一种原油脱水脱盐的方法、系统及其应用与流程

- 国知局

- 2024-07-29 10:13:56

本发明属于原油预处理领域,尤其涉及原油脱水脱盐,具体地,涉及一种原油脱水脱盐的方法、系统及其应用。

背景技术:

1、从地下开采出的原油,尤其是高粘度稠油,常常携带大量水份和盐份。即使经过油水相分离,很多水份和盐份依然以油包水乳液的形式存在油相之中。这些水份和盐份会影响后续原油蒸馏的平稳运行,而且会腐蚀炼化设备和管道,甚至导致催化剂失活、中毒和寿命缩减。因此,在进行原油的蒸馏炼化之前,需要将原油中的油包水乳液打破,并进行脱水脱盐处理。

2、传统的原油脱水脱盐方法是将清水、破乳剂和螯合剂与原油一同混合。清水可以萃取原油中的原始水和盐份,破乳剂可以破坏油包水乳液,螯合剂可以将油相中的高价金属离子(主要是钙离子)转为不溶于原油的螯合物。然后在强电场的作用下,小水滴进行聚并,从而形成大水滴,与油相进行分离。一部分盐份(主要是nacl)溶于水中,随着水相从原油中脱除。另一部分盐份(主要是高价离子)形成固体沉淀,沉降在电脱盐罐底部,通过反冲洗,跟随污水排出。传统方法,不仅耗电量大,而且需要加入大量的破乳剂和螯合剂,导致药剂和后续污水处理成本升高。

技术实现思路

1、为了克服现有技术中存在的问题,本发明提供了一种原油进行脱水脱盐的方法及其应用。该方法具有原油脱水脱盐效率高、成本低、处理量大,且低碳环保的特点。

2、本发明的目的之一在于提供一种原油进行脱水脱盐的方法,所述方法包括一级或多级脱水脱盐处理,每级脱水脱盐处理各自独立地包括:(1)将超临界co2通入脱水脱盐罐内;(2)原油与任选的萃取用水混合后形成待处理物料,所述待处理物料自顶部进入所述脱水脱盐罐;同时,任选地在所述脱水脱盐罐下部或底部通入反冲用水。

3、其中,步骤(2)所述萃取用水的作用是萃取原油中的水相和盐份,步骤(3)所述反冲用水的作用是冲洗底部的污质。

4、其中,发明人经过大量实验研究后发现,超临界co2可以破坏原油中分散水相的稳定性,使原油中的水相聚并分离,从而实现原油脱水。而且co2可以部分溶于原油中,从而降低原油粘度,加速其中水滴的聚并和水相的分离,同时脱除溶于水的盐份(如nacl)。发明人还发现,原油中的钙离子,也可以与co2反应生成caco3沉淀,和可溶于水的ca(hco3)2,继而从原油中脱离。

5、在一种优选的实施方式中,当所述方法包括多级脱水脱盐处理时,上一级脱水脱盐处理后得到的脱后原油作为下一级脱水脱盐处理步骤(2)中的原油进行下一级脱水脱盐处理,在最后一级脱水脱盐处理后得到脱后原油产品。

6、在更进一步优选的实施方式中,所述方法包括1~10级脱水脱盐处理,优选2~8级,更优选2~5级,例如1级、2级、3级、4级、5级、6级、7级、8级、9级或10级。

7、在一种优选的实施方式中,在步骤(1)中,基于所述脱水脱盐罐体积100%计,(开车稳定后或稳定运行后)所述超临界co2体积占比为80~20%,优选70~30%。

8、例如,在步骤(1)中,基于所述脱水脱盐罐体积100%计,开车稳定后或稳定运行后所述超临界co2体积占比为80%、70%、60%、50%、40%、30%或20%。

9、在一种优选的实施方式中,在步骤(2)中,当含有所述萃取用水时,所述萃取用水占所述原油的质量流量比例为1%-20%,优选为3%-13%。

10、例如,在步骤(2)中,当含有所述萃取用水时,所述萃取用水占所述原油的质量流量比例为1%、2%、5%、8%、10%、12%、15%、18%或20%。

11、在一种优选的实施方式中,在步骤(3)中,当通入所述反冲用水时,所述反冲用水占所述原油的质量流量比例为1%-20%,优选为1%-8%。

12、例如,在步骤(3)中,当通入所述反冲用水时,所述反冲用水占所述原油的质量流量比例为1%、2%、5%、8%、12%、15%、18%或20%。

13、在本发明中,控制所述原油的流量为50-1000t/h,优选100-800t/h,更优选200-500t/h;和/或,控制所述萃取用水的流量为2.5-50t/h,优选5-40t/h,更优选10-25t/h;和/或,控制所述反冲用水的流量为0.1-50t/h,优选0.5-40t/h,更优选1-25t/h。

14、例如,控制所述原油的流量为50、100、200、400、600、800或1000t/h;和/或,控制所述萃取用水的流量为2.5、5、8、10、15、20、25、30、35、40、45或50t/h;和/或,控制所述反冲用水的流量为0.1、0.5、1、2、5、8、10、15、20、25、30、35、40、45或50t/h。

15、在一种优选的实施方式中,在进行所述脱水脱盐处理时,向所述脱水脱盐罐内持续补充超临界co2,并持续排出部分富烃超临界co2。

16、其中,发明人经过大量实验发现,在脱水脱盐过程中,co2会溶解进油相,而且部分高价离子例如钙离子会与co2形成沉淀或可溶性碳酸盐而消耗co2,因此优选向脱水脱盐罐内补充co2。同时,发明人经过实验还发现,油相中的烃类(例如c1~c30烃类或c1~c25烃类或c1~c15烃类或c1~c5烃类)会进入co2相,降低co2脱水脱盐的效率,因此需要排出富烃co2。富烃co2进入低温冷却塔,烃类油相从co2中冷凝富集成高附加值凝析油,再生的co2回注入脱水脱盐罐。

17、在一种优选的实施方式中,所述原油与任选的萃取用水混合后的所述待处理物料经过一个或多个喷嘴自脱水脱盐罐的顶部进入所述脱水脱盐罐。

18、优选地,所述喷嘴为1-100个,优选1-50个,更优选1-20个,例如为1个、2个、3个、4个、5个、10个、20个、40个、60个、80个或100个。喷嘴类型包括但不限于锥形、扇形、圆形、方形、螺旋形、精细雾化型和旋转型,优选圆形、锥形、方形和雾化型。

19、在进一步优选的实施方式中,所述待处理物料先经加压加热处理,再经一个或多个喷嘴进入所述脱水脱盐罐内。

20、在更进一步优选的实施方式中,所述待处理物料加热到20-300℃,优选的30-200℃,更优选的35-150℃;加热器类型包括但不限于电加热器、管式换热器、板式换热器和热管加热器,优选电加热器和管式换热器。其中,所述待处理物料经压缩泵加压,其流速范围是50-1000t/h,优选100-800t/h,更优选200-500t/h。

21、在一种优选的实施方式中,在处理过程中,所述脱水脱盐罐内会发生分层,上层为超临界co2相,中层为油相,下层为水相和固体沉淀;优选地,自所述脱水脱盐罐的侧面(优选所述油相部位的侧面)采出脱后原油。

22、在一种优选的实施方式中,所述方法进一步包括:在所述脱水脱盐罐的底部分离出污水i。

23、其中,所述污水i中含有水分、盐分和固体沉淀。

24、在进一步优选的实施方式中,对分离出的污水i进行固液分离处理,得到回收水相和含固污水ii。

25、在更进一步优选的实施方式中,所述固液分离包括但不限于采用重力沉降、离心分离、电磁力沉降、过滤分离、浮选分离中的至少一种进行,优选采用重力沉降和/或电磁力沉降进行所述固液分离。

26、在一种优选的实施方式中,所述回收水相在与任选的新鲜水混合后循环回步骤(2)中用作萃取用水和/或用作反冲用水。

27、优选地,回收水和新鲜水的比例是10:90到90:10,优选20:80到80:20,更优选30:70到70:3,例如为10:90、20:90、30:90、40:90、50:90、60:90、70:90、80:90或10:90。

28、在进一步优选的实施方式中,所述回收水相在与任选的新鲜水混合后分两路,一路循环回步骤(2)中用作萃取用水,一路循环回步骤(2)中用作反冲用水。

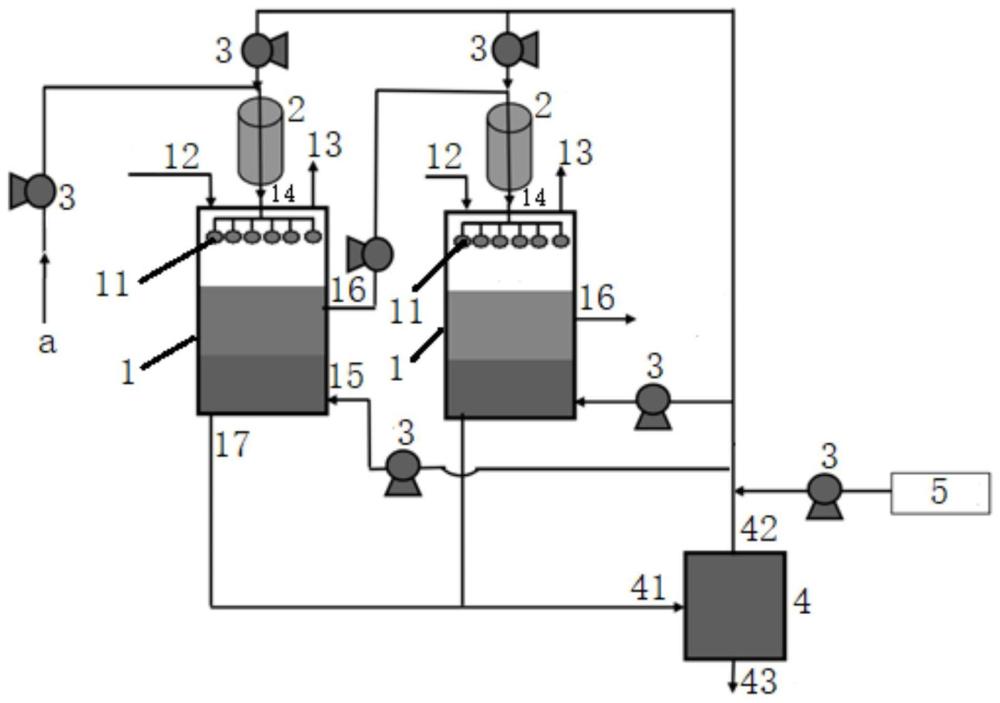

29、在一种优选的实施方式中,所述方法包括:加压加热后的原油和任选的萃取用水通过一个或多个喷嘴进入含超临界co2的脱水脱盐罐内;初步脱后原油进入下一级脱水脱盐罐,提高脱水脱盐率,最终得到脱后原油;污水i从脱水脱盐罐流出进入固液分离罐,分离的水相经新鲜水稀释后循环至脱水脱盐罐进行反冲洗和/或作为萃取用水与原油共注。

30、在进一步优选的实施方式中,在所述脱水脱盐罐上设置有待处理物料进料口(用于通入原油与任选的萃取用水混合后形成待处理物料)、脱后原油出料口、超临界co2进口(用于通入补充超临界co2)、超临界co2出口(用于排出富烃co2)、任选的反冲用水进口(用于通入反冲用水)、污水i出口(用于排出水相和固体沉淀),在所述脱水脱盐罐内、罐内液面以上设置有一个或多个喷嘴,所述喷嘴与待处理物料进料口连接。

31、在更进一步优选的实施方式中,脱水脱盐罐具有加热保温功能,加热保温装置,用于保持罐体温度恒定,温度稳定在20-300℃,优选的30-200℃,更优选的35-150℃。脱水脱盐罐的数量是1-10,优选2-8,更优选2-5。

32、在一种优选的实施方式中,所述方法包括:

33、(1)原油和萃取用水经过压缩泵和加热器达到指定压力和温度,通过一个或多个喷嘴注入含有超临界co2的脱水脱盐罐。

34、(2)原油与超临界co2充分接触后,实现油水分相,同时,nacl等溶于水的盐份被充分萃取到水相中。钙镁等高价离子与co2反应,生成碳酸盐沉淀,或者溶于水的碳酸氢盐,从原油中脱除。

35、(3)装置开车平稳后,脱水脱盐罐底部是水相和固体沉淀,中部是脱后原油,顶部是超临界co2相。底部的水相和固体沉淀通过底部的污水i出口排出,进入固液分离罐中。固液分离出的回收水相经任选的新鲜水稀释后,用于脱水脱盐罐的反冲用水和/或萃取用水一起回注到脱水脱盐罐。最后一级脱水脱盐罐中部的脱后原油通过出料口输入下一级脱水脱盐罐或随后的原油炼化装置,顶部的超临界co2相由超临界co2进口进行补充维持co2量恒定,部分富烃超临界co2由超临界co2出口排出进入co2纯化和天然气富集装置。

36、本发明目的之二在于提供一种原油进行脱水脱盐的系统,优选用于进行本发明目的之一所述方法,所述系统包括一个或多个串联的脱水脱盐罐,在每个脱水脱盐罐上各自独立地设置有待处理物料进料口、脱后原油出料口、超临界co2进口、超临界co2出口、污水i出口和任选的反冲用水进口。

37、在一种优选的实施方式中,在所述脱水脱盐罐内部上方设置有一个或多个喷嘴,所述喷嘴与该脱水脱盐罐的待处理物料进料口通过管线连接。

38、在一种优选的实施方式中,当所述系统包括多个串联的脱水脱盐罐时,沿物料流动方向,前一脱水脱盐罐的脱后原油出料口与后一脱水脱盐罐的待处理物料进料口通过管线连接。

39、在一种优选的实施方式中,所述超临界co2进口设置于所述脱水脱盐罐下层水相和固体沉淀之上(优选置于中层油相之上),所述超临界co2出口设置于所述脱水脱盐罐的上部或顶部。

40、在一种优选的实施方式中,所述系统进一步包括固液分离罐,其上设置有污水i进料口、回收水相出口和污水ii出口。

41、在进一步优选的实施方式中,所述固液分离罐的污水i进料口与各脱水脱盐罐的污水i出口通过管路连接;和/或,所述固液分离罐的污水ii出口与外排管线连接;和/或,所述固液分离罐的回收水相出口与管线i连接,沿物料流动方向,在所述管线i上设置有新鲜水进料管线,之后所述管线i分两路分别为管线ii和管线iii,其中,管线ii与各脱水脱盐罐任选的反冲用水进口连接,管线iii与各脱水脱盐罐的待处理物料进料口连接。

42、在一种优选的实施方式中,在与待处理物料进料口连接的管线上设置有加热装置。

43、在一种优选的实施方式中,所述系统进一步包括常用的其它组件,例如压缩泵。

44、本发明目的之三在于提供本发明目的之一所述方法或本发明目的之二所述系统在原油脱水脱盐中的应用。

45、在本发明中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。在下文中,各个技术方案之间原则上可以相互组合而得到新的技术方案,这也应被视为在本文中具体公开。

46、与现有技术相比,本发明具有如下有益效果:

47、(1)本发明所述方法利用超临界co2实现油水两相的分离,同时脱除溶于水的盐份(如nacl)。另外,co2可以与钙镁等高价离子形成碳酸盐沉淀和水溶性的碳酸氢盐,从而脱除原油中的高价离子,从而实现原油全方位深度脱盐。

48、(2)与现有技术对比,本发明不需要加入额外的破乳剂和螯合剂,节约了药剂和污水处理成本;本发明不需要强电场,节约了电耗;本发明充分利用co2的特性,可以进一步实现低碳减排。而且本发明工艺简单,具有脱水脱盐效率高、处理量大的特点;

49、(3)该方法具有成本低、低碳环保,原油脱水脱盐效率高且处理量大的特点,本发明尤其适用于co2驱油采出液的后处理,以及co2分油技术的预处理,能够显著降低原油处理的成本并且提高原油脱水脱盐效率;

50、(4)通过本发明所述方法可以控制脱后原油中水含量为0.5wt%以下尤其是0.2%以下,盐含量控制在5ppm以下尤其是3ppm以下。

本文地址:https://www.jishuxx.com/zhuanli/20240726/131240.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表