一种热解熔融气化装置及其应用的制作方法

- 国知局

- 2024-07-29 10:14:58

本技术属于油泥处理,尤其涉及一种热解熔融气化装置及其应用。

背景技术:

1、油泥是在油田钻井开采、运输、炼制及油污水处理过程中产生的含油固体废弃物。一般来说,油泥含油量高(在10%-50%),含水量在50%-90%,黏度大,脱水难,是黑色粘稠状的半流体。含油污泥组成中不仅具有大量老化原油、沥青质、蜡质、胶体、细菌、固体悬浮物、盐类、腐蚀性产物、酸性气体和化学重金属超标物质(如铜、锌、铬、汞等)等,还包括在生产过程中所加入的缓蚀剂、凝聚剂、杀菌剂、阻垢剂等水处理剂,这些有害物质如果得不到有效而及时地处理,将对周边农作物土壤耕种、水体、空气、生态环境等都会产生严重的危害和腐蚀。因此,油泥已经被我国列入国家危险废物名录,同时也为油泥处置(如填埋、热解、焚烧等)制定了相应环保标准。

2、目前,油泥处理普遍采用回转窑热解法。所谓回转窑热解法是指在惰性气氛微正压的条件下将含油污泥通过送至回转窑后进行加热处理后分离为热解渣、热解液、热解气,从而达到含油污泥资源化利用,油泥热解过程所需热源主要由回转窑外套筒燃烧天然气或柴油(同时掺烧热解油气)所产生的热烟气予以提供。但是,常规回转窑油泥热解工艺存在诸多弊端:1)热解过程要严格关注炉内氧含量变化以避免回转窑外筒含氧热烟气可能因内筒壁脱焊而进入热解油气造成局部爆燃或者爆炸;2)回转窑热解后的油泥热解渣作为危废尚需进一步进行单独处置,未能形成油泥一体化环保处理。

技术实现思路

1、有鉴于此,本技术的一个目的在于提供一种热解熔融气化装置,由于设置了热解段、余热回收段和熔融气化段,在油泥热解熔融气化过程中同时充分回收余热,除用于干燥油泥外,还产生用于熔融气化过程所需的过热蒸汽和预热空气,使整个热解熔融气化过程完全处于还原气氛,克服了传统油泥热解处理存在因脱焊等原因造成热烟气混入热解过程所存在的安全隐患,也实现了油泥热解处置和热解渣的单独处置的连续化和一体化。

2、本技术的另一个目的在于提供一种利用所述热解熔融气化装置对油泥进行热解熔融气化处理的方法。

3、本技术的又一个目的在于提供一种油泥热解熔融气化系统。

4、本技术的又一个目的在于提供一种利用所述油泥热解熔融气化系统进行油泥热解熔融气化的方法。

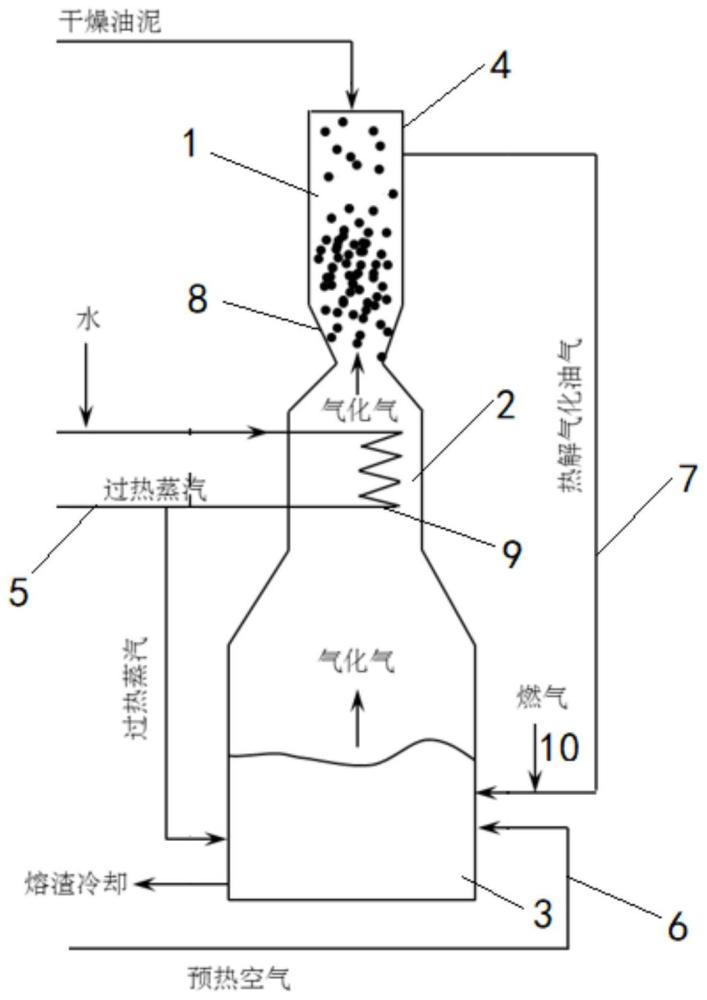

5、为达到上述目的,本技术的第一方面提出了一种热解熔融气化装置,包括:

6、热解段,所述热解段用于热解干燥的油泥,并将其转化为热解渣和热解气化油气;

7、熔融气化段,所述熔融气化段位于所述热解段的下方,且两者连通;所述熔融气化段连接用于输送过热蒸汽的过热蒸汽管线、用于输送预热空气的预热空气管线和用于输送所述热解气化油气的热解气化油气管线,以对所述热解渣进行熔融气化并产生气化气;

8、余热回收段,所述余热回收段设在所述热解段和所述熔融气化段之间,用于回收所述气化气的余热并产生所述过热蒸汽、加热所述热解渣。

9、在一些实施方式中,所述的热解熔融气化装置还包括炉体,所述炉体内自上而下依次设有所述热解段、所述余热回收段和所述熔融气化段,所述炉体与所述热解段对应的部位下端向下、向所述炉体内倾斜设置。

10、在一些实施方式中,所述炉体与所述热解段对应的部位下端倾斜的角度为30-40°。

11、在一些实施方式中,所述余热回收段设有换热单元,所述换热单元连接水源和所述过热蒸汽管线;所述换热单元为间壁式换热器、换热盘管或换热室。

12、在一些实施方式中,所述熔融气化段还连接燃气管线。

13、在一些实施方式中,所述热解段、所述余热回收段和所述熔融气化段的高度比为(3.0-4.5):(1.0-1.5):(2.0-3.0)。

14、在一些实施方式中,所述热解段、所述余热回收段和所述熔融气化段的直径比为(1.0-1.5):(1.5-2.25):(2.5-5.0)。

15、本技术的第二方面提出了一种利用如上所述的热解熔融气化装置对油泥进行热解熔融气化处理的方法,包括:

16、将干燥油泥在所述热解段进行热解,得到热解渣和热解气化油气;

17、所述热解渣、燃料气体、过热蒸汽和氧化剂在所述熔融气化段进行熔融气化反应,得到气化气和熔渣;所述氧化剂包括预热空气,所述燃料气体包括热解气化油气或者热解气化油气和燃气;

18、所述气化气进入所述余热回收段回收余热,产生过热蒸汽,并加热来自所述热解段的所述热解渣,得到降温后的气化气;

19、所述降温后的气化气进入所述热解段为所述热解过程提供热量。

20、在一些实施方式中,所述熔融气化反应的温度为1200-1400℃,所述热解渣在所述熔融气化段的反应停留时间为5-6min。

21、在一些实施方式中,所述熔融气化反应的空气当量比为0.2-0.3。

22、在一些实施方式中,所述过热蒸汽的体积为a,所述热解渣和所述燃料气体的总质量为b,所述a与所述b的比值为0.8-1.2。

23、在一些实施方式中,所述熔融气化段液面高度为所述熔融气化段高度的1/3-2/3。

24、在一些实施方式中,所述气化气的温度为1200-1400℃。

25、在一些实施方式中,所述降温后的气化气的温度为800-900℃。

26、在一些实施方式中,所述热解段的热解温度为400-600℃,所述干燥油泥在所述热解段的停留时间为2-5min。

27、本技术的第三方面提出了一种油泥热解熔融气化系统,包括:

28、热解熔融气化单元,所述热解熔融气化单元为如上所述的热解熔融气化装置;

29、干燥单元,所述干燥单元连接油泥源和所述过热蒸汽管线,用于采用来自所述过热蒸汽管线的过热蒸汽干燥来自所述油泥源的油泥;

30、粉碎单元,所述粉碎单元连接所述干燥单元和所述热解段,用于将干燥单元干燥后的油泥粉碎得到所述干燥的油泥;

31、空气预热单元,所述空气预热单元的热侧连接所述干燥单元和熔融气化段,所述空气预热单元的冷侧连接空气源和所述余热回收段。

32、本技术的第四方面提出了一种利用如上所述的油泥热解熔融气化系统进行油泥热解熔融气化的方法,包括:

33、将油泥依次干燥、粉碎,得到所述干燥的油泥;

34、将所述干燥的油泥进行热解熔融气化处理,得到过热蒸汽;

35、将所述过热蒸汽部分回用于所述热解熔融气化处理过程,另一部分依次用于所述干燥和空气预热,得到干燥油泥、预热空气和热水;

36、将所述热水或者所述热水和冷水送入所述余热回收段与所述气化气进行换热;

37、优选的,所述热解熔融气化处理的方法为本技术所述的利用所述热解熔融气化装置对油泥进行热解熔融气化处理的方法。

38、本技术的热解熔融气化装置,至少可以带来以下有益效果:

39、由于设置了热解段、余热回收段和熔融气化段,在油泥热解熔融气化过程中同时充分回收余热,产生用于熔融气化过程所需的过热蒸汽,使整个热解熔融气化过程完全处于还原气氛,克服了传统油泥热解处理存在因脱焊等原因造成热烟气混入热解过程所存在的安全隐患,也实现了油泥热解处置和热解渣的单独处置的连续化和一体化。

40、本技术利用所述热解熔融气化装置对油泥进行热解熔融气化处理的方法、油泥热解熔融气化系统、利用所述油泥热解熔融气化系统进行油泥热解熔融气化的方法均至少具有本技术的热解熔融气化装置的有益效果。

41、本技术附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本技术的实践了解到。

本文地址:https://www.jishuxx.com/zhuanli/20240726/131312.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表