裂解方法与流程

- 国知局

- 2024-07-29 10:14:56

本发明涉及裂解领域,具体地涉及一种裂解方法。

背景技术:

1、考虑到当前部分电能已经从风、太阳能、地热、核电等低碳甚至无碳排放的来源获得,未来随着绿电的占比越来越高,提高装置的电能利用的比例,也就是装置的电气化率是降低装置碳排放的重要措施和途径。

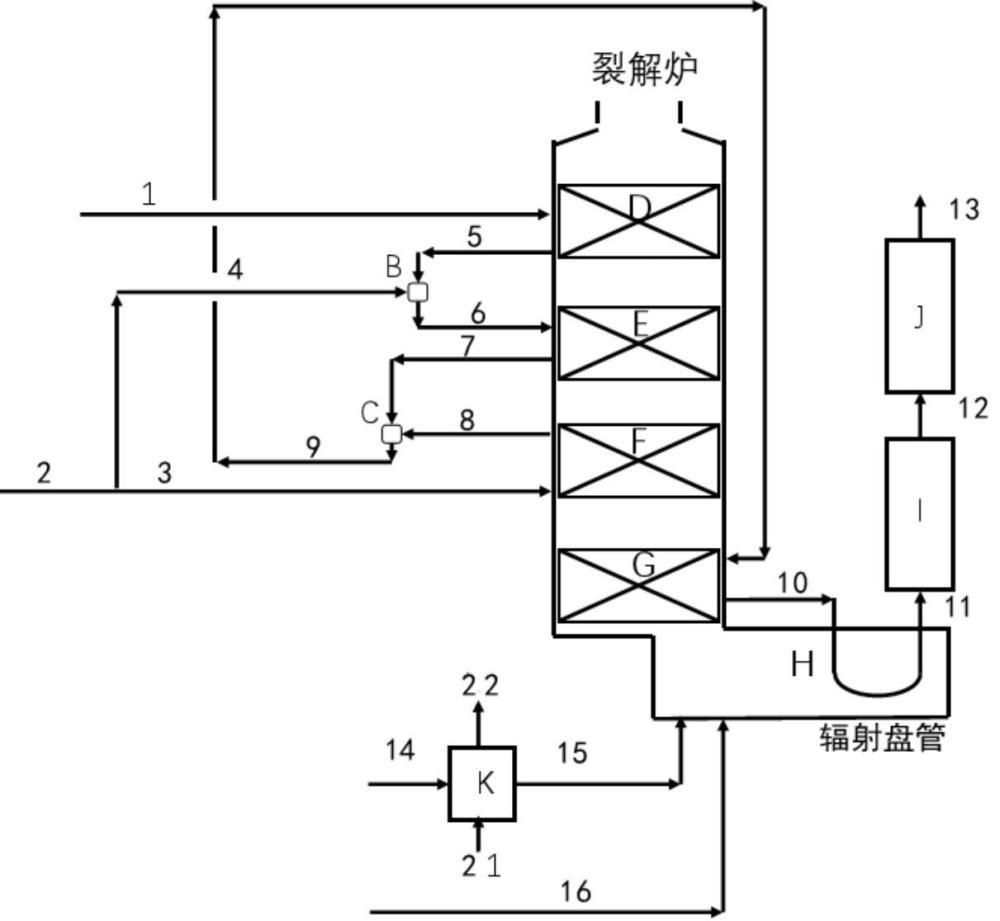

2、乙烯装置中,裂解炉常规采用燃料气燃烧产生热量,为裂解反应提供热源。裂解反应吸热量大,燃料气消耗高,对装置碳排放贡献占到80%以上,因此提高裂解炉的电气化率可从源头有效降低碳排放。传统蒸汽裂解方法中(图1所示),燃料气与热水预热后的空气混合燃烧,产生热量为辐射阶段裂解反应提供热源,其余烟气通过对流阶段中各模块进行换热,回收多余热量,最终排入大气。

技术实现思路

1、本发明的目的是为了克服现有技术存在的问题,提供一种裂解方法,通过使用电加热器与优化工艺流程,在不改变现有流程的前提下,最大限度地减少燃料气用量,减少了二氧化碳排放量。

2、为了实现上述目的,本发明一方面提供一种裂解方法,包括:

3、气化阶段,预热并混合原料和蒸汽,生成待裂解物;所述原料至少包括加氢尾油、柴油、石脑油、轻烃、lpg、丙烷、乙烷等;

4、裂解阶段,对助燃剂进行电加热,燃烧燃料气,将所述气化阶段输出的待裂解物裂解成终产物;

5、急冷阶段,冷却所述裂解阶段产生的终产物。

6、优选地,利用所述裂解阶段产生的高温烟气预热所述气化阶阶段中的待裂解物。利用裂解阶段产生的高温烟气,回收余热,充分利用热能,起到节约能源的效果,降低成本,简化工艺流程。

7、优选地,所述气化阶段包括:

8、加热阶段d,加热并输出所述原料;

9、加热阶段e,对所述加热阶段d的产物与部分所述蒸汽一同加热,得到初步气化物;

10、加热阶段f,加热部分所述蒸汽,得到预热后蒸汽;

11、以及,

12、加热阶段g,对所述初步气化物和所述预热后蒸汽一同加热,得到最终气化物;

13、优选地,按温度自低向高排列依次为加热阶段d、加热阶段e、加热阶段f和加热阶段g,其中加热阶段d中温度为50-200℃,加热阶段e中温度为200-300℃,加热阶段f中温度为250-500℃,加热阶段g中温度为350-650℃;

14、进一步优选地,所述初步气化物中所述蒸汽的流量是所述原料的1~4wt%。第一次注入蒸汽一般在原料的1~4%左右,起到降低粘度防止结焦作用。通过设置多段加热阶段,实现对高温烟气中热能的梯级利用,并且能够循序渐进地进行加热,在对具体装置进行布置时,此方法有利于将输送裂解物的管道直接布置在高温烟气的排出口,通过裂解物的输送与高温烟气的排出相互逆流形成温度的梯级利用,简化了装置的布置结构。

15、优选地,以电加热的方式对所述加热阶段f的蒸汽进行加热;在所述加热阶段d、加热阶段e和加热阶段g中,以所述高温烟气作为热量来源。当提高对助燃剂的电加热功率以提高电气化率时,导致裂解阶段时产生的高温烟气的总热量减少,因此需要对气化阶段中的部分加热阶段提供额外的热量。

16、优选地,所述急冷阶段包括余热回收阶段;在所述余热回收阶段中,回收所述终产物的热量。通过对急冷阶段进行余热回收,可以对初始的原料进行加热,提供热量,节约能耗。

17、优选地,所述加热阶段d中,预热部分所述原料;

18、所述余热回收阶段中,通过回收所述终产物余热的方式加热另部分所述原料;

19、所述加热阶段e中,对所述加热阶段d的产物、所述余热回收阶段的产物和部分所述蒸汽一同加热。

20、优选地,所述加热阶段d中的原料量与所述余热回收阶段的原料量的流量比可调节。当进一步提高对助燃剂的电加热器功率后,烟气中热量进一步减少,导致气化段换热不足。因此可以将原本进入加热阶段d的原料物流分解出一部分进入到余热回收阶段,回收一部分热量。

21、本发明第二方面提供一种裂解方法,包括:

22、气化阶段,预热原料、蒸汽和助燃剂,将预热后的原料与蒸汽混合生成待裂解物;所述原料至少包括加氢尾油、柴油、石脑油、轻烃、lpg、丙烷、乙烷等;

23、裂解阶段,燃烧燃料气,将所述的待裂解物裂解成终产物;

24、急冷阶段,冷却所述裂解阶段产生的终产物。

25、优选地,利用所述裂解阶段产生的高温烟气预热所述气化阶阶段中的待裂解物和助燃剂;

26、优选地,所述待裂解物包括原料和蒸汽。

27、优选地,所述气化阶段包括:

28、加热阶段k,加热并输出所述助燃剂;

29、加热阶段d,加热并输出所述原料;

30、加热阶段e,对所述加热阶段d的产物与部分所述蒸汽一同加热,得到初步气化物;

31、加热阶段f,加热部分所述蒸汽,得到预热后蒸汽;

32、以及,

33、加热阶段g,对所述初步气化物和所述预热后蒸汽一同加热,得到最终气化物。考虑裂解阶段热效率提升,在气化段中顶部增设对助燃剂直接进行预热的部分环节,充分利用整体的热量,减少碳排放。

34、优选地,以电加热的方式对所述加热阶段f的蒸汽进行加热;在所述加热阶段k、加热阶段d、加热阶段e和加热阶段g中,以所述高温烟气作为热量来源;

35、优选地,按所述高温烟气提供的温度自低向高排列依次为加热阶段k、加热阶段d、加热阶段e和加热阶段g。考虑到温位匹配,将助燃剂的加热阶段k设置在温度最低部分,从而避免对原料和蒸汽的预热热量不足。

36、优选地,所述急冷阶段包括余热回收阶段;

37、所述余热回收阶段中,通过回收所述终产物余热的方式加热所述原料;

38、所述加热阶段d中,加热的原料为所述余热回收阶段产出的原料。为避免加热阶段k处温度降低而导致无法对助燃剂起到预期的加热效果,将原料的部分热量由余热回收阶段提供,对余热回收阶段的热量完全利用后,再将原料于加热阶段d时提供,有利于进一步提高温度梯级利用,合理布局温位匹配。

39、优选地,所述气化阶段中通过空气压缩机抵消阻力降。

40、通过上述技术方案,在不改变现有裂解炉以燃料气为热源的工艺流程下,引入绿电加热设备,优化工艺流程,提高裂解炉电气化率,同时考虑电气化设备的适应性,保证装置的平稳运行与高热效率,最大限度减少燃料气消耗,降低碳排放。

技术特征:1.一种裂解方法,其特征在于,包括:

2.根据权利要求1所述的裂解方法,其特征在于,利用所述裂解阶段产生的高温烟气预热所述气化阶阶段中的待裂解物。

3.根据权利要求2所述的裂解方法,其特征在于,所述气化阶段包括:加热阶段d,加热并输出所述原料;加热阶段e,对所述加热阶段d的产物与部分所述蒸汽一同加热,得到初步气化物;加热阶段f,加热部分所述蒸汽,得到预热后蒸汽;以及,加热阶段g,对所述初步气化物和所述预热后蒸汽一同加热,得到最终气化物;优选地,按温度自低向高排列依次为加热阶段d、加热阶段e、加热阶段f和加热阶段g;进一步优选地,所述初步气化物中所述蒸汽的流量是所述原料的1~4wt%。

4.根据权利要求3所述的裂解方法,其特征在于,以电加热的方式对所述加热阶段f的蒸汽进行加热;在所述加热阶段d、加热阶段e和加热阶段g中,以所述高温烟气作为热量来源。

5.根据权利要求3或4所述的裂解方法,其特征在于,所述急冷阶段包括余热回收阶段;在所述余热回收阶段中,回收所述终产物的热量。

6.根据权利要求5所述的裂解方法,其特征在于,所述加热阶段d中,预热部分所述原料;所述余热回收阶段中,通过回收所述终产物余热的方式加热另部分所述原料;所述加热阶段e中,对所述加热阶段d的产物、所述余热回收阶段的产物和部分所述蒸汽一同加热;优选地,所述加热阶段d中的原料量与所述余热回收阶段的原料量的流量比可调节。

7.一种裂解方法,其特征在于,包括:

8.根据权利要求7所述的裂解方法,其特征在于,利用所述裂解阶段产生的高温烟气预热所述气化阶阶段中的待裂解物和助燃剂。

9.根据权利要求8所述的裂解方法,其特征在于,所述气化阶段包括:加热阶段k,加热并输出所述助燃剂;加热阶段d,加热并输出所述原料;加热阶段e,对所述加热阶段d的产物与部分所述蒸汽一同加热,得到初步气化物;加热阶段f,加热部分所述蒸汽,得到预热后蒸汽;以及,加热阶段g,对所述初步气化物和所述预热后蒸汽一同加热,得到最终气化物。

10.根据权利要求9所述的裂解方法,其特征在于,以电加热的方式对所述加热阶段f的蒸汽进行加热;在所述加热阶段k、加热阶段d、加热阶段e和加热阶段g中,以所述高温烟气作为热量来源;优选地,按所述高温烟气提供的温度自低向高排列依次为加热阶段k、加热阶段d、加热阶段e和加热阶段g。

11.根据权利要求8所述的裂解方法,其特征在于,所述急冷阶段包括余热回收阶段;所述余热回收阶段中,通过回收所述终产物余热的方式加热所述原料;所述加热阶段d中,加热的原料为所述余热回收阶段产出的原料。

12.根据权利要求7所述的裂解方法,其特征在于,所述气化阶段中通过空气压缩机抵消阻力降。

技术总结本发明涉及裂解领域,公开了一种高电气化率的裂解方法,包括:气化阶段,预热预热并混合原料和蒸汽,生成待裂解物;裂解阶段,对助燃剂进行电加热,燃烧燃料气,将所述气化阶段输出的待裂解物裂解成终产物;急冷阶段,冷却所述裂解阶段产生的终产物。通过使用电加热器与优化工艺流程,在不改变现有流程的前提下,最大限度地减少燃料气用量,减少了二氧化碳排放量。技术研发人员:孙长庚,李春燕,李骏蒙,张来勇,王勇,李锦辉,辛江,金倬伊,付德森,吴德娟受保护的技术使用者:中国石油天然气集团有限公司技术研发日:技术公布日:2024/5/8本文地址:https://www.jishuxx.com/zhuanli/20240726/131310.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表