一种蜡油加氢裂化反应改进的工艺系统的制作方法

- 国知局

- 2024-07-29 10:16:58

本技术属于蜡油加氢裂化反应领域,具体地说,是一种利用渣油加氢裂化柴油产品改变蜡油加氢裂化装置产品分布的工艺及方法。

背景技术:

1、两段全循环流程的蜡油加氢裂化装置,二段裂化反应器催化剂活性高,二次副反应剧烈,液化气收率高达11.18%、较设计值高出了6.38%,为了改善装置的产品分布、提高装置的运行经济效益,提出一种利用渣油加氢裂化柴油产品改变蜡油加氢裂化装置产品分布的工艺及方法。

技术实现思路

1、根据上述现有技术存在的缺陷,本实用新型提供一种蜡油加氢裂化反应改进的工艺系统,向二段裂化反应器入口注入渣油加氢裂化装置所产的高氮柴油抑制二段裂化催化剂活性、改善催化剂的选择性,降低二次副反应发生,改变加氢裂化反应产品分布,提高产品c5+液体收率。

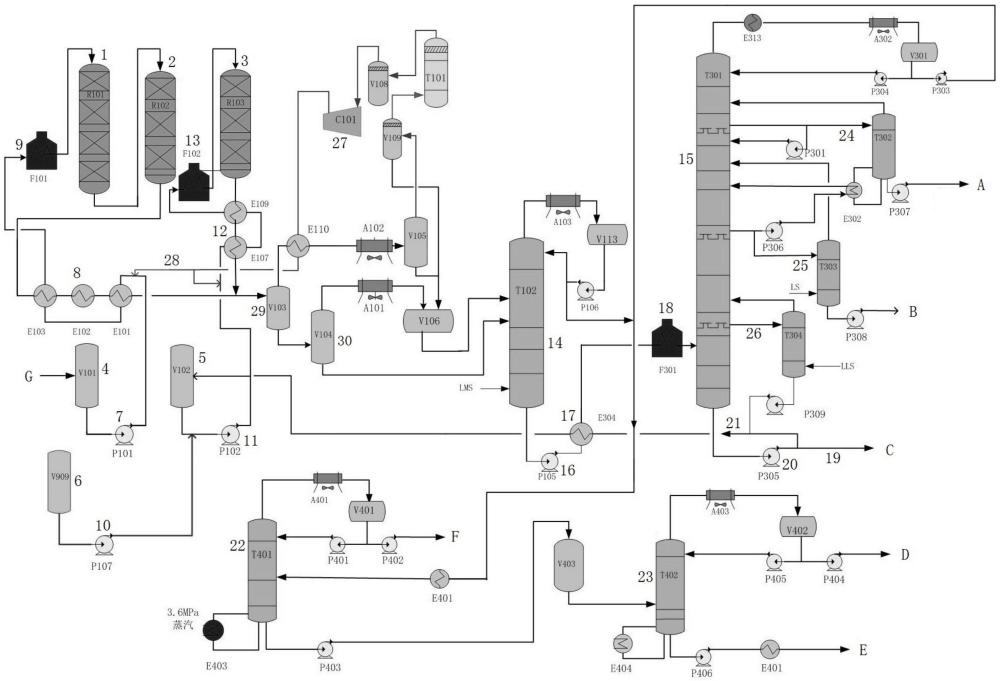

2、为实现上述目的,本实用新型所采用的技术方案为:一种蜡油加氢裂化反应改进的工艺系统,包括一段反应系统、二段反应系统和分馏系统;一段原料罐连接至一段反应系统入口,一段反应系统出口连接至热高压分离器入口,二段原料罐和高氮柴油罐连接至二段反应系统入口,二段反应系统出口连接至热高压分离器入口;热高压分离器出口连接至分馏系统,分馏系统的过汽化油侧线和未转化油出口管线连接至二段原料罐。

3、进一步地,所述一段反应系统包括一段精制反应器和一段裂化反应器,所述的一段精制反应器和一段裂化反应器串联连接,一段原料罐通过管线依次连接一段进料泵、一段原料/反应生成物换热器、一段加热炉、一段精制反应器和一段裂化反应器,一段裂化反应器的出口物料经一段原料/反应生成物换热器换热后连接至热高压分离器中;所述二段反应系统包括二段裂化反应器,高氮柴油罐经往复泵连接至二段进料泵入口,二段原料罐内物料与高氮柴油经二段进料泵、二段原料/反应生成物换热器、二段加热炉连接至二段裂化反应器,二段裂化反应器的出口物料经二段原料/反应生成物换热器换热后连接至热高压分离器中。

4、进一步地,所述一段精制反应器设置四个精制床层,一段裂化反应器设置一个精制床层、两个裂化床层;所述二段裂化反应器设有三个裂化床层。

5、进一步地,所述分馏系统包括脱硫化氢汽提塔和常压分馏塔,热高压分离器出口连接至脱硫化氢汽提塔,脱硫化氢汽提塔塔底出口经塔底泵、塔底换热器、分馏加热炉连接至常压分馏塔入口,常压分馏塔塔底出口通过未转化油出口管线经出口泵加压后连接至未转化油出装置,未转化油出口管线在出口泵后通过循环管线连接至二段原料罐。

6、进一步地,所述常压分馏塔塔顶分离粗石脑油并依次连接石脑油稳定塔和石脑油分离塔,石脑油分离塔分别连接有轻石脑油出装置和重石脑油出装置;常压分馏塔设置有轻质燃料油侧线、白油侧线和过汽化油侧线,轻质燃料油侧线连接至轻质燃料油出装置,白油侧线连接至白油出装置,过汽化油侧线通过循环管线连接至二段原料罐。

7、进一步地,系统还包括循环氢压缩机,所述循环氢压缩机通过循环氢线连接至一段反应系统和二段反应系统。

8、进一步地一段反应的反应温度为385-420℃,二段反应的反应温度为340-395℃。

9、进一步地,所述高氮柴油罐内为渣油加氢裂化装置所产的高氮柴油,所述高氮柴油的成分为氮含量高达1000ppm以上的柴油馏分。

10、进一步地,所述一段反应系统的原料为常减压装置蜡油产品、渣油加氢裂化装置蜡油产品和溶剂脱沥青装置的脱沥青油产品;三者比例为42.11%:32.29%:25.6%。

11、进一步地,所述二段反应系统的原料为过汽化油、未转化油和高氮柴油,三者的比例为37.75:37.75:1~14:14:1。

12、基于上述技术方案,作为二段反应器原料的过汽化油和未转化油是一段原料油经过反应器后,未发生转化的大于360℃以上的馏分的蜡油。二段原料油包括过汽化油、未转化油和高氮柴油。

13、一种蜡油加氢裂化反应改进的工艺方法,一段原料油经一段进料泵升压后与氢气混合,加热至反应温度后进入一段精制反应器和一段裂化反应器反应,一段反应产物通过分馏系统进行气液分离,分馏后的过汽化油和未转化油作为二段反应器原料,与高氮柴油混合作为二段原料油,再经二段进料泵升压后与氢气混合,加热至反应温度后进入二段裂化反应器反应,二段反应产物通过分馏系统进行气液分离。

14、基于上述技术方案,一段精制反应器装填保护剂和精制催化剂,主要是原料油脱金属,脱硫、脱氮、脱氧、烯烃饱和等反应,一段裂化反应器装填裂化催化剂,主要是原料油大分子变小分子的裂化反应。二段裂化反应器装填少量的保护剂和精制剂主要是原料油脱金属,脱硫、脱氮、脱氧、烯烃饱和;大部分是裂化催化剂,主要是原料油大分子变小分子的裂化反应。

15、进一步地,所述一段原料油为常减压装置蜡油产品、渣油加氢裂化装置蜡油产品和溶剂脱沥青装置的脱沥青油产品;三者比例为42.11%:32.29%:25.6%。

16、进一步地,所述高氮柴油为渣油加氢裂化装置所产的高氮柴油,所述高氮柴油的成分为氮含量高达1000ppm以上的柴油馏分。

17、进一步地,所述分馏系统采用脱硫化氢汽提塔加常压分馏塔流程,脱硫化氢汽提塔将冷热低分油脱硫后塔底油经分馏加热炉加热进常压塔,常压塔塔顶分离出粗石脑油,常压塔附带轻质燃料油、白油、过汽化油三个侧线汽提塔,轻质燃料油和白油经侧线塔汽提后外送出装置,过汽化油和常压塔底未转化油作为二段反应器原料。

18、基于上述技术方案,脱硫化氢汽提塔在前,反应生成油经脱硫化氢汽提塔能将硫化氢气体以及部分轻烃从塔顶拔出;脱硫化氢汽提塔底油经加热炉加热后进入常压分馏塔,按馏程分离出粗石脑油、轻质燃料油、白油、过汽化油和未转化油。

19、本实用新型的有益效果为:本实用新型是在两段全循环蜡油加氢裂化装置的二段原料中少量掺炼渣油加氢裂化装置所产高氮柴油,利用高氮柴油钝化二段裂化催化剂的活性,改善催化剂的选择性,减少液化气收率,提高产品的c5+液体收率。

技术特征:1.一种蜡油加氢裂化反应改进的工艺系统,其特征在于:包括一段反应系统、二段反应系统和分馏系统;一段原料罐连接至一段反应系统入口,一段反应系统出口连接至热高压分离器入口,二段原料罐和高氮柴油罐连接至二段反应系统入口,二段反应系统出口连接至热高压分离器入口;热高压分离器出口连接至分馏系统,分馏系统的过汽化油侧线和未转化油出口管线连接至二段原料罐。

2.根据权利要求1所述的一种蜡油加氢裂化反应改进的工艺系统,其特征在于:所述一段反应系统包括一段精制反应器和一段裂化反应器,所述的一段精制反应器和一段裂化反应器串联连接,一段原料罐通过管线依次连接一段进料泵、一段原料/反应生成物换热器、一段加热炉、一段精制反应器和一段裂化反应器,一段裂化反应器的出口物料经一段原料/反应生成物换热器换热后连接至热高压分离器中;所述二段反应系统包括二段裂化反应器,高氮柴油罐经往复泵连接至二段进料泵入口,二段原料罐内物料与高氮柴油经二段进料泵、二段原料/反应生成物换热器、二段加热炉连接至二段裂化反应器,二段裂化反应器的出口物料经二段原料/反应生成物换热器换热后连接至热高压分离器中。

3.根据权利要求2所述的一种蜡油加氢裂化反应改进的工艺系统,其特征在于:所述一段精制反应器设置四个精制床层,一段裂化反应器设置一个精制床层、两个裂化床层;所述二段裂化反应器设有三个裂化床层。

4.根据权利要求1所述的一种蜡油加氢裂化反应改进的工艺系统,其特征在于:所述分馏系统包括脱硫化氢汽提塔和常压分馏塔,热高压分离器出口连接至脱硫化氢汽提塔,脱硫化氢汽提塔塔底出口经塔底泵、塔底换热器、分馏加热炉连接至常压分馏塔入口,常压分馏塔塔底出口通过未转化油出口管线经出口泵加压后连接至未转化油出装置,未转化油出口管线在出口泵后通过循环管线连接至二段原料罐。

5.根据权利要求4所述的一种蜡油加氢裂化反应改进的工艺系统,其特征在于:所述常压分馏塔塔顶分离粗石脑油并依次连接石脑油稳定塔和石脑油分离塔,石脑油分离塔分别连接有轻石脑油出装置和重石脑油出装置;常压分馏塔设置有轻质燃料油侧线、白油侧线和过汽化油侧线,轻质燃料油侧线连接至轻质燃料油出装置,白油侧线连接至白油出装置,过汽化油侧线通过循环管线连接至二段原料罐。

6.根据权利要求1所述的一种蜡油加氢裂化反应改进的工艺系统,其特征在于:还包括循环氢压缩机,所述循环氢压缩机通过循环氢线连接至一段反应系统和二段反应系统。

7.根据权利要求1所述的一种蜡油加氢裂化反应改进的工艺系统,其特征在于:一段反应的反应温度为385-420℃,二段反应的反应温度为340-395℃。

8.根据权利要求1所述的一种蜡油加氢裂化反应改进的工艺系统,其特征在于:所述高氮柴油罐内为渣油加氢裂化装置所产的高氮柴油,所述高氮柴油的成分为氮含量高达1000ppm以上的柴油馏分。

9.根据权利要求1所述的一种蜡油加氢裂化反应改进的工艺系统,其特征在于:所述一段反应系统的原料为常减压装置蜡油产品、渣油加氢裂化装置蜡油产品和溶剂脱沥青装置的脱沥青油产品;三者比例为42.11%:32.29%:25.6%。

10.根据权利要求1所述的一种蜡油加氢裂化反应改进的工艺系统,其特征在于:所述二段反应系统的原料为过汽化油、未转化油和高氮柴油,三者的比例为37.75:37.75:1~14:14:1。

技术总结本技术属于蜡油加氢裂化反应领域,具体地说,是一种利用渣油加氢裂化柴油产品改变蜡油加氢裂化装置产品分布的系统,一段原料油经一段进料泵升压后与氢气混合,加热至反应温度后进入一段精制反应器和一段裂化反应器反应,一段反应产物通过分馏系统进行气液分离,分馏后的过汽化油和未转化油作为二段反应器原料,与高氮柴油混合作为二段原料油,再经二段进料泵升压后与氢气混合,加热至反应温度后进入二段裂化反应器反应,二段反应产物通过分馏系统进行气液分离。本技术在两段全循环蜡油加氢裂化装置二段原料中掺炼渣油加氢裂化装置的高氮柴油,钝化二段裂化催化剂的活性,改善催化剂的选择性,减少液化气收率,提高产品的C<subgt;5</subgt;<supgt;+</supgt;液体收率。技术研发人员:陈立国,孙凯,李晓明,汤杰国,潘兆赫,丁元乐,邵坤,赫忠强,陈金超,王绍迪,刘振宇受保护的技术使用者:恒力石化(大连)炼化有限公司技术研发日:20230830技术公布日:2024/5/12本文地址:https://www.jishuxx.com/zhuanli/20240726/131473.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表