活塞上料熔盐分段加热的裂解系统的制作方法

- 国知局

- 2024-07-29 10:16:57

本技术涉及一种裂解系统,特别涉及到加热裂解系统。

背景技术:

1、现有技术中,有机废料需要进行裂解,裂解后将内部的有害物去除,从而成为有机肥料投入再利用。裂解需要在裂解炉内进行,目前市面上有两种裂解炉,一种是固定式的闷锅炉,设置一裂解炉,将有机物置于其中,进行高温加热,直至加温至一定时间和热量,然后打开盖子,将其中裂解后的有机物取出。这种方式,由于受热不均且效率较低,对于大型的处理场不适用的。另一种就是转炉裂解,即,有机物在一容器内,在炉上进行加热,容器不停的在炉上进行旋转,使得内部的有机物不停的翻转,同时由于加热位置的不停变化,使得内部加热相对匀均了。但是这种炉仍然存在一个致命的缺点,也就是容器内壁结垢的问题。这是由于,有机物被高温加热后,除了本身会碳化裂解外,在温度变化时,由于温度的瞬间变化,会使得有机物出油,这种油时间长了就会在壁上产生垢,从而造成受热影响,时间再久,就会发生容器变小,甚至发生炸炉的现象。

2、另外,裂解炉其效果的好坏还有另一个因素,即碳化裂解的环境是否为真空状态。现有技术中,由于裂解一般不是裂解有机物,因此,对于真空度要求不高,但是对于有机物的裂解则不然,因为,有机物在裂解过程中由于在有氧下进行裂解,会产生l因,这是很危险的。经过目前市面上设备的观察,真空程度不高的原因主要是因为装料时造成的。目前装裁有机料多数是采用卷龙助推设备完成的;这种卷龙助推设备无法形成完全密封,且在不停的转动状态下密封也较难形成,另一点就是在向内推料时,也不能保证物料100%占满容器内,总要留有空间为卷龙搅拌,因此,内部真空度较低。当然,为了保证真空度,也可以为裂解设备加装抽真装置,但是这种代价似乎就有点昂贵了。

技术实现思路

1、为克服上述技术问题,本实用新型提出一种活塞上料熔盐分段加热的裂解系统;其旨在解决裂解时容器内的真空度问题,同时解决效率与结垢问题。

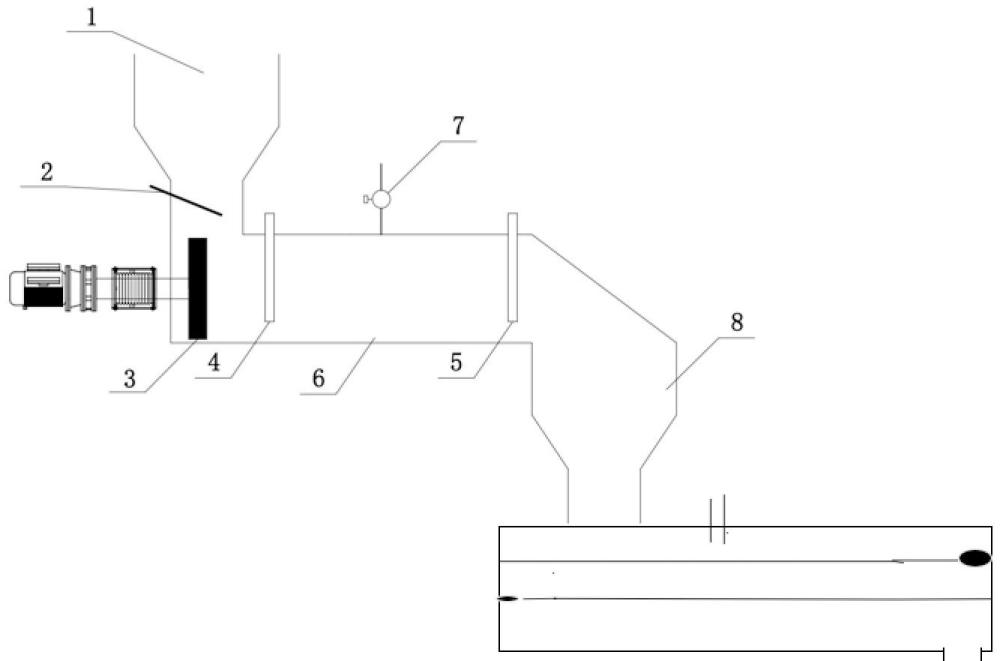

2、本实用新型提供一种活塞上料熔盐分段加热的裂解系统,它包括电控单元、装载设备、裂解设备和卸料设备;三设备顺序相连;在裂解设备上还设有裂解气体收集设备,控制单元对三设备其特征在于:所述的裂解设备是由熔盐炉,熔盐泵、裂解容器和排列在裂解容器壁上的换热器组成;所述的熔盐炉为熔盐加热,由熔盐泵泵入至裂解容器上的换热器内,换热器有规律的排列在容器壁上,为容器加热,容器内部设有链板,链板上装裁着有机物料;在链板的传送下,经过不同温度的容器腔,从而完成裂解。裂解完成的有机物料经过卸料设备完成转运。电控单元控制和协调上述设备装置。

3、熔盐,作为加热介质,到目前为止还没有人用在裂解炉上,然而,本实用新型由于是裂解有机废料,其裂解的温度恰好与熔盐这种物质相匹配,正是因为这个原因,本实用新型采用这种介质作为热传导。其实,在现有技术中,一般人认为,这种采用介质传导热量,会造成能耗的浪费一般不愿意采用,而多数采用直接加热的方式。但是这恰是业内的一种误解,由于介质传导有能耗,但是同时介质也是一种储能的流体介质,通过测算,采用直接燃烧加热或电磁加热(指对容器直接加热),由于热量吸收和传导率的原因,其能耗远大于介质传导。另一点,采用熔盐加热,其特点是,熔盐超过200度会变成液态,最高可以达到600度。而对于有机废料来说,裂解温度恰恰也是这个温度区间。还有,就是采用这种供热方式,温度可以保证被控制,即通过对流量的控制可以准确的控制温度,准确控制了温度就可以解决结垢和裂解率等一系列的问题,从而增加了裂解的效果。

4、在本方案中,为保证容器内的真空度,采用的方案是,装载设备采用活塞式装料装置,与现有技术中不同的是,该活塞式装料装置在推入物料后,抽回活塞时,一并将容器内的空气抽出部分,经过往复多次,从而让容器内真空度提高。这种一推一抽本身具有抽真空的作用,本实用新型将其与容器很好的融合;起到一举两得的作用。其具体结构包括进料仓,进料阀,往复式活塞推料器,往复空间,进料隔板,无氧仓,出料隔板;进料阀位于进料仓的出口,复式活塞推料器将进料沿往复空间推进料隔板进入无氧仓,复式活塞推料器往后抽,抽出无氧仓后,进料阀关闭,进料阀上设有单向出气阀,随着,活塞的后抽,将其无氧仓的空气抽出。抽至进料阀后停止,如果认为无氧仓内的真空度不够,往复式活塞推料器再次来回抽拉,将无氧仓内的空气排空。

5、这样便实现了一套装置实既可以推送,也有抽真空的作用,实现一套设备,两个功能。

6、当然,也可以将进料板和出料板都做成密封板,在无氧仓之上设置一个抽真空装置,取消往复空间的设置。

7、对上述技术方案作进一步的改进,在熔盐裂解炉之后设置一旋转裂解炉;所述旋转裂解炉的入口经传送机构直接与熔盐裂解炉连接。

8、由于熔盐裂解炉的温度限制,也就是说,熔盐的最高温度也就是600度,再高温度几乎是不可能的,在这种情况下,为了更加彻底的反应物料以及减少成本的增加,在保有原有旋转炉的情况下,增设这种熔盐炉,让熔盐炉没有反应或是没有彻底反应的物料进一步的反应,在原有的设备中进行反应。这样设置还可以彻底解决旋转炉结垢的问题。

9、对上述技术方案作进一步的改进,所述的熔盐裂解炉分为若干段,至少包括初温段,中温段和高温段,其中初温段温度高于200度,中温段达到400度,高温段达到600度;在三个温段之间设有过度空间。

10、裂解设备的作用是将被裂解物经过高温分解为有机肥,把无机物和有害物进行裂解,得到无害的氢气和水。在裂解时,往往会出现结垢,结垢主要的原因是由于温度的快速上升,特别是温度从低温区突然升至高度区,即从200度瞬间升至600度,此时由于物质内含有的液态无法通过蒸发的物理状态变化;而是直接通过超高温,此时出现结垢的现象较为严重。现有技术中,由于直接采用旋转炉进行直接加接加热,因此,往往都是温度直线上升,没有一个渐断的升温过程,因此,往往出现反应不彻底,结垢,气体反应不纯,或是在引过程中产生一些有害气体。本方案则不同,通过设置不同的温度区间,让物料由低温区通过中温区再至高温区,且给足了每个区间的反应时间,即在低温区主要是液态的气体蒸发,在温区主要是物料的固态化,到了高温区,则是内部链的重组和反应变化,将有害物质去除。

11、对上述技术方案作进一步的改进,所述的熔盐炉内设置链板传送机构,所述物料设置在链板上,在链板的末端设置铲板。设置铲板的作用是对长期使用的链板进行维护,由于熔盐炉的改进,本方案的链板已经不会在链板中心或是其他部位产生结垢,但是由于物料的湿润程度不同,以及物料的多少的不同,温度的细微变化等,仍然会造成链板的侧壁结垢,或者是因为物料倾倒不干净而生垢,因此,在长期使用后,可以定期利用铲板对链板进行清理,铲板既可以清理托盘上中余料,也可以调节铲板的位置从而起到对侧壁结垢的清理。

12、本实用新型是在以往系统设计的基础上的进一步优化,通过一系列的电子控制,实现各部分的配合工作,具体工作流程为,物料通过活塞推送装置进行推送,塞推送是在密闭空间内进行的,且由于活塞的推拉,进一步的去除了推送装置内的空气,使得物料在缺氧的情况下被送入至裂解炉内,当物料在裂解炉内由初温区,中温区和高温区后,当达到一定温度后,物料中的大分子有机物的碳键和氢键发生断裂,重新结合形成小分子的可燃气体,石油胶和部分的轻质油和碳经过分离系统被一一分离,油被分离,水经过冷凝被回收利用;甲乙丙丁皖等气体经过处理被回到储气罐,由于在处理过程中是分段处理,因此排放的气体中,没有二恶英等有毒气体。排放出来的有机物可以直接变成肥料。

本文地址:https://www.jishuxx.com/zhuanli/20240726/131472.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表