一种焦炉炉床柱的分部预制流水施工方法与流程

- 国知局

- 2024-07-29 10:22:09

本发明涉及焦炉施工工程,更具体地,涉及一种焦炉炉床柱的分部预制流水施工方法。

背景技术:

1、焦炉是用于煤炭化以生产焦炭的设备,属于炼焦的主要热工设备。焦炉的建造过程涉及土建基础、筑炉耐材本体、钢结构安装、管道安装、电气电仪设备等各个建筑专业和工序,其中焦炉炉床柱建造施工是焦炉工程项目土建专业中的一个重要施工环节。

2、炉床柱生根于焦炉筏板基础,上顶焦炉炉床板,在中间起到支撑连接的作用。通常焦炉炉床柱的高度在6m左右,在炉床柱高度范围内,通过一层预制板形成上下两层焦炉地下室空间,主要用于炉下加热管道、阀门的安装。现在大多数焦炉设计图纸中的炉床柱均为钢筋砼结构,且基本为现浇结构。现浇结构形式受传统工序和工作面的限制,使得施工周期难以发生“质”的缩短;而且,按常规方法施工,就必须等焦炉基础施工完成并具有一定强度后,方可在焦炉基础上搭设措施架体用于炉床柱施工,密目的架体不利于人员行走,也不利于质量检查和控制。同时,炉床柱不同于两侧有砌筑墙体的构造柱或空心立柱,其结构类型和适用环境具有较大差异,无法直接借鉴相关技术。

3、目前,五冶集团上海有限公司及中国五冶集团有限公司已公开了多种装配式或整体预制的炉床柱结构和施工方法(公开号cn116427538a、cn115725309a、cn115926819a),有利于快捷安全的完成焦炉炉床柱施工,并保证连接质量。然而,尚缺乏一种既贴合传统施工工艺、施工难度较低,又能很大程度上缩短施工时间、提高施工质量的焦炉炉床柱的分部预制流水施工方法。

技术实现思路

1、由于现有技术存在上述缺陷,本发明提供了一种焦炉炉床柱的分部预制流水施工方法,在分部预制成型炉床柱后,通过现浇将炉床柱与基础连接成整体,在完全满足设计连接强度的同时,可实现流水施工,能够大大提高施工效率,缩短施工周期,预制的柱钢筋笼和定型模板更加便于质量控制和检查。

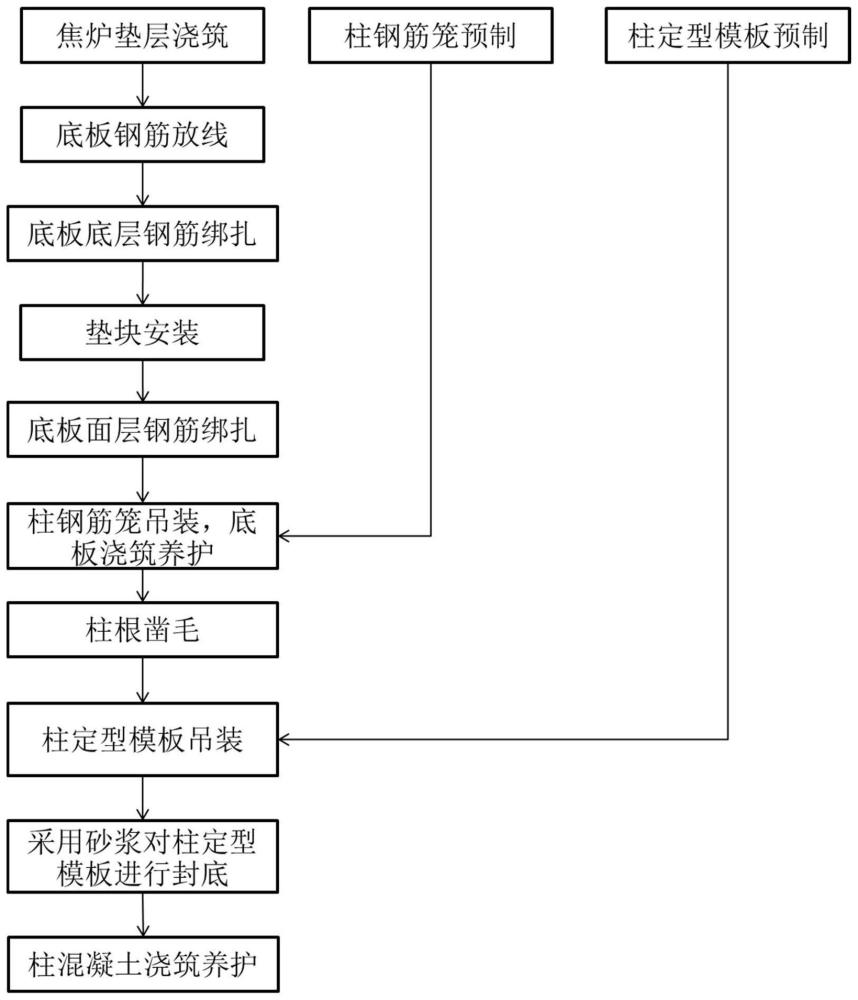

2、为实现上述目的,本发明提供一种焦炉炉床柱的分部预制流水施工方法,其特征在于,包括以下步骤:

3、步骤s1、所述炉床柱进行结构分部,分为柱钢筋笼、柱定型模板和混凝土;对每个分部进行模块化设计;

4、步骤s2、开始分别预制所述柱钢筋笼和柱定型模板;同时,现场浇筑并养护焦炉基础垫层,然后在所述垫层上测量放线,放出焦炉基础模板线及钢筋排布线,再进行焦炉基础底板钢筋绑扎;

5、步骤s3、所述基础底板钢筋绑扎完成后,设置炉床柱平面位置的控制线和炉床柱标高控制线;

6、步骤s4、将所述柱钢筋笼由上而下垂直吊入安装位置,保证所述柱钢筋笼在炉床柱的位置控制线内;逐排依次全部吊装所述柱钢筋笼,保证位置、保护层、标高准确;

7、步骤s5、绑扎固定连接所述柱钢筋笼和所述基础底板钢筋后,浇筑所述焦炉基础底板混凝土并养护;

8、步骤s6、对炉床柱柱脚处底板进行凿毛;

9、步骤s7、将预制的柱定型模板吊装就位,并进行调整和验收;

10、步骤s8、采用砂浆对所述柱定型模板进行封底;

11、步骤s9、浇筑并养护炉床柱混凝土;

12、所述步骤s2中的预制所述柱钢筋笼在所述步骤s4进行前完成,预制所述柱定型模板在所述步骤s7进行前完成。

13、进一步地,所述步骤s2中所述基础底板钢筋绑扎前,安放固定就位底部混凝土垫块;所述基础底板钢筋包括底板底层钢筋、底板面层钢筋和它们之间的马镫支架钢筋。

14、进一步地,所述底板底层钢筋和底板面层钢筋采用“梅花八字”式满绑。

15、进一步地,所述柱钢筋笼的预制采用地面水平绑扎的形式,在离地面上设置临时绑扎加工台,用于穿套箍筋和放置钢筋笼;若干根柱钢筋笼绑扎完成后进行质检。

16、进一步地,所述加工台为现浇混凝土台,采用c20素混凝土,截面尺寸200×300mm,离地面高度300mm。

17、进一步地,所述柱定型模板的预制采用钢模板和后背钢楞进行组装;所述钢模板包括长边钢模板和短边钢模板,采用四边互相抵合的形式组装;所述后背钢楞包括长边槽钢和短边槽钢;模板加固采用外部螺丝调节卡的形式进行;所述螺丝调节卡包括螺丝及其配套的固定卡,用以固定所述钢模板,一半焊接在所述短边槽钢内侧,另一半伸出,利用螺帽固定连接所述长边槽钢。

18、进一步地,所述钢模板采用2mm厚钢板,所述后背钢楞采用6#槽钢,所述螺丝为φ12mm螺丝,长度200mm,所述螺帽为m12螺帽。

19、进一步地,所述步骤s5中焦炉基础底板混凝土被分三段浇筑。

20、与现有技术相比,上述发明具有如下优点或者有益效果:

21、(1)本发明大大缩短炉床柱整体施工周期,实现了更大程度的工序搭接,使得在基础施工的同时,炉床柱的全部完成工作便可实现至80%,只剩最后的安装浇筑步骤。

22、(2)本发明实现了技术突破创新,使得钢筋、模板、混凝土能够完全的同时开展,进行分块模块化,且吊装重量较轻,便于操作。

23、(3)本发明的预制过程可实现标准化加工,有利于质量检查和控制,方便作业人员操作,使得成型的钢筋笼和柱模板质量偏差更小。

24、(4)本发明定型钢模板主要采用“四边咬合”加“外部卡扣”的组合实现了模板加固稳定,其使用较常规木模板措施费用有所提高,但是在工期和人工费用上成本降低,从而降低了炉床柱施工范围的总体成本。

技术特征:1.一种焦炉炉床柱的分部预制流水施工方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的焦炉炉床柱的分部预制流水施工方法,其特征在于,所述步骤s2中所述基础底板钢筋绑扎前,安放固定就位底部混凝土垫块;所述基础底板钢筋包括底板底层钢筋、底板面层钢筋和它们之间的马镫支架钢筋。

3.根据权利要求2所述的焦炉炉床柱的分部预制流水施工方法,其特征在于,所述底板底层钢筋和底板面层钢筋采用“梅花八字”式满绑。

4.根据权利要求1或3所述的焦炉炉床柱的分部预制流水施工方法,其特征在于,所述柱钢筋笼的预制采用地面水平绑扎的形式,在离地面上设置临时绑扎加工台(3),用于穿套箍筋和放置钢筋笼;若干根柱钢筋笼绑扎完成后进行质检。

5.根据权利要求4所述的焦炉炉床柱的分部预制流水施工方法,其特征在于,所述加工台为现浇混凝土台,采用c20素混凝土,截面尺寸200×300mm,离地面高度300mm。

6.根据权利要求1或3所述的焦炉炉床柱的分部预制流水施工方法,其特征在于,所述柱定型模板的预制采用钢模板(7)和后背钢楞进行组装;所述钢模板(7)包括长边钢模板和短边钢模板,采用四边互相抵合的形式组装;所述后背钢楞包括长边槽钢(6)和短边槽钢(8);模板加固采用外部螺丝调节卡的形式进行;所述螺丝调节卡包括螺丝(4)及其配套的固定卡(5),用以固定所述钢模板(7),一半焊接在所述短边槽钢(8)内侧,另一半伸出,利用螺帽固定连接所述长边槽钢(6)。

7.根据权利要求6所述的焦炉炉床柱的分部预制流水施工方法,其特征在于,所述钢模板(7)采用2mm厚钢板,所述后背钢楞采用6#槽钢,所述螺丝(4)为φ12mm螺丝,长度200mm,所述螺帽为m12螺帽。

8.根据权利要求1或3所述的焦炉炉床柱的分部预制流水施工方法,其特征在于,所述步骤s5中焦炉基础底板混凝土被分三段浇筑。

技术总结本发明公开了一种焦炉炉床柱的分部预制流水施工方法,包括炉床柱分部设计、焦炉垫层浇筑、柱钢筋笼预制、柱定型模板预制、底板底层钢筋绑扎、底板面层钢筋绑扎、柱钢筋笼吊装、底板浇筑养护、柱根凿毛、柱定型模板吊装、柱混凝土浇筑等步骤。本发明在分部预制成型炉床柱后,通过现浇将炉床柱与基础连接成整体,在完全满足设计连接强度的同时,可实现流水施工,能够大大提高施工效率,缩短施工周期,预制的柱钢筋笼和定型模板更加便于质量控制和检查。技术研发人员:宋明浩受保护的技术使用者:五冶集团上海有限公司技术研发日:技术公布日:2024/5/29本文地址:https://www.jishuxx.com/zhuanli/20240726/131928.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

无锌润滑组合物的制作方法

下一篇

返回列表