一种电分离填料的处理工艺以及再生处理系统的制作方法

- 国知局

- 2024-07-29 10:27:18

本发明涉及电分离,尤其涉及一种电分离填料的处理工艺以及再生处理系统。

背景技术:

1、近年来,为满足国内对于高品质轻质油生产技术升级的迫切需求,我国催化裂化技术取得了巨大突破。油浆作为炼厂催化装置产生的重组分,具有很高的利用价值,但催化裂化油浆中固体杂质含量较高影响了其进一步的应用,因此油浆脱固成为急需解决的问题。目前市场上普遍使用的油浆脱固分离技术有机械膜过滤、陶瓷膜过滤、静电分离法、离心分离法等。

2、金属滤芯在使用过程中表面形成滤饼,造成滤芯易堵塞、清洗再生困难,需经常更换滤芯,具有维护费用高、不能够稳定运行等问题。陶瓷膜过滤虽然采用耐高温的陶瓷膜作为过滤材料,该方法除具有过滤精度高的特点外,也会造成滤芯堵塞且清洗再生困难。离心分离法是经典的固液分离方法,简单易行,但催化油浆粘度大、能耗高,难以工业化。静电分离技术基于电离分离理论,使带电粒子在电场下受电场力作用向电极移动从而产生吸附效应。国内以重油催化为主,重油催化油浆含有大量的胶质、沥青质,催化剂颗粒常常小于1μm,而静电分离技术施加在固体颗粒上的电场力较弱,无法有效脱除重油催化油浆中小于1μm的颗粒,且重油催化油浆中的胶质、沥青质对填料的包裹也使得填料无法有效再生,因此静电分离技术在引入国内后在针对重油催化裂化油浆的处理过程中,无法达到预期的脱固效果。

3、技术基于非线性电场理论,利用电泳和介电电泳两种原理,优化电磁场梯度以强化吸附,能够有效地从重油中去除催化剂细粉和金属化合物颗粒。分离时,油浆通过电分离模块中的电场,使得催化剂细粉被填料吸附,实现高效分离;反冲洗时,电分离模块断电,电场消失,反冲洗油进入分离模块,带走吸附的催化剂细粉或金属化合物颗粒,分离能力重置;运行过程中无压差、能耗低、分离效果稳定。反洗介质的选择是填料反洗效果的重要影响因素,清洁的反洗介质,如催化进料或回炼油等,能够保证填料在吸附饱和后100%再生;当选用不洁净介质,如油浆进料,由于其中含有大量的催化剂颗粒和较高的胶质沥青质重组分,极易造成填料反洗不彻底,影响分离效果。

技术实现思路

1、为了解决电分离装置在不洁净反洗介质工况中的填料再生问题,本发明开发了电分离填料再生工艺,能够在其他电分离模块不停机的状态下,对需要清洗的模块进行离线清洗,以解决油浆反洗应用中,长周期运行后油浆中的重组分污染电分离填料,导致电分离填料再生效果变差、寿命短的技术问题。

2、本发明的技术方案是这样实现的:

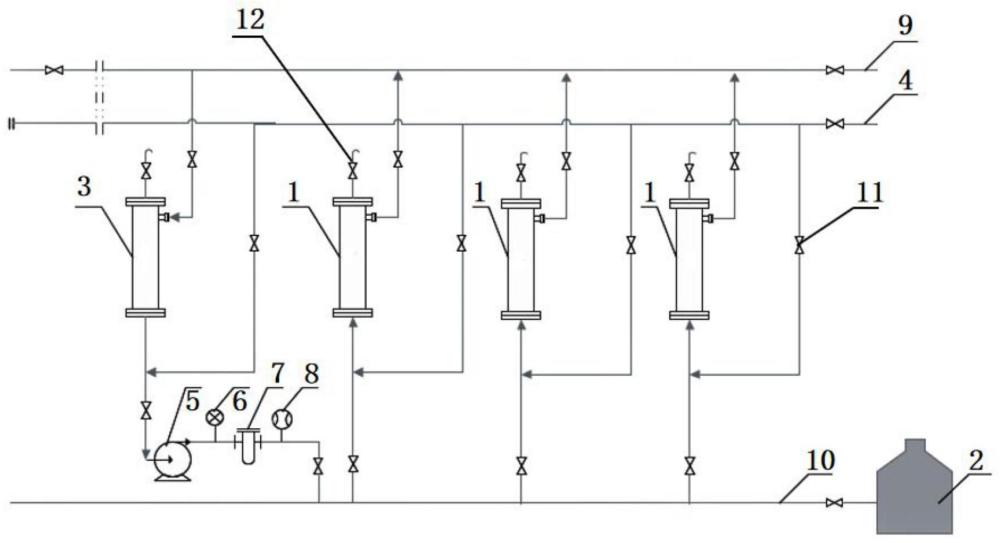

3、第一方面,本发明提供了一种电分离填料的再生处理系统,包括清洗装置、待清洗的电分离模块、清洗剂回收模块和控制系统,

4、所述待清洗的电分离模块为电分离装置;

5、所述清洗装置包括辅助模块和清洗剂模块;

6、所述清洗剂模块与辅助模块和待清洗的电分离模块连通,用于提供清洗剂以清洗待清洗的电分离模块中的电分离填料,所述辅助模块和待清洗的电分离模块串联形成闭合的循环清洗回路;

7、所述清洗剂回收模块与所述辅助模块连通,以回收清洗剂,

8、所述控制系统与辅助模块、待清洗的电分离模块电信号连接,所述控制系统用于控制辅助模块和待清洗的电分离模块清洗状态的切换。

9、在以上技术方案的基础上,优选的,所述电分离模块包括多个,多个电分离模块之间并联,多个电分离模块均可与辅助模块并联以形成多个独立的循环清洗回路。

10、在以上技术方案的基础上,优选的,所述清洗装置还包括动力系统、压力表、过滤模块和流量计,

11、所述动力系统与辅助模块连通,所述过滤模块与动力系统远离辅助模块的一端连通,所述压力表位于动力系统和过滤模块之间,所述流量计位于过滤模块远离动力系统的一端。

12、第二方面,本发明提供了一种电分离填料的再生处理系统的处理工艺,包括以下步骤:

13、s1、设置电分离填料的清洗阈值,根据清洗阈值确定待清洗的电分离模块,将待清洗的电分离模块切换为待清洗状态;

14、s2、利用清洗装置对待清洗的电分离模块进行循环清洗,清洗装置包括辅助模块,在循环清洗中,辅助模块与待清洗的电分离模块形成闭合的循环清洗回路,直至达到循环清洗停止条件,得到清洗后模块;

15、s3、对清洗后模块进行清洗效果验证,若满足验证条件,则停止循环,并将清洗后模块切换回电分离系统进行分离工作;若不满足验证条件,则返回步骤s2重新清洗。

16、在以上技术方案的基础上,优选的,步骤s1中,电分离填料的清洗阈值为待清洗的电分离模块中电分离油浆后的灰分值,当灰分值>200ppm即判断该模块为待清洗的电分离模块。

17、在以上技术方案的基础上,优选的,步骤s1中还包括:当同一时间检测到的待清洗的电分离模块为多个时,将多个灰分值按照从大到小的顺序依次进行排列形成灰分值序列,根据灰分值序列顺序对待清洗的电分离模块进行清洗。

18、在以上技术方案的基础上,优选的,清洗装置还包括动力系统、过滤模块和清洗剂模块,步骤s2中具体包括:

19、清洗时,清洗剂模块释放清洗剂,使清洗剂充满辅助模块和待清洗的电分离模块,动力系统提供循环动力,使清洗剂依次经辅助模块、动力系统、过滤模块和待清洗的电分离模块中形成循环清洗回路,过滤模块用于对清洗剂中颗粒物进行过滤。

20、在以上技术方案的基础上,优选的,所述清洗剂包括澄清油、回炼油、蜡油、催化柴油或按比例混合的澄清油和催化柴油,澄清油和催化柴油的质量比为(4:6)~(8:2),清洗剂在循环清洗回路中的流量为8-21m3/h,压力为0.35-0.47mpa。更为优选的,所述澄清油为灰分值小于50ppm的油浆,澄清油和催化柴油的质量比为6:4。

21、在以上技术方案的基础上,优选的,步骤s3中,循环清洗停止条件为循环清洗时间为ts时即停止循环,ts的约束条件包括:

22、

23、式中,ts表示循环清洗的时间,表示循环清洗的时间为5min,表示循环清洗的时间为10min,表示循环清洗的时间为15min,表示循环清洗的时间为20min,ys表示电分离模块中的实测油浆灰分值,表示第一清洗阈值,取值为200ppm;表示第二清洗阈值,取值为500ppm;表示第三清洗阈值,取值为800ppm。

24、在以上技术方案的基础上,优选的,步骤s3对清洗后模块进行清洗效果验证,将清洗后模块切入在线电分离系统以检测该模块在电分离系统中的分离效果,所述验证条件为清洗后的电分离后油浆灰分值<50ppm。

25、本发明的一种电分离填料的处理工艺以及再生处理系统相对于现有技术具有以下有益效果:

26、(1)通过本发明提供的电分离填料的处理工艺以及再生处理系统进行电分离填料再生时只需要切出待清洗的电分离模块,通过待清洗的电分离模块与辅助模块之间的循环就可以完成电分离填料的再生,无需新增清洗设备;

27、(2)在对需要清洗的电分离模块进行电分离填料再生时,只需要辅助模块和待清洗的电分离模块参与其中,不会影响其他电分离模块的电分离工作,可有效保证电分离系统的工作效率;

28、(3)待清洗的电分离模块经再生处理系统再生处理完成后可直接切入电分离系统,减少了填料装填的操作步骤,使再生处理系统的具有便捷性;

29、(4)通过使用电分离填料再生处理系统解决油浆中重组分对填料的污染;电分离填料经再生处理系统再生处理完成后,延长填料寿命,提高了电分离系统中填料的电分离效果。

本文地址:https://www.jishuxx.com/zhuanli/20240726/132164.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表