一种煤与富芳重油加氢制取轻质白油和低凝点军柴的方法与流程

- 国知局

- 2024-07-29 10:28:48

本发明涉及煤与重油共炼加氢制取轻质白油和低凝点军柴,具体涉及一种煤与重油加氢制取轻质白油和低凝点军柴的方法。

背景技术:

1、煤制油、煤油共炼等技术,是将煤炭资源转化为清洁的石油资源或者化工产品,满足国家经济社会发展所需的石油化工能源。煤油共炼装置当前主要生产柴油和石脑油等常规燃料油,盈利较低、竞争力不足,不能有效发挥煤油共炼产物特性。因此,煤油共炼技术及产品亟待升级,结合煤油共炼产品“大比重、高热值、高比热容、高安定性、低硫、低氮、低芳烃、低凝点的特性,实现煤油共炼技术体系制白油、军用柴油,提升煤制油品的战略价值,适应行业发展形势和技术发展趋势,实现油煤共炼产业链延伸和高端化发展,显著提升煤制油技术水平和市场竞争力。

2、白油,别名石蜡油、白色油、矿物油,是由石油所得精炼液态烃的混合物,主要为饱和的环烷烃与链烷烃混合物,原油经常压和减压分馏、溶剂抽提和脱蜡,加氢精制而得。然而,现有工艺制备的工业白油存在着芳烃含量偏高、倾点不合格,外观不透亮等一系列问。

3、cn 116286087 a公开了一种蜡油加氢裂化装置生产优质工业白油的方法,是以常三线、减二线、减三线的蜡油混合后进入进料缓冲罐,常三线进料比例≥6wt.%为原料,经加热后依次进入到加氢精制反应和加氢裂化反应再经分离得到白油,原料属于属于石油基白油,密度小容易挥发,长时间接触光和热会发生氧化。

4、综上所述,现有技术存在的缺陷是石油基白油密度小,粘度低,易挥发,稳定性一般。煤基白油环烷烃含量高具有密度大,凝点低,稳定性强的特点。

技术实现思路

1、为了克服上述现有技术的不足,本发明的目的在于提供一种快速测定含水原油四组分的试验分析方法,该方法能够实现饱和烃、芳香烃、胶质和沥青质四个组分的较好分离,减少杂峰的干扰,提高原油四组分测定的效率和准确性。

2、为了实现上述目的,本发明采用的技术方案是:

3、一种煤与重油加氢制取轻质白油和低凝点军柴的方法,包括以下步骤;

4、步骤1,制备适宜粒径的煤粉:

5、将制备好的煤粉通过筛分机筛选出合适粒径的煤粉,进行恒温脱水、干燥;

6、步骤2,混合原料的制备:

7、将富芳重油、步骤1获得的合适粒径的煤粉和催化剂按比例置于恒温原料罐进行混合均匀,作为混合原料;

8、步骤3,煤油共炼:

9、将步骤2获得的混合原料与氢气进行混合进入加热炉加热,进入煤油共炼反应器,进行煤油共炼加氢裂化反应;使大分子烃类裂解,同时脱除部分硫氮杂原子,金属元素与残炭在反应过程中吸附于催化剂表面及孔道得到裂化产物油;裂化产物油反应完成后进入到热高压分离器分离出气体组分产物和含固重组分产物油;

10、步骤4,煤油共炼产物分离:

11、步骤3热高压分离器分离出的气体组分产物经过冷却器冷却至常温后经过冷高分分离获得轻组分烃类产物油;热高压分离器分离出的含固重组分产物油经过减压降温后获得含固重组分产物油;

12、步骤5,切割蒸馏

13、步骤4热高压分离器分离出的含固重组分产物油经过减压蒸馏系统除去固体残渣,切割出≤525℃馏分油;

14、步骤6,加氢精制

15、将步骤4冷高分分离获得轻组分烃类产物油和步骤5切割出≤525℃馏分油按重量比例与氢气混合后经过加热,进入加氢精制反应器,在催化剂的条件下使油品中的硫、氧、氮等有害杂质转变为相应的硫化氢、水、氨而除去,并使烯烃和二烯烃加氢饱和、芳烃部分加氢饱和,改善油品的质量,得到饱和的直链烷烃和环烷烃油品;

16、步骤7,加氢裂化和临氢异构

17、将步骤6产生的油品,经过加氢裂化和临氢异构;各烃类的断环、脱烷基和加氢饱和反应,使重质烃转化为轻质烃,与此同时,含硫、氧、氮的烃类衍生物也经过裂化和加氢反应生成硫化氢、水、氨而除去,在临氢条件下将直链烷烃异构化为异构烷烃的反应;

18、步骤8,馏分油切割

19、将加氢裂化和临氢异构后所得的产物经过常压塔切割出轻质白油和低凝点军用柴油。

20、所述步骤1制备煤粉粒径范围为50-200目,煤粉粒径分布呈正态分布;更利于煤粉的分散和油煤浆均匀混合,从而得到均匀的油煤浆原料。

21、所述步骤2原料混合质量比例为:煤粉10-36wt%、富芳重油64-90wt%,催化剂占比混合原料1-4wt%;其目的是确保油煤共炼原料的成浆性和原料的流动性,防止原料在管线沉积和反应器内结焦。

22、所述步骤2催化剂为铁系、铁-铜系、铁-镍系或铁-钼系碳基载体催化剂中的其中一种或多种。

23、所述步骤3加热炉加热至350-380℃,加氢裂化条件为:反应温度450-470℃,反应压力18~22mpa,进料体积空速0.5~1.4h-1,轻油体积比700~2000;煤油共炼产物分离的热高压分离器分离条件为:360-400℃,压力18-22mpa。上述条件能满足装置稳定运行,提高产物收率。

24、所述步骤4中减压蒸馏的压力在绝压500-1500pa,温度在300-325℃的条件下分离的轻组分。

25、所述步骤5,热高压分离器分离出的含固重组分产物油经过减压蒸馏系统除去固体残渣,切割出≤525℃馏分油,其中减压压力为:500-1500pa,温度为:300-330℃。

26、所述步骤6中,步骤4冷高分分离获得轻组分烃类产物油和步骤5切割出≤525℃馏分油按重量比例与氢气混合,氢油体积比600-2200,液体体积空速0.4-2.0h-1,催化剂是al2o3含量为32-70%为载体镍钼催化剂,固定床加氢精制反应条件:反应温度360℃-400℃,反应压力为15-18mpa,氢油体积比1000-2200,液体体积空速0.4-2.0h-1,分子筛载体镍钴钼催化剂。

27、所述冷高分分离获得轻组分烃类产物油:≤525℃馏分油按重量比例为30-70:30-70。

28、所述步骤6加氢精制所述的催化剂为al2o3分子筛载体镍钼催化剂,以催化剂重量为基准,负载2-7wt%nio、5-22wt%moo3、0.5-6wt%p、0.02-1%cuo、0.01-2%coo、0.01-0.1%fe2o3。

29、所述加氢精制催化剂有3种,分别为加氢精制催化剂1、加氢精制催化剂2、加氢精制催化剂3,以加氢精制反应器催化剂填装总质量为基准,其中加氢精制催化剂1填装质量比例2.96-5.92%、加氢精制催化剂2填装质量比例9.60-19.2%、加氢精制催化剂3填装质量比例41.54-83.08%。

30、所述步骤7加氢裂化和临氢异构,该反应在同一个反应器中进行,进料为所述步骤6加氢精制反应流出油,反应条件:反应温度360℃-400℃,反应压力为15-18mpa,氢油体积比1000-2200,液体体积空速0.4-2.0h-1,分子筛载体镍钴钼钨催化剂。

31、所述步骤7加氢裂化和临氢异构的催化剂为al2o3分子筛载体镍钼钨催化剂,以催化剂重量为基准,负载5-12wt%nio、0.01-5wt%moo3、0.01-2%coo、0.01-0.1%fe2o3、12-25%wo3。

32、所述步骤7,加氢裂化催化剂有2种,临氢异构催化剂1种,分别为加氢裂化催化剂1、加氢裂化催化剂2和临氢异构催化剂,以加氢裂化和临氢异构反应器催化剂总质量为基准,其中加氢裂化催化1填装质量比例9.65-28.95%、加氢裂化催化剂2填装质量比例36.25-72.5%、临氢异构催化剂填装质量比例25.6-55.2%。

33、所述步骤8中,加氢裂化和临氢异构后所得的产物经过常压塔切割出轻质白油120-160℃馏分油,低凝点军柴200-335℃馏分油,其中≤335℃馏程质量收率≥90%。

34、用于实现以上所述的方法的一种煤与重油加氢制取轻质白油和低凝点军柴系统,所述系统包括煤油共炼加氢裂化单元和固定床加氢单元;

35、所述煤油共炼加氢裂化单元用于煤与重油共加氢,实现煤与重质油加氢裂化,使大分子烃类裂解,同时脱除部分硫氮杂原子,金属元素与残炭,得到富含芳烃的轻质化油品。

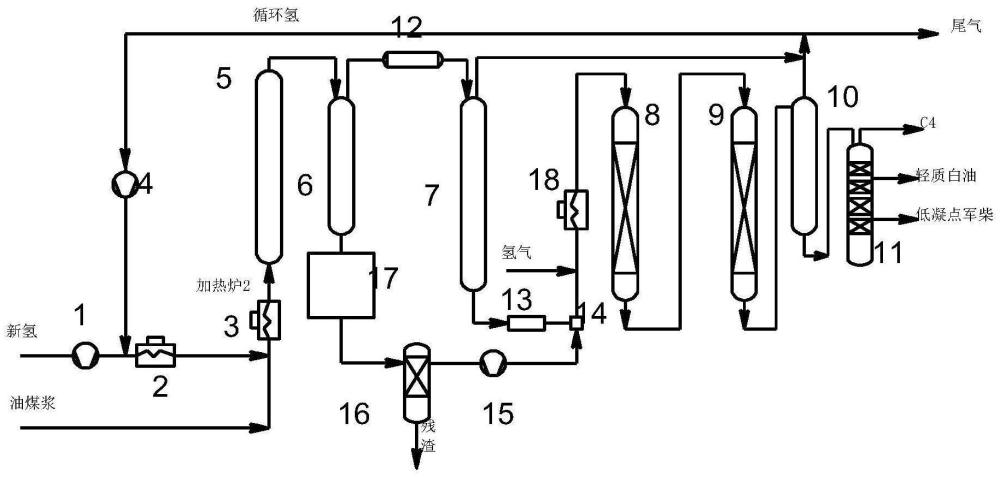

36、所述固定床加氢单元用于煤油共炼得到的富含芳烃的轻质化油品使其加氢精制脱除油品中的硫、氧、氮等有害杂质转变为相应的硫化氢、水、氨而除去,并使烯烃和二烯烃加氢饱和、芳烃加氢饱和,改善油品的质量,得到饱和的直链烷烃和环烷烃油品;使各烃类的断环、脱烷基和加氢饱和反应,使重质烃转化为轻质烃,使直链烷烃异构化为异构烷烃。外界来的新氢与新氢压缩机1入口相连,新氢压缩机1出口与循环氢压缩机4出口相连,混合后的氢气进入煤油共炼加热炉2进行加热,混合均匀后的油煤浆通过管线与煤油共炼加热炉2出口的氢气混合进入煤油共炼加热炉3,煤油共炼加热炉3的入口与加热炉2的出口相连,煤油共炼加热炉3的出口与煤油共炼反应器5入口相连,煤油共炼反应器5出口与煤油共炼热高分6入口相连,煤油共炼热高分6底部出口与热高分减压系统17入口管线,煤油共炼热高分6顶部出口与热高分冷却器12入口相连,热高分冷却器12出口与煤油共炼冷高分7入口相连,煤油共炼冷高分7顶部出口与循环氢压缩机4入口相连,煤油共炼冷高分7底部出口与煤油共炼冷高分限流控制系统13入口相连,热高分减压系统17出口管线依次与减压蒸馏系统16、减压渣油泵15入口相连,减压蒸馏系统16底部的残渣通过管线排出系统,固定床进料混合器14入口分别与煤油共炼冷高分限流控制系统13出口、减压渣油泵15出口相连,固定床进料混合器14出口与固定床加热炉18入口相连,氢气通过管线与固定床加热炉18入口相连,固定床加热炉18出口与固定床加氢精制反应器8入口相连,固定床加氢精制反应器8出口与固定床加氢裂化和异构反应器9入口相连,固定床加氢裂化和异构反应器9出口与固定床冷高分10入口相连,固定床冷高分10顶部出口与循环氢压缩机4入口相连,固定床冷高分10顶部的尾气通过管线排出系统,固定床冷高分10底部出口与蒸馏塔11入口相连,蒸馏塔11产出的c4、轻质白油、低凝点军柴功能过管线排出系统。

37、本发明的有益效果:

38、本发明所提供的方法,充分发挥煤油共炼的原料适应性强、传质传热效率好、煤油共炼协同效应,芳烃转化率高、整体液收高等技术优势,同时耦合固定床工艺,反应条件温和,可以将煤与较为劣质的重油轻质化,有效缓解国内石油资源短缺和全球原油重质化的问题。最大程度的转化,产出附加值较高的低凝点高热值军用柴油,轻质白油等产品油,实现了产品的多元化、高端化清洁化,最大提升市场竞争力,技术水平。

39、原料煤、重油和氢气混合后经煤油共炼加热炉加热后进入煤油共炼反应器,煤油共炼反应器产物经煤油共炼热高分、煤油共炼冷高分、煤油共炼冷高分减压系统得到轻质油,煤油共炼轻质油再次经固定床加氢精制反应器、固定床加氢裂化和异构反应器、固定床冷高分、蒸馏塔,最终产品具有“一大三高四低”(大比重、高热值、高比热容、高安定性、低硫、低氮、低芳烃、低凝点)的特性。主要通过煤油共炼实现产品大比重、高热值、高比热容、高安定性,通过固定床加氢精制和加氢裂化是芳烃饱和成环烷烃实现低硫、低氮、低芳烃、低凝点。

40、本发明制备出的白油,通过对煤油共炼后轻质油深度加氢精制、加氢裂化、临氢异构反应,再次脱除芳烃、氧、硫、氮等,获得以环烷烃和烷烃为主的白油具有低硫低芳烃,色度好等特点,满足轻质白油的行业标准。

41、本发明制备出的低凝点军柴,通过分馏出的柴油馏分进行精制再裂化,将裂化柴油馏分再进行特征馏分切割,提高了军用柴油的整体收率,提升了原料利用率,煤基军用柴油具有大比重、高热值、高比热容、高安定性、低硫、低氮、低芳烃、低凝点的特点。

本文地址:https://www.jishuxx.com/zhuanli/20240726/132222.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表