C4烃原料超深度脱硫的方法、系统及其应用与流程

- 国知局

- 2024-07-29 10:35:47

本发明涉及烃类精制领域,具体涉及一种c4烃原料超深度脱硫的方法、系统及其应用。

背景技术:

1、液化石油气(lpg)来源于炼厂的催化裂化或催化裂解、焦化、常压、重整等诸多工艺或油田的天然气回收工艺,主要由c3及c4烃类的饱和烃与烯烃构成,具有广泛的用途。lpg经气体分馏(简称气分)后可分别得到丙烷、丙烯、c4(丁烷、丁烯)混合物等,利用各自的特点可用作普通燃料,也可作为化工原料。

2、未来作为燃料用途的lpg或c4的比例将越来越小,而用于化工的比例会逐渐增加。如利用炼厂c4组分中的异丁烯生产的甲基叔丁基醚(mtbe),既可作为汽油高辛烷值调和组分,也是裂解工艺制备高纯异丁烯的原料;异丁烯还可作为叠合原料,其叠合产物作为燃料和化工原料等;正丁烯经水合工艺生产甲乙酮;正丁烯与2-丁烯混合物可作为生产乙酸仲丁酯、丙酸仲丁酯的原料等。正丁烷及异丁烷既可作为燃料,也可作为脱氢制丁烯的原料,还可作为绿色制冷剂。作为燃料时,按照gb11174-2011的要求,硫含量控制在≯343mg/m3(或约150mg/kg)即可;作为化工料时,对c4追求低硫化,高端利用要求c4达到超低硫(<0.5mg/kg);作为绿色制冷剂时,要求无硫。

3、现有技术中,c4烃的脱硫可分为两个阶段:一是通过对其原料lpg脱硫,二是直接c4烃再脱硫。目前lpg脱硫的主流技术是双脱工艺:采用醇胺精制工艺脱除硫化氢、碱精制工艺脱硫醇,将吸收了硫化氢的醇胺液及吸收了硫醇的碱液分别再生后循环使用。因醇胺及硫化氢分别属于弱碱和弱酸,使醇胺对硫化氢难以彻底脱除,残余硫化氢被下一级的碱精制工艺脱除;脱硫醇碱液尽管是强碱,但硫醇是极弱酸,碱精制难以将其脱尽,这使精制lpg中依旧残留微量硫醇;另外稳定lpg中还含有羰基硫、二硫化碳,单硫醚,lpg精制过程还会新生一些多硫醚,其中羰基硫可经胺精制、碱精制得到部分脱除,其它硫化物则不能脱除。导致精制lpg中常常存在羰基硫、硫醇、单硫醚及多硫醚。

4、按照当前的技术水平,双脱工艺可将催化lpg硫含量脱至5-50mg/kg,焦化lpg硫含量脱至20-100mg/kg,饱和lpg脱至10-100mg/kg。对精制lpg进行气体分馏后,微量羰基硫进入c2或丙烯(因而丙烯常常需要水解及吸附精脱硫)中,其它硫化物因沸点较高,会富集于c4中,使c4烃中的硫含量较精制lpg高出一倍左右。因此,对c4烃需要进一步脱硫,所用方法较多,如对c4进行精馏(俗称脱c5或脱重),在塔顶可得“脱硫”精制c4,其通常收率85-95%,硫含量可降至1-10mg/kg,塔底获得重c4,收率5-15%,且硫化物富集于其中,尽管如此,所得精制c4的硫含量仍难以满足日益苛刻的低硫要求。

5、现有技术中也有采用吸附法对c4进行脱硫的报道,cn101519337a中公开了先对c4精馏,得到轻c4,对其以甲醇醚化脱硫后精馏所得c4再以分子筛吸附脱硫,得到硫含量小于0.4mg/kg的精制c4,但该过程会损失c4中大部分最宝贵的异丁烯资源,而且吸附剂的再生液废及最终的固废难以处理。

6、此外,cn103911177a中公开了在含饱和液态烃的石脑油中,注入活化剂、空气或氧气,经水相三相混合后通过负载硫醇氧化催化剂的固定床,使硫醇及硫化氢被氧化为难挥发的二硫化物及单质硫,然后进入分馏塔精馏,塔顶获得硫低至10mg/m3的c3/c4混合物,硫化物则主要汇集于塔底的石脑油中。cn1687327a提供了一种lpg中硫醇氧化为二硫化物的方法,在脱除硫化氢后的lpg中注入空气或氧气,再通过负载硫醇氧化催化剂床层,将lpg所含硫醇氧化成二硫化物。cn1321169c公开了在脱除硫化氢及羰基硫的催化lpg中溶解叔丁基过氧化氢等过氧化物,再使其通过含锰的催化剂床层,使叔丁基过氧化氢加速分解出活性氧,将硫醇氧化成二硫化物。cn104403688a公开了在脱除羰基硫与硫化氢的lpg中注入空气,然后送入装填硫醇氧化催化剂的固定床,将c4中的小分子硫醇氧化为沸点较高的二硫化物,再通过精馏方法实现c4组分与硫化物的分离,在塔顶得到低硫精制c4,塔底为富含硫的重c4组分。所得精制c4的硫含量可降至5mg/kg以下。

7、然而,向lpg中注入空气或有机过氧化物,存在安全隐患,如空气中c4的燃爆极限约为1.5%-8.5%(体积分数),向c4中直接注入空气,在空气在完全溶解于c4之前,体系中就会存在气相空间,一旦出现流动引起的摩擦静电或其它因素引起的微小火花就可能引发燃爆,发生严重安全事故;溶解在c4或lpg中引入有机过氧化物更是潜在的风险,尤其是如果不能完全分解,被带入到终端产品储罐中,更是潜在的巨大风险。这可能也是至今未见向lpg或c4中注入空气、氧气或加入有机过氧化物以实现其中硫醇氧化为多硫醚的实际案例的原因。

8、因此,现有技术很难实现c4的超深度脱硫。客观上需发展一种安全可控、脱硫彻底且能够实施的制备超低硫c4的技术。

技术实现思路

1、本发明的目的是为了克服现有技术存在的c4的超深度脱硫效果差、安全性不足的问题,提供一种c4烃原料超深度脱硫的方法、系统及其应用,该方法能够将c4烃中的硫含量降至较低水平,脱硫彻底、安全可控。

2、为了实现上述目的,本发明一方面提供一种c4烃原料超深度脱硫的方法,该方法包括:

3、(1)将溶氧水与c4烃原料接触,进行氧萃取;

4、(2)将步骤(1)得到的产物进行分离,得到水和含氧c4烃物流;

5、其中,以c4烃原料中的硫醇氧化为二硫化物的需氧量为基准,所述含氧c4烃物流中的溶氧量为80wt%至2000wt%;

6、(3)将所述含氧c4烃物流与硫醇氧化催化剂接触,进行硫醇氧化反应;

7、(4)将步骤(3)中得到的产物进行精馏分离,得到精制c4烃物流和重c4烃物流。

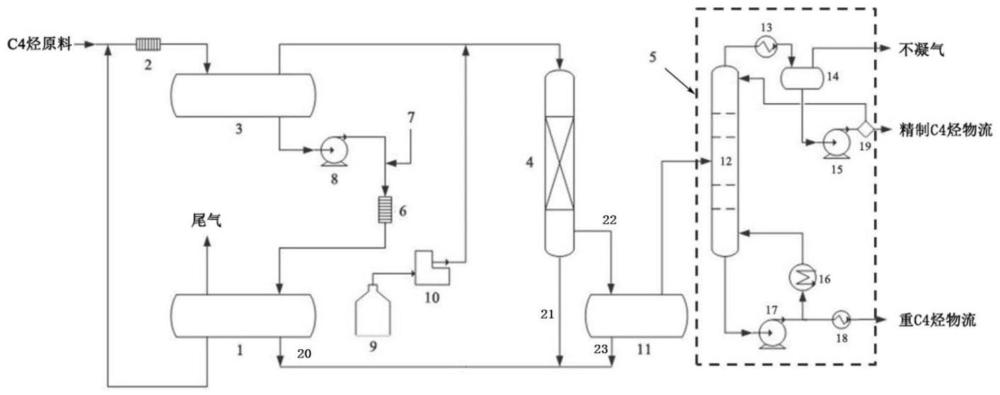

8、本发明第二方面提供一种c4烃原料超深度脱硫系统,包括溶氧水供给单元、氧萃取单元、分离单元、硫醇氧化反应单元和精馏分离单元;

9、所述氧萃取单元用于将溶氧水供给单元提供的溶氧水与c4烃原料接触进行氧萃取;

10、所述分离单元用于将来自于氧萃取单元的混合物进行分离,得到水和含氧c4烃物流;

11、所述硫醇氧化反应单元中装填有硫醇氧化催化剂,用于将来自于分离单元的含氧c4烃物流与硫醇氧化催化剂接触,进行硫醇氧化反应;

12、所述第二分离单元用于将来自于硫醇氧化反应单元的产物进行精馏分离,得到精制c4烃物流、重c4烃物流和不凝气。

13、本发明第三方面提供上述c4烃原料超深度脱硫的方法或c4烃原料超深度脱硫系统在液化石油气脱硫工艺中的应用。

14、现有技术中,一方面,采用传统的直接精馏c4烃的方法,尽管可将c4烃中的硫醚(及二硫化物等)基本脱除,但甲硫醇含量基本保持不变,少部分乙硫醇也会进入到精制c4烃中,导致精馏后c4依旧保持较高的硫含量;另一方面,常压下c4气体与空气气相混合物的燃爆极限约为1.8-8.5%(烃),一旦注入的空气来不及溶解,可能与c4中气化物形成局部燃爆极限空间,引发安全问题,这意味着在c4烃中直接注入空气存在较严重的安全隐患。因此,工业上为确保安全生产,也不能直接将空气、氧气或富氧注入到c4中。

15、本发明的发明人在研究中发现,对于c4中的硫醇,如先转化为二硫化物,再对c4进行精馏,理论上有望获得无硫醇的c4。本发明通过c4萃取溶氧将硫醇氧化为硫醚的工艺,可将产物中c4的硫含量降至较低水平,炼厂正常c4可脱至0.5mg/kg以下,对高硫c4也可将硫含量脱至1.0mg/kg以下。本发明通过c4萃取溶氧,为c4中硫醇氧化为二硫化物提供必要的氧气作为温和氧化剂,同时这种供给氧气的方式避免形成局部燃爆极限空间,可使反应系统安全性最大化。

本文地址:https://www.jishuxx.com/zhuanli/20240726/132600.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。