一种聚脲基润滑脂组合物及其制备方法与流程

- 国知局

- 2024-07-29 10:39:04

本发明属于润滑脂制备,更具体地说,涉及一种聚脲基润滑脂组合物的制备方法。

背景技术:

1、聚脲基润滑脂是新一代的润滑脂,主要是为钢厂连铸机输送辊道轴承集中润滑的新一代连铸机润滑脂。从上世纪90年代开始在国内推广应用以来已得到很大发展。聚脲基润滑脂因为性能全面、制作简便、价格适中,并且无污染等,而广泛应用于电器工业、冶金工业、食品工业、造纸工业、汽车工业、飞机工业等,并且被形象地比喻为“润滑脂的五项全能冠军”。但有些行业,尤其是钢铁和电力等,设备现场条件非常恶劣,常用聚脲基润滑脂已难以满足要求,对其综合性能的提升提出了新挑战。

2、经检索,关于聚脲基润滑脂的专利已有相关专利公开,如,中国专利申请号为:202010622644.7,申请日为:2020年6月30日,发明创造名称为:一种含氟化石墨烯的聚脲润滑脂及制备方法。该申请案中的聚脲润滑脂,原料由基础油、稠化剂、氟化石墨烯、抗氧剂、防锈剂组成,通过加入氟化石墨烯,提高了聚脲基润滑脂的耐磨性能及导热性能,但其机械安定性相较一般,对机械的损耗增加,且对环境造成一定的污染,在一定程度上限制了该润滑脂在工业制造上的大面积使用。

3、又如,中国专利申请号为:201310504894.3,申请日为:2013年10月23日,发明创造名称为:一种聚脲基组合物及其制备方法。该申请案中公开的基础油包括以下组分:脲基稠化剂、基础油、油溶性纳米氧化铈。通过对基础油的组分及其配比进行改进,制成的润滑脂将高温稳定性与耐磨性相结合,能够满足不同工业设备在温度较高的工作环境下的润滑与密封需求,但其润滑脂的低温性能相较一般,不能满足昼夜温差较大的工厂,在一定程度上也限制了该润滑脂在工业制造上的大面积使用。

4、针对上述问题,本发明旨在设计一款性能更加优良全面的润滑脂,其制备成本低,较其它品种的润滑脂具有使用寿命长、滴点高、易生物降解的特点,不仅顺应了对润滑脂的高低温性能要求,满足越来越高的时代发展需求,还可以吻合环境友好型的发展理念。

技术实现思路

1、1.要解决的问题

2、其一,本发明的目的在于克服现有润滑脂性能单一,综合性能不佳的不足,提供了一种聚脲基润滑脂组合物,通过对其组分和配比进行优化设计,制备出的润滑脂可以在同时满足极压抗磨性、防腐防锈性、高速泵送性、及低温流动性等要求下,还具有突出的氧化安定性、热稳定性、抗酸性及优良的机械安定性,综合性能优异。

3、其二,本发明还提供了上述聚脲基润滑脂组合物的制备方法,根据其特定的组分及配比,设计合适的生产工艺,有效提供了制备聚脲润滑脂的高质量制备方法。

4、2.技术方案

5、为了解决上述问题,本发明所采用的技术方案如下:

6、其一,本发明提供了一种聚脲基润滑脂组合物,该润滑脂组合物包括以下质量百分数的组分:脲基稠化剂8~12%、极压抗磨剂1.5~7.5%,抗氧剂0.2~1.5%,防锈剂0.1~2%,余量为基础油。其中,脲基稠化剂采用乙二胺、对甲苯胺和十八烷基异氰酸酯为反应物,乙酸乙酯为溶剂,进行反应得到。

7、本发明的润滑脂,其配方设计思路是先将一部分乙酸乙酯作为溶剂,先由乙酸乙酯与乙二胺和对甲苯胺溶解、再将十八烷基异氰酸酯与乙酸乙酯溶解,使得各溶液充分溶解,以此减少未反应的异氰酸脂的污染问题,在通入二氧化碳气体的前提下进行反应生成脲基稠化剂,并向脲基稠化剂中添加基础油制成基础脂,最后加入多种功能助剂产生综合效应而得到高品质的聚脲基润滑脂,其中,所述脲基稠化剂中,反应物乙二胺、对甲苯胺和十八烷基异氰酸酯的质量比为1:(0.2~0.3):(0.1~0.5)。本发明通过对脲基稠化剂的配方及其制备方法进行优化设计,配合基础油的添加,使得脲基稠化剂与润滑脂其它成分之间形成协同配合作用,从而生产得到功能性全面的聚脲基润滑脂,可有效满足钢铁和电力等领域的使用。

8、作为本发明的进一步改进,基础油采用茂金属聚α烯烃基础油(购买自上海泽骏贸易有限公司)与中间基基础油按质量比(3.5~4.5):1调和而成,中间基基础油选用n100、n150中的任一种或两种的组合。使用本发明的调和基础油较常规的基础油而言,找到了基础油粘度与高温安定性、胶体安定性之间的平衡,这种基础油粘度指数较高,基础油100℃运动粘度为20-29mm2/s,凝点-39~-41℃。

9、作为本发明的进一步改进,所述极压抗磨剂由二烷基硫代磷酸锌和hoesc 2555的混合物,二烷基硫代磷酸锌和hoesc 2555(购买自上海裕诚化工有限公司)的质量比为1:(2-3)。通过对抗磨剂的组分及其配比进行设计,其与其他组分,尤其是与脲基稠化剂中的乙二胺和对甲苯胺的产生物发生协同作用,在此特定比例下发挥出最佳配合,不仅可以使润滑脂的极压耐磨性得到提高,还能使得润滑脂结构稳定,从而显著提升润滑脂的极压抗磨性、机械安定性,大大增加了使用寿命。此外,润滑脂的组分内还通过添加抗氧剂和防锈剂,进而提高了润滑脂产品的抗氧防锈性能,有助于延长润滑脂的使用寿命,延缓其在使用过程中变质的速率,保证使用过程安全、稳定、可靠。

10、作为本发明的进一步改进,所述抗氧剂采用苯基-ɑ-萘胺,是一种具有很高溶解性和稳定性的抗氧剂,可以同时与脲基稠化剂中的乙二胺和对甲苯胺产生协同作用,不仅可以促进抗氧剂与防锈剂更大的发挥作用也可以使脲基稠化剂的结构更为稳定,使得润滑脂的高温稳定性更加的优良。申请人在设计本方案时,通过大量实验研究,当在润滑脂中添加苯基-ɑ-萘胺,并且将其加入量控制在0.2~1.5%,对聚脲润滑脂摩擦磨损性能的影响较佳。

11、试验过程中,申请人采用3d光学轮廓仪、红外光谱仪、x射线光电子能谱仪(xps)和x射线能谱仪(eds)分析了摩擦副磨损表面的形貌、化学状态和元素含量。结果表明,苯基-ɑ-萘胺添加后,与其它组分之间进行复配,能够显著提高锂基润滑脂的抗磨性能和承载力。摩擦过程中苯基颗粒粘附在摩擦副表面形成物理保护膜,并与对苯甲胺产生的化学反应膜协同互补,表现出优良的复配增效性能。

12、作为本发明的进一步改进,防锈剂采用癸二酸钠。本发明中通过对其余功能助剂的种类进行研究,确定上述功能助剂的具体种类,添加到润滑脂中,能够很好地使其与组分发生协同作用,最大限度发挥作用,且不易产生副反应。更优化的,本发明中所述防锈剂采用癸二酸钠,通过对上述助剂的具体种类进行优选,可进一步提高所得润滑脂产品的综合性能。

13、本发明的聚脲基润滑脂,一方面通过选用了相容性好、粘度合适、倾点较低的基础油,保证了润滑脂的高低温安定性、胶体安定性、氧化安定性和良好的抗磨减摩性能。另一方面,本发明的产品还能够在宽温度下,尤其是极端低温下持续正常工作。此外,对添加剂的选择上考虑了现实因素,工业设备对润滑脂的耐磨、润滑性能的要求,研究发现了可以产生协同作用的极压抗磨剂,即二烷基硫代磷酸锌和hoesc 2555复配使用,极大的提升了润滑脂的综合性能,从而制备出满足综合性能均优异的润滑脂产品,解决了现有润滑脂性能单一的问题,拓展了润滑脂的使用范围。

14、其二,本发明提供了上述聚脲基润滑脂组合物的制备方法,包括以下步骤:

15、步骤一、制备脲基稠化剂;

16、1)取乙酸乙酯作为溶剂,将乙二胺和对甲苯胺分散于乙酸乙酯中充分溶解,均匀搅拌8~15分钟,配制成混合溶液a;

17、2)将十八烷基异氰酸酯溶液溶于乙酸乙酯中均匀搅拌8~15分钟,充分溶解后配制成混合溶液b,将混合溶液b至于低温密封釜中待用;

18、3)向混合溶液b中通入二氧化碳气体,控制密封釜的压力为2~5mpa,搅拌10~15分钟后加入混合溶液a进行反应,反应温度为55±2℃,反应时长为30~40分钟,反应过程中进行搅拌,搅拌速率2000~2200rev/min。反应结束后,收集反应物,将反应产物依次使用乙醇和水进行洗涤,最后冷冻干燥,得到脲基稠化剂。

19、需要说明的是,反应使用的反应釜为高压密封釜,反应釜带观察口,可通过玻璃镜片监控反应釜中物料液位情况,方便操作人员掌握反应实时情况。所述反应釜带有多结构进液管和泄压阀,即除了可以实现高压密封及方便泄压,还可以做到精确添加外需溶剂,釜内带三层星型搅拌,高位反应同时不溢釜,选用插入式针式k型传感器,可保证相关数据的准确测量,所生产的产品质量十分稳定,具有较好的应用前景。

20、步骤二、向制备后的脲基稠化剂中添加基础油,制成基础脂,并对基础脂进行均质化处理。

21、将步骤一中制备所得到的脲基稠化剂与基础油进行复配,制成基础脂,可以消除混合物中残存的有毒物质,保证产品无毒环保的特性且呈弱碱性,并具有较好的稳定性。具体的,制备基础脂的工艺为:控制脲基稠化剂的温度在55±2℃左右,然后在急冷混合器中分4段逐步向稠化剂内加入基础油,进行充分混合,最后调规形成基础脂。本发明通过对基础油的添加方式和添加量进行优化设计,可以有效调控所得基础脂的稠度为适宜的稠度(稠度为275~280(1/10mm),如果基础脂稠度太高,则实际使用中泵送性不好,可能会导致机器磨损,如果基础脂稠度低,在高速泵送中可能会出现甩脂的现象。

22、此外,对基础脂进行均质化处理,对其中的脲基稠化剂的微观结构和性能有较大影响。本发明中利用精密三辊研磨机以20~30μm辊间距研磨润滑脂的微观结构,润滑脂的性能与脲基稠化剂的微观结构具有显著的相关性,润滑脂性能的变化是由于研磨处理使脲基稠化剂和基础油相互作用的比表面积增大,从而增强了其相互作用力提升润滑脂锥入度、滴点、机械安定性、胶体安定性和流变学性能。结果表明:与未研磨的润滑脂锥入度显著降低,随着研磨间距的减小,胶体安定性和结构强度逐渐升高,机械安定性降低。本发明中控制研磨时长6~8h,控制的研磨间距为20~30μm,可以达到所得润滑脂综合性能的最佳配合。

23、步骤三、向处理后的基础脂中添加功能助剂,脱气得到聚脲基润滑脂组合物。

24、先逐步向所得基础脂中加入极压抗磨剂,充分剪切混合均匀后,再逐步添加抗氧剂,防锈剂,通过均质器使得各物料分子结构重组更加稳定,然后进行脱气处理,先打开真空泵对脱气罐抽真空,真空达到-0.8mpa下将基础脂用输送泵送入脱气罐,待物料占真空罐3/5时,停真空泵恢复常压,开始出料,反复多次操作,直至润滑脂呈片状或细流状流入。最终得到本发明的润滑脂产品。

25、3.有益效果

26、相比于现有技术,本发明的有益效果为:

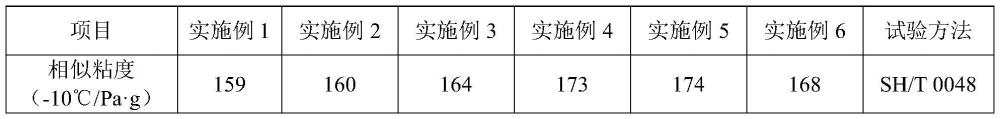

27、本发明中制备得到的润滑脂组合物尤其适用于聚脲基润滑使用,通过对其组分、配比及制备工艺进行优化设计,从而使得所得润滑脂产品能够在苛刻的工况条件和低温气候条件下能保持较好的润滑性,满足工业设备在昼夜温差大的工作环境下的润滑与密封需求,增加各个轴承的使用寿命。具有良好的剪切可逆性,高低温适应性,极压抗磨性,防锈性,与其它脂具有较好相容性等优点。对本发明所得润滑脂产品进行检测评级及市场应用结果表明,本发明的润滑脂已在各个地区广泛应用,市场反馈良好,该润滑脂具有耐低温性(-40℃)、易涂抹、良好的粘附性与润滑性以及高性价比特点,能长时间保护设备。

本文地址:https://www.jishuxx.com/zhuanli/20240726/132895.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表