一种低压酸性塔顶气回收利用系统及方法与流程

- 国知局

- 2024-07-29 10:39:21

本发明涉及低压酸性塔顶气回收,尤其是涉及一种低压酸性塔顶气回收利用系统及方法。

背景技术:

1、低压酸性塔顶气主要组分为c1~c4,含有少量h2s,来源于低压分馏塔。炼油厂中常减压装置、焦化装置、催化裂化装置、重整装置及加氢装置,均有低压酸性塔顶气。低压酸性塔顶气约为原料油加工质量的0.3~0.8%,含有h2s组分无法直接用于加热炉燃烧。

2、低压酸性塔顶气压力一般小于0.1mpag。现阶段,低压酸性塔顶气直接排放至火炬管网再进入气柜回收装置(塔顶气量少)。回收后的低压酸性塔顶气经贫胺液脱硫至h2s含量低于20mg/m3后,进入燃料气管网,做加热炉燃料。现有常规流程需要设置增压设施,且进行装置外脱硫处理,增加了设备占地面积及处理流程,增加装置能耗。

3、有鉴于此,特提出本发明。

技术实现思路

1、本发明的目的之一在于提供一种低压酸性塔顶气回收利用系统,以至少解决现有技术中需要设置增压设施,且进行装置外脱硫处理,增加了设备占地面积及处理流程,增加装置能耗的技术问题之一。

2、本发明的目的之二在于提供一种低压酸性塔顶气回收利用方法。

3、为了实现本发明的上述目的,特采用以下技术方案:

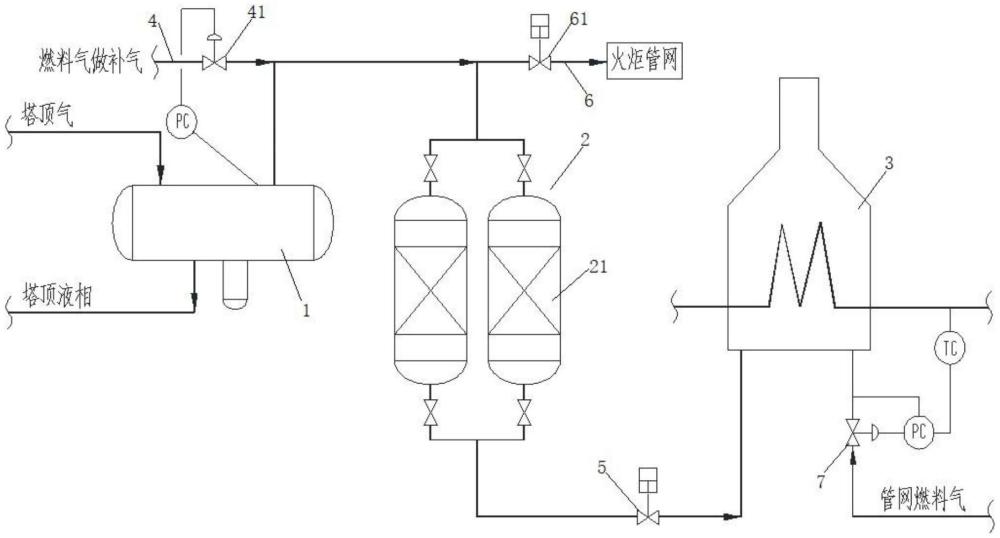

4、第一方面,本发明提供了一种低压酸性塔顶气回收利用系统,包括依次连接的用于对塔顶气进行气液分离的塔顶回流装置、脱硫装置和加热炉;

5、所述塔顶回流装置包括用于输入塔顶气的气体入口和用于输出分离后的塔顶气的气体出口,所述塔顶回流装置的气体出口与脱硫装置的入口连接;

6、所述加热炉与脱硫装置的出口连接;

7、所述脱硫装置为干式脱硫。

8、进一步的,还包括与塔顶回流装置的气体出口连接的补气管道,所述补气管道用于向塔顶回流装置输入燃料气;

9、所述补气管道上设有补气调节阀,所述补气调节阀用于控制补气管道的开合。

10、进一步的,所述加热炉与脱硫装置之间设有切断阀,所述切断阀用于控制加热炉与脱硫装置的连通状态;

11、所述塔顶回流装置的气体出口与脱硫装置的入口之间设有排放管道,所述排放管道用于排放塔顶气;

12、所述排放管道上设有排放阀,所述排放阀用于控制排放管道的开合。

13、进一步的,所述加热炉包括第一入口和第二入口,所述第一入口与脱硫装置的出口连接;所述第二入口与管网燃料气连接。

14、进一步的,所述第二入口处设有燃料气调节阀,所述燃料气调节阀用于控制第二入口的开合。

15、进一步的,所述脱硫装置包括若干个并列设置的脱硫罐。

16、进一步的,所述脱硫装置的出口输出的气体中h2s含量≤6mg/m3。

17、进一步的,所述塔顶回流装置的气体出口输出的气体中重烃体积含量≤5%

18、第二方面,本发明提供了一种低压酸性塔顶气回收利用的方法,应用上述的低压酸性塔顶气回收利用系统对低压酸性塔顶气进行回收利用,包括以下步骤:

19、a、经塔顶回流装置分离塔顶气得到塔顶气相和塔顶液相;

20、b、将塔顶气相经脱硫装置脱硫;

21、c、将步骤b处理后的塔顶气相作为燃料输入加热炉。

22、进一步的,当加热炉处于运行状态时,切断阀为打开状态,排放阀为关闭状态;

23、当加热炉处于停止运行状态时,切断阀为关闭状态,排放阀为打开状态;

24、优选地,当塔顶回流装置内压力<p时,补气调节阀开启,当塔顶回流装置内压力≥p时,补气调节阀关闭,其中,p为塔顶回流装置的压力设定值;

25、优选地,所述第一入口和第二入口的气体流量比≤1;

26、优选地,所述步骤a中的塔顶气相中重烃体积含量≤5%;

27、优选地,当加热炉工艺炉管出口温度>t时,减小燃料气调节阀的开度,其中t为加热炉工艺炉管出口温度设定值。

28、本发明提供的一种低压酸性塔顶气回收利用系统,通过塔顶回流装置进行气液分离后酸性塔顶气直接进入脱硫装置进行脱硫,脱硫后直接进入加热炉作为燃料进行利用,实现了装置内脱硫处理,降低了下游装置规模,节省投资、降低能耗。另一方面本发明提供的一种低压酸性塔顶气回收利用方法,缩短了低压酸性塔顶气的处理流程,脱硫后可直接用于加热炉燃料。解决现有技术中需要设置增压设施,且进行装置外脱硫处理,增加了设备占地面积及处理流程,增加装置能耗的技术问题。

技术特征:1.一种低压酸性塔顶气回收利用系统,其特征在于,包括依次连接的用于对塔顶气进行气液分离的塔顶回流装置(1)、脱硫装置(2)和加热炉(3);

2.根据权利要求1所述的低压酸性塔顶气回收利用系统,其特征在于,还包括与塔顶回流装置(1)的气体出口连接的补气管道(4),所述补气管道(4)用于向塔顶回流装置(1)输入燃料气;

3.根据权利要求1所述的低压酸性塔顶气回收利用系统,其特征在于,所述加热炉(3)与脱硫装置(2)之间设有切断阀(5),所述切断阀(5)用于控制加热炉(3)与脱硫装置(2)的连通状态;

4.根据权利要求1所述的低压酸性塔顶气回收利用系统,其特征在于,所述加热炉(3)包括第一入口和第二入口,所述第一入口与脱硫装置(2)的出口连接;所述第二入口与管网燃料气连接。

5.根据权利要求4所述的低压酸性塔顶气回收利用系统,其特征在于,所述第二入口处设有燃料气调节阀(7),所述燃料气调节阀(7)用于控制第二入口的开合。

6.根据权利要求1~5任一项所述的低压酸性塔顶气回收利用系统,其特征在于,所述脱硫装置(2)包括若干个并列设置的脱硫罐(21)。

7.根据权利要求6所述的低压酸性塔顶气回收利用系统,其特征在于,所述脱硫装置(2)的出口输出的气体中h2s含量≤6mg/m3。

8.根据权利要求6所述的低压酸性塔顶气回收利用系统,其特征在于,所述塔顶回流装置(1)的气体出口输出的气体中重烃体积含量≤5%。

9.一种低压酸性塔顶气回收利用的方法,其特征在于,应用权利要求1~8任一项所述的低压酸性塔顶气回收利用系统对低压酸性塔顶气进行回收利用,包括以下步骤:

10.根据权利要求9所述的方法,其特征在于,当加热炉(3)处于运行状态时,切断阀(5)为打开状态,排放阀(61)为关闭状态;

技术总结本发明提供了一种低压酸性塔顶气回收利用系统及方法,涉及低压酸性塔顶气回收技术领域,包括依次连接的用于对塔顶气进行气液分离的塔顶回流装置、脱硫装置和加热炉;所述塔顶回流装置包括用于输入塔顶气的气体入口和用于输出分离后的塔顶气的气体出口,所述塔顶回流装置的气体出口与脱硫装置的入口连接;所述加热炉与脱硫装置的出口连接。通过塔顶回流装置进行气液分离后酸性塔顶气直接进入脱硫装置进行脱硫,脱硫后直接进入加热炉作为燃料进行利用,实现了装置内脱硫处理,降低了下游装置规模,节省投资、降低能耗。解决现有技术中需要设置增压设施,且进行装置外脱硫处理,增加了设备占地面积及处理流程,增加装置能耗的技术问题。技术研发人员:王振华,邓伟强,徐东芳,蒲子超,韩雪,李康康受保护的技术使用者:中海油石化工程有限公司技术研发日:技术公布日:2024/7/23本文地址:https://www.jishuxx.com/zhuanli/20240726/132927.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。