一种原油电脱盐与常压蒸馏组合脱盐脱水的工艺及装置的制作方法

- 国知局

- 2024-07-29 10:39:35

本发明属于石油加工,具体涉及一种原油电脱盐与常压蒸馏组合脱盐脱水的工艺及装置。

背景技术:

1、原油脱盐脱水是炼油企业第一个加工单元过程,其初衷是脱除原油中的水分、水溶性盐分和固体机械杂质,为下游加工装置提供相对无害化的原料。该单元过程的运行效果对于炼化企业下游加工装置抑制设备腐蚀实现安全运行、降低能源消耗和含盐含油污水排放、减轻设备管道和催化剂床层结垢实现长周期运转、防止工艺催化剂中毒减少催化剂消耗,以及改善产品产率和产品质量等都至关重要。

2、目前炼油厂脱除原油脱盐脱水的方法主要是采用电脱盐技术,即在原油中注入一定量的脱盐水,并在静态混合器的作用下充分混合,然后在破乳剂和高压电场的作用下,使溶解有金属盐的微小水滴逐步聚集成较大水滴,并借重力从油中沉降分离,达到脱盐脱水(即金属元素以溶解于水中的盐的形式)的目的。在电脱盐技术中,原油乳化液在高压电场的作用下,在分散相水滴上形成感应电荷,而带有正、负电荷的水滴在做定向位移时,相互碰撞而合成大水滴,加速沉降。在此过程中,水滴直径愈大、原油和水的相对密度差愈大、温度愈高、原油粘度愈小,则沉降速度愈快,从而达到脱除原油中金属盐的目的。

3、随着原油的重质化、劣质化和高酸值化问题越来越严重,炼厂加工的原油变稠、变重、盐含量升高。因此在炼厂进行原油预处理过程中,原油乳化严重,增加了炼厂电脱盐的难度。电脱盐技术装备运行中存在主要问题表现在:(1)重质原油脱后存在盐含量、水含量不稳定,有的企业达标合格率不高;(2)电脱盐排水含油量高于200mg/l情况经常发生,这种含盐含油乳化水体难处理;(3)一级电脱盐罐中油泥堆积量大,反冲洗难度加大;(4)电脱盐罐内油水界面乳化层变厚,往往会出现界位仪失真,无法判断罐内油水界位,导致供电系统短路跳闸。

4、造成上述难题的主要原因,一是原油变重后,其密度与水的密度差变小,使得沉降分离时间大幅度延长;二是原油中的胶质沥青质含量升高,而胶质沥青质胶团中包覆夹带的盐分很难被水洗出来。因此急需发明一种新的工艺来提高原油脱盐脱水的效率。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种原油电脱盐与常压蒸馏组合脱盐脱水的工艺及装置,该工艺克服现有技术中原油脱盐脱水过程单一使用电脱盐效果差的缺陷,显著提高电脱盐脱水的效率。

2、为实现上述目的,本发明提供如下技术方案:

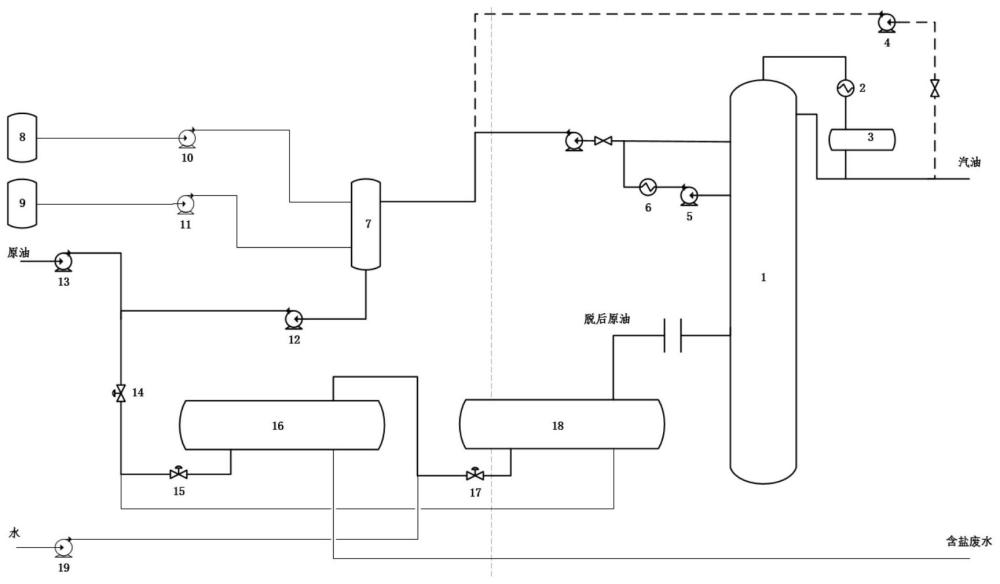

3、一种原油电脱盐与常压蒸馏组合脱盐脱水的工艺,包括以下步骤:

4、将轻油泵入混合缓冲罐中,与通过溶剂泵输送至混合缓冲罐中的有机溶剂混合均匀后,用循环泵送到原油脱盐脱水单元的原油管道中,与来自原油进料泵的脱前原油通过静态混合器充分混合,得到混合液;混合液进入原油脱盐脱水单元,进行脱盐脱水,将得到的脱后原油依次送入初馏塔和常压蒸馏塔进行蒸馏分离,塔顶馏分一部分通过循环泵进入冷却器得到塔顶循环油,另一部分通过冷凝器进入回流罐得到塔顶冷凝油。

5、优选的,所述轻油为常压蒸馏塔塔顶冷凝油和/或塔顶循环油,其馏程为25-220℃。

6、优选的,所述轻油占所述脱前原油总质量的1-30%;所述混合缓冲罐的操作压力为0.1-1.5mpa。

7、优选的,所述有机溶剂包括但不限于苯、甲苯、二甲苯、乙苯、催化重整生成油、乙烯装置生产的混合芳烃和轻质煤焦油中的一种或几种。

8、优选的,所述有机溶剂与轻油的重量比为0.1-10;所述脱盐脱水单元的操作压力为0.8-1.5mpa,温度为120-170℃。

9、优选的,所述混合缓冲罐中还包括通过助剂泵输送进入的油溶性助剂。

10、优选的,所述油溶性助剂为原油降凝剂、减阻剂和固体沉降剂中的一种或几种。

11、优选的,所述油溶性助剂的加入量在混合液中的质量浓度为1-10000ppm。

12、本发明还保护一种原油电脱盐与常压蒸馏组合脱盐脱水的装置,包括常压蒸馏塔、回流罐、混合缓冲罐、溶剂储罐、原油进料泵、静态混合器、一级电脱盐罐和二级电脱盐罐,所述常压蒸馏塔塔顶通过管道与所述回流罐相连通,所述常压蒸馏塔与所述回流罐之间设有冷凝器;

13、所述回流罐通过管道与汽油泵相连通,所述汽油泵将一部分塔顶冷凝油通过管道输送至混合缓冲罐;

14、所述溶剂储罐通过管道与所述混合缓冲罐相连通,所述溶剂储罐与所述混合缓冲罐之间设有溶剂泵;

15、所述混合缓冲罐通过管道连接至第一循环泵,所述第一循环泵中的轻油和有机溶剂与来自原油进料泵的脱前原油通过管道进入所述静态混合器中;

16、所述静态混合器通过管道与所述一级电脱盐罐相连通;所述静态混合器与所述一级电脱盐罐之间设有一级脱盐注水混合器;

17、所述一级电脱盐罐通过管道与所述二级电脱盐罐相连通,所述一级电脱盐罐与所述二级电脱盐罐之间设有二级脱盐注水混合器。

18、优选的,所述常压蒸馏塔顶部还通过管道与第二循环泵相连通,所述第二循环泵将塔顶循环油通过管道输送至所述混合缓冲罐;

19、还包括助剂储罐,所述助剂储罐通过管道与所述混合缓冲罐相连通,所述助剂储罐与所述混合缓冲罐之间设有助剂泵;

20、还包括进水泵,所述进水泵通过管道分别连接至一级脱盐注水混合器和二级脱盐注水混合器。

21、与现有技术相比,本发明具有如下的有益效果:

22、(1)本发明提供的一种原油电脱盐与常压蒸馏组合脱盐脱水的工艺,使用从常压蒸馏塔顶冷凝油和/或塔顶循环油(以下简称为轻油)与重质原油混合,可显著降低混合油品的密度和黏度,提高水与混合油品的密度差,从而降低原油脱盐脱水罐中油水分离所需要的时间,显著提高电脱盐脱水的效率。

23、(2)本发明提供的一种原油电脱盐与常压蒸馏组合脱盐脱水的工艺,通过在轻油中掺入富含轻质芳烃的有机溶剂可以有效溶解重质油中的胶质沥青质胶团,使其比较容易分散在整个油相中,促进胶质沥青质胶团中包覆夹带的盐分顺利地被分散、溶解到水相中,实现更高的脱盐效率;此外,富含轻质芳烃的有机溶剂其密度和黏度远低于重质原油,亦可降低脱盐罐中水滴在油相的沉降时间。同时,加入油溶性助剂可以进一步改善胶质沥青质胶团分散后其中的盐分、固体颗粒的流动性能,促进水滴和固体颗粒从油相中沉降进入水相中,从而提高脱盐脱水效率。

24、(3)本发明提供的一种原油电脱盐与常压蒸馏组合脱盐脱水的工艺,原油中加入少量的含有能过溶解胶质沥青质胶团的甲苯等轻质溶剂油品和微量的油溶性助剂,在电脱盐单元就可以显著改善脱盐脱水效率并降低切水的含油量。脱后混合油品经换热升温在预分馏分出部分轻油组分,再经加热炉加热后送至常压蒸馏塔进行蒸馏分离。现有技术的常压塔无需进行改造,仅仅需要优化顶循回流的温度控制,即可得到轻油馏分或富含馏分的轻油馏分,该馏分轻油送回到电脱盐单元循环利用,加入到轻油中的大部分富含芳烃有机溶剂也随常压塔顶的轻油循环回到电脱盐单元。同时加入的油溶性助剂的剂量只有1-10000ppm,且不含砷、氯、磷、金属等元素,不会对下游装置造成不利影响。

本文地址:https://www.jishuxx.com/zhuanli/20240726/132945.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表