一种安全壳整体密封性试验快速充压装置及方法与流程

- 国知局

- 2024-07-30 12:24:44

本发明属于核电厂性能试验,具体涉及一种安全壳整体密封性试验快速充压装置及方法。

背景技术:

1、安全壳作为核电站第三道安全屏障,在正常运行或失水事故(loca)造成的温度和压力下,保证释放到环境的放射性物质在允许的限值内。安全壳能够承受龙卷风、地震、海啸等自然灾害,能够承受外来飞击物的冲击,无论在以上各种恶劣环境条件下,安全壳应具有良好的密封性和承受失水事故压力的结构抗力。为了达到这一目的,在核电厂运行寿期内,反应堆第一次或者第二次停堆换料时进行安全壳的整体密封性试验,以后每隔10年进行一次。

2、安全壳整体密封性试验需要将安全壳加压至相应于loca事故压力pm(国内压水堆机组通常为0.35mpa.g或者0.42mpa.g),验证安全壳整体密封性。当前,大部分国内安全壳整体密封性试验方案采用的安全壳充压速率一般不超过15kpa/h,只用一条充压管线即可满足要求,阀门操作相对简单。

3、根据秦山核电最新的科研成果,充压速率提升到不超过40kpa/h,不会对安全壳的结构及密封性造成损坏,不会对安全壳内的设备造成损伤。而原有的充压管线布置方案只有一个贯穿件充压口,根据设计计算,内径150mm的充压管道(国内压水堆核电站充压管线管径标准尺寸)最多只能保证20kpa/h的安全充压速率,空压机、管线、阀门、贯穿件布置及操作相对成熟,若需要达到40kpa/h充压速率则需要新增充压口,并对空压机、管线、阀门、贯穿件连接方式及操作流程进行创新优化,以实现安全壳整体密封性试验充压过程安全、高效开展。

技术实现思路

1、本发明所要解决的技术问题是针对现有技术中存在的上述不足,提供一种安全壳整体密封性试验快速充压装置及方法,解决安全壳整体密封性试验中,在保证安全的情况下,提升充压速率进行充压的问题。

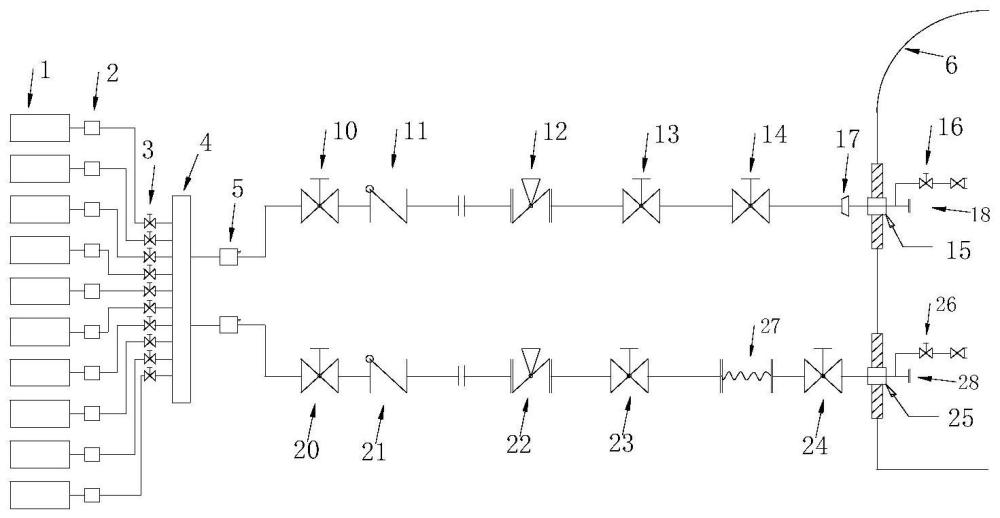

2、为了解决上述问题,本发明的技术方案如下:一种安全壳整体密封性试验快速充压装置,该装置包括空压机组、干燥器组、球阀组、集气包、过滤器组、第一充压管路和第二充压管路;所述空压机组、干燥器组、球阀组、集气包、过滤器组依次连接,

3、所述过滤器组通过第一充压管路与安全壳上的第一安全壳贯穿件相连接;所述过滤器组通过第二充压管路与安全壳上的第二安全壳贯穿件相连接;

4、所述第一充压管路包括第一手动截止阀组、第一逆止阀、第一调节阀,其中第一手动截止阀组包括第一手动截止阀a、第一手动截止阀b、第一手动截止阀c;所述第一手动截止阀a、第一逆止阀、第一调节阀、第一手动截止阀b、第一手动截止阀c由左到右依次连接;所述第一手动截止阀a与过滤器组相连接;在进行管路密封性检查时,第一安全壳贯穿件通过第一球阀与局部检漏仪连接;

5、所述第二充压管路包括第二手动截止阀组、第二逆止阀、第二调节阀、其中第二手动截止阀组包括第二手动截止阀a、第二手动截止阀b、第二手动截止阀c,所述第二手动截止阀a、第二逆止阀、第二调节阀、第二手动截止阀b、第二手动截止阀c由左至右依次连接,所述第二手动截止阀b与第二手动截止阀c之间通过金属软管相连接;所述第二手动截止阀a与过滤器组相连接;在进行管路密封性检查时,第二安全壳贯穿件通过第二球阀与局部检漏仪连接。

6、所述空压机组包括10台空压机,所述干燥器组包括10台干燥器,所述球阀组包括10个球阀,所述过滤器组包括两台过滤器。

7、所述过滤器组中的过滤器设有取样口。

8、所述第一充压管路通过变径接头与第一安全壳贯穿件相连接。

9、所述第一安全壳贯穿件处于封闭状态时,通过第一盲板进行封闭。

10、所述第一安全壳贯穿件传送充压气体时,所述第一盲板通过4根长螺栓与第一安全壳贯穿件相连接固定,使第一盲板与第一安全壳贯穿件距离大于50cm。

11、所述第二安全壳贯穿件处于封闭状态时,通过第二盲板进行封闭。

12、所述第二安全壳贯穿件传送充压气体时,所述第二盲板通过4根长螺栓与第二安全壳贯穿件相连接固定,使第二盲板与第二安全壳贯穿件(25)距离大于50cm。

13、一种安全壳整体密封性试验快速充压方法,该方法包括以下操作步骤:

14、步骤s1:准备气源,启动空压机组,打开球阀组,检查空压机组是否正常工作,若发现单台空压机故障,关闭与其连接球阀,然后关闭该空压机,检查完毕后关闭空压机组;

15、步骤s2:对包括第一手动截止阀b和第一安全壳贯穿件及第一手动截止阀b和第一安全壳贯穿件之间的管路及进行密封性检查;

16、步骤s201:将第一安全壳贯穿件通过第一球阀与局部检漏仪连接;

17、步骤s202:打开第一球阀,关闭第一手动截止阀c、第一手动截止阀b,通过局部检漏仪对管路充压至标准值。

18、步骤s203:将喷检漏液喷至第一手动截止阀c及其管路接头、法兰处,确认无泄漏,打开第一手动截止阀b,确认局部检漏仪读数无变化;

19、步骤s204:读取局部检漏仪读数,并记录数据l11,关闭第一球阀;

20、步骤s205:关闭第一手动截止阀b和第一调节阀,打开第一手动截止阀c,打开第一球阀,通过局部检漏仪充压至标准值;

21、步骤s206:将喷检漏液喷至第一手动截止阀b及其管路接头、法兰处,确认无泄漏,打开第一调节阀,确认局部检漏仪读数无变化;

22、步骤s207:读取局部检漏仪读数,并记录数据l12,关闭第一球阀,移除局部检漏仪;

23、步骤s208:打开第一球阀,将管路泄压至常压状态;

24、步骤s3:对包括第二手动截止阀b和第二安全壳贯穿件及第二手动截止阀b至第二安全壳贯穿件之间的管路进行密封性检查;

25、步骤s301:将第二安全壳贯穿件通过第二球阀与局部检漏仪连接;

26、步骤s302:打开第二球阀,关闭第二手动截止阀c、第二手动截止阀b,通过局部检漏仪对管路充压至标准值;

27、步骤s303:将喷检漏液喷至第二手动截止阀c及其管路接头、法兰处,确认无泄漏,打开第二手动截止阀b,确认局部检漏仪读数无变化;

28、步骤s304:读取局部检漏仪读数,并记录数据l21,关闭第二球阀;

29、步骤s305:关闭第二手动截止阀b和第二调节,打开第二手动截止阀c,打开第二球阀,通过局部检漏仪充压至标准值;

30、步骤s306:将喷检漏液喷至第二手动截止阀b及其管路接头、法兰处,确认无泄漏,打开第二调节阀,确认局部检漏仪读数无变化;

31、步骤s307:读取局部检漏仪读数,并记录数据l,关闭第二球阀,移除局部检漏仪;

32、步骤s308:打开第二球阀,将管路泄压至常压状态;

33、步骤s4:判断l11、l12、l21、l22值的大小是否小于泄漏率的验收值,若小于,则试验合格;

34、步骤s5:对压空机端管路进行密封性检查及空气品质取样,所述压空机端管路包括过滤器组至第一手动截止阀b之间的管路,以及过滤器组至第二手动截止阀b之间的管路;

35、步骤s501:打开第一手动截止阀a、第一调节阀、第二手动截止阀a、第二调节阀,关闭第一手动截止阀b、第一手动截止阀c、第二手动截止阀b、第二手动截止阀c;

36、步骤s502:打开干燥器组,启动空压机组,打开球阀组;

37、步骤s503:对空压机组至第一手动截止阀b和空压机组至第二手动截止阀b之间的管路充压,充压至空压机组最大压力值;

38、步骤s504:用检漏液对管路中的第一手动截止阀a、第一逆止阀、第一调节阀、第二手动截止阀a、第二逆止阀、第二调节阀的接口、法兰进行查漏,管路无漏气气泡,则说明密封良好;

39、步骤s505:在过滤器取样口取样,进行空气品质检测;

40、步骤s506:关闭球阀组和空压机组;

41、步骤s507:打开第一手动截止阀b、第一手动截止阀c、第二手动截止阀b、第二手动截止阀c,对充压管路泄压;

42、步骤s6:对安全壳密封性进行检查;

43、步骤s601:将第一盲板用4根长螺栓与第一安全壳贯穿件相连接固定,使第一盲板与第一安全壳贯穿件距离大于50cm,将第二盲板用4根长螺栓与第二安全壳贯穿件相连接固定,使第二盲板与第二安全壳贯穿件口距离大于50cm;

44、步骤s602:打开第一手动截止阀a、第二手动截止阀a、第一手动截止阀b、第一手动截止阀c、第二手动截止阀b、第二手动截止阀c,关闭球阀组、第一调节阀、第二调节阀;

45、步骤s603:启动空压机组,打开阀门组,缓慢打开第一调节阀至开度a1,通过控制室中安全壳泄漏率测量系统实时监测安全壳内升压速率,使安全壳充压速率维持在20kpa/h,将第一调节阀上锁固定;

46、步骤s604:缓慢打开第二调节阀至开度b1,同时在控制室中监测安全壳内升压速率,使安全壳充压速率达到目标值t;

47、步骤s605:增大第二调节阀的开度,使充压速率保持在目标值t;

48、步骤s606:安全壳内压力到达第一压力阈值,关闭第一手动截止阀b、第二手动截止阀b,保持第一调节阀开度a1,第二调节阀开度b1,关闭空压机组;

49、步骤s607:安全壳内压力从第一压力阈值继续升压,重复步骤s603、s604、s605调节充压速率;

50、步骤s608:充压到最高压力阈值,关闭关闭第一手动截止阀b、第一手动截止阀c、第二手动截止阀b、第二手动截止阀c,关闭空压机组,检测安全壳整体泄漏率。

51、本发明的显著效果在于:一种安全壳整体密封性试验快速充压装置及方法,通过双管路充压及充压速率的调节,提升了对安全壳充压操作的效率,同时保障了安全性。本发明在秦二厂409大修安全壳整体密封性试验过程中实施,充压速率提升至35kpa/h,保障了试验过程中充压管线、阀门等设备安全可靠,同时有效实现充压速率调节,减少了人员调节阀门的工作量。在保证安全的前提下,减少了大修主线时间10小时。

本文地址:https://www.jishuxx.com/zhuanli/20240729/160348.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表