储气站数据自动测控装置、系统及方法与流程

- 国知局

- 2024-07-30 12:26:53

本发明涉及自动化控制,尤其涉及储气站数据自动测控装置、系统及方法。

背景技术:

1、储气站中设置有大量储气罐和输气管路,为了保证储气站的正常运行,需要在储气罐和输气管路上部署传感器,通过采集实时数据以监测储气站的实时状态。

2、但是,随着传感器使用时间的增加,难免会出现数据异常的情况发生,这时我们不仅需要判断数据异常的原因是传感器数据异常还是储气站状态异常,还需要根据异常原因做出对应的控制决策;如发生传感器数据偏差时,需要对偏差数据进行校正;如发生传感器故障时,则需对传感器进行维修更换。如数据异常并非来自传感器,而是实际数据出现异常,那么就属于储气站状态异常,需要立即停机前往检修。

3、然而,现有监控系统只能发现是否出现数据异常,数据异常类型还是依靠人工经验判断;并且采用人工校正数据误差的方法效率低下,需要前往传感器安装位置进行;此外,一些传感器设置在储气罐或输气管路内部,需要停机排空检修且存在一定安全隐患。数据校正也仅停留在个体,而未整体协同考虑,容易出现装机后仍出现数据不匹配的情况。

4、因此,需要储气站数据自动测控装置、系统及方法来解决上述技术问题。

技术实现思路

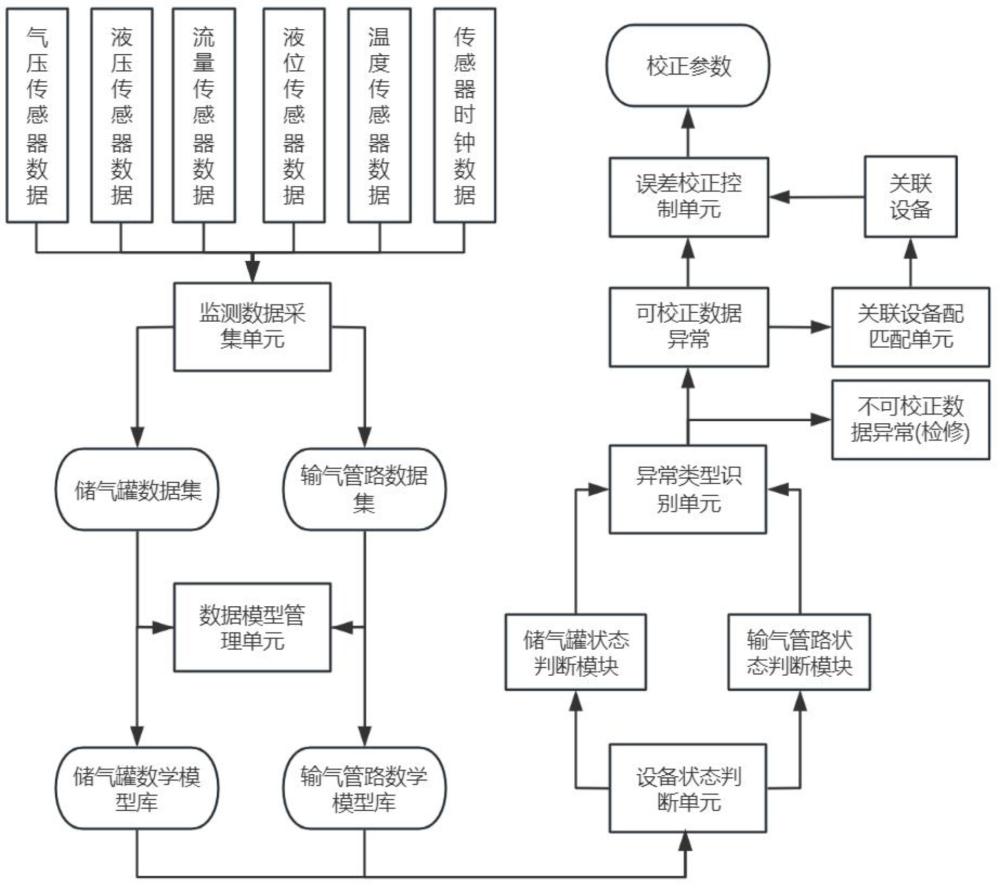

1、为解决上述技术问题,本发明提供的储气站数据自动测控系统,部署在储气站中,所述储气站中设置有若干储气罐且两两关联的储气罐之间通过输气管路连接,包括监测数据采集单元、数据模型管理单元、设备状态判断单元、异常类型识别单元、关联设备匹配单元和误差校正控制单元;其中,

2、所述监测数据采集单元用于采集储气站在正常状态时储气设备的传感器数据并汇总至对应数据集中,包括储气罐数据集和输气管路数据集;其中,所述储气罐数据集根据储气罐型号和储气成分对储气罐的传感器数据进行分类存储;所述输气管路数据集根据输气管路型号和储气成分对输气管路的传感器数据进行分类存储;

3、所述数据模型管理单元用于根据监测数据采集单元的数据集建立数学模型并存储至对应数学模型库中,包括储气罐数学模型库和输气管路数学模型库;其中,所述储气罐数学模型库针对不同储气罐型号和储气成分的传感器数据建立对应的储气罐数学模型;所述输气管路数学模型库针对不同输气管路型号和储气成分的传感器数据建立对应的输气管路数学模型;

4、所述设备状态判断单元用于实时采集储气设备的传感器数据并通过数学模型判断设备状态;包括储气罐状态判断模块和输气管路状态判断模块;其中,所述储气罐状态判断模块根据储气罐的储气罐型号和储气成分调用对应的储气罐数学模型,并输入实时采集储气罐传感器数据;所述输气管路状态判断模块根据储气罐的输气管路型号和储气成分调用对应的输气管路数学模型,并输入实时采集输气管路传感器数据;若匹配,则储气设备处于正常状态,若不匹配,则储气设备处于异常状态;

5、所述异常类型识别单元用于对异常状态的异常储气设备进行异常类型识别,包括可校正数据异常和不可校正数据异常;其中,通过停止对储气设备的输入和输出,若在预设时间内储气设备的传感器数据达到稳态,则为可校正数据异常;否则为不可校正数据异常;

6、所述关联设备匹配单元用于根据预设的储气站拓扑图为可校正数据的异常储气设备匹配对应的关联设备;其中,异常储气罐:匹配临近正常储气罐和中间正常输气管路;异常输气管路:匹配a端正常储气罐和b端正常储气罐;

7、所述误差校正控制单元用于控制关联设备和异常储气设备进行储气交互,并通过关联设备的传感器数据校正异常储气设备的传感器数据;其中,异常储气罐:控制临近正常储气罐通过中间正常输气管路对异常储气罐进行输入和输出;异常输气管路:控制a端正常储气罐和b端正常储气罐通过异常输气管路进行输入和输出。

8、作为更进一步的解决方案,还包括校正数据统计单元,用于统计数据集中各储气设备的频繁异常时间点,包括储气罐频繁异常时间点和输气管路频繁异常时间点;其中,所述储气罐频繁异常时间点:根据储气罐型号和储气成分进行调用,并在达到储气罐频繁异常时间点时,自动启动设备状态判断单元判断设备状态;所述输气管路频繁异常时间点:根据输气管路型号和储气成分进行调用,并在达到输气管路频繁异常时间点时,自动启动设备状态判断单元判断设备状态。

9、作为更进一步的解决方案,所述储气设备的传感器数据包括气压传感器数据、液压传感器数据、流量传感器数据、液位传感器数据、温度传感器数据和传感器时钟数据。

10、作为更进一步的解决方案,在流入量和流出量为0的稳态条件下,所述数学模型通过如下数学方程建模:

11、 v (i,j)liquid= v (i,h)total

12、 v (i,j)gas= v (i)total- v (i,j)liquid

13、 p (i,j)liquid= ρ (j) gh

14、 p (i,j)gas= n (j) rt/v (i,j)gas

15、其中, i表示储气设备型号, j储气成分, v (i,j)liquid表示储气成分 j液态体积值, v (i,h)total表示液位 h对应 i储气设备的体积值, v (i)total表示 i储气设备的总体积值, v (i,j)gas表示储气成分 j气态体积值, p (i,j)liquid表示 i储气设备中储气成分 j的液态压力值, ρ (j)表示储气成分 j的液态密度值, g表示重力常数, p (i,j)gas表示 i储气设备中储气成分 j的气态压力值, n (j)表示储气成分 j的气态摩尔值, r表示气体常数8.314 j/(mol·k), t表示储气设备内温度值。

16、作为更进一步的解决方案,在流入量流出量的动态条件下,所述数学模型通过如下数学方程建模:

17、;

18、;

19、其中,表示储气设备液位变化率, ρ表示储气成分密度值, a base表示储气设备截面积,表示储气设备内温度变化率, m表示储气设备内储气成分质量值, c v表示储气设备内储气成分的定容比热容, h in和 h out分别表示流入和流出储气成分的焓, u表示总热传导系数(w/(m²·k)), a表示储气设备表面积, t ext表示储气设备外部环境温度, t int表示储气设备内温度。

20、储气站数据自动测控方法,运用于如上任一项所述的储气站数据自动测控系统中,通过如下自动测控步骤进行误差校正:

21、步骤1:通过监测数据采集单元采集储气站在正常状态时储气设备的传感器数据并汇总至对应数据集中;

22、步骤2:通过数据模型管理单元根据监测数据采集单元的数据集建立数学模型并存储至对应数学模型库中;

23、步骤3:通过设备状态判断单元实时采集储气设备的传感器数据并通过数学模型判断设备状态;若处于正常状态则重复执行步骤3,若处于异常状态,则进行步骤4;

24、步骤4:通过异常类型识别单元用于对异常状态的异常储气设备进行异常类型识别,若是可校正数据异常则进行步骤5;若是不可校正数据异常,则进行检修报警并返回步骤3;

25、步骤5:通过关联设备匹配单元根据预设的储气站拓扑图为可校正数据的异常储气设备匹配对应的关联设备;

26、步骤6:通过误差校正控制单元控制关联设备和异常储气设备进行储气交互,并通过关联设备的传感器数据校正异常储气设备的传感器数据。

27、作为更进一步的解决方案,当异常储气设备为异常储气罐时,所述误差校正控制单元通过如下步骤控制关联设备和异常储气设备进行储气交互和数据校正:

28、控制临近正常储气罐向中间正常输气管路输入或输出定量储气成分,通过设备状态判断单元判断临近正常储气罐向中间正常输气管路的设备状态;

29、若均为正常状态且动态变化率参数和稳态后静态参数相互匹配,则认为关联设备的传感器数据可信并进行下一步;否则设置为不可校正数据异常,并返回至步骤4;

30、控制中间正常输气管路向异常储气罐输入或输出定量储气成分,并记录中间正常输气管路和异常储气罐的动态变化率参数和稳态后静态参数;

31、将中间正常输气管路的传感器数据作为参考并与异常储气罐的数学模型进行匹配,定量储气成分对应的得到标准动态变化率参数和标准稳态后静态参数,

32、通过标准动态变化率参数校正异常储气罐的实际动态变化率参数,通过标准稳态后静态参数校正异常储气罐的实际稳态后静态参数;

33、改变定量储气成分并多次重复数据校正,得到满足精度要求的异常储气罐的校正参数。

34、作为更进一步的解决方案,当异常储气设备为异常输气管路时,所述误差校正控制单元通过如下步骤控制关联设备和异常储气设备进行储气交互和数据校正:

35、控制a端正常储气罐经由异常输气管路向b端正常储气罐输入或输出定量储气成分,并记录a端正常储气罐、b端正常储气罐和异常输气管路的动态变化率参数和稳态后静态参数;

36、通过设备状态判断单元判断a端正常储气罐和b端正常储气罐的设备状态;若均为正常状态且动态变化率参数和稳态后静态参数相互匹配,则认为关联设备的传感器数据可信并进行下一步;否则设置为不可校正数据异常,并返回至步骤4;

37、将a端正常储气罐、b端正常储气罐和异常输气管路的数学模型进行匹配,得到定量储气成分对应的标准动态变化率参数和标准稳态后静态参数;

38、通过标准动态变化率参数校正异常输气管路的实际动态变化率参数,通过标准稳态后静态参数校正异常输气管路的实际稳态后静态参数;

39、改变定量储气成分并多次重复数据校正,得到满足精度要求的异常输气管路的校正参数。

40、作为更进一步的解决方案,当储气站中存在多个异常储气设备时:先通过误差校正控制单元对能匹配对应关联设备的异常储气设备进行数据校正,再重新调用关联设备匹配单元进行匹配对应的关联设备;直至储气站中异常储气设备均无法匹配到对应的关联设备,将最终剩余的异常储气设备设置为不可校正数据异常。

41、储气站数据自动测控装置,包括本地数据测量装置,云端数据分析装置、本地设备控制装置,所述本地数据测量装置和本地设备控制装置分别与云端数据分析装置电性连接;其中,

42、所述本地数据测量装置包括传感器数据采集模块和传感器数据校正模块;其中,所述传感器数据采集模块用于采集储气设备的传感器数据,所述传感器数据校正模块用于存储校正参数,并对储气设备的传感器数据进行数据校正;

43、所述云端数据分析装置部署有如上任一项所述的储气站数据自动测控系统,并将校正参数下发至传感器数据校正模块;

44、所述本地设备控制装置包括储气罐控制模块和输气管路控制模块;其中,所述储气罐控制模块用于控制储气罐的流入量和流出量,所述输气管路控制模块用于控制输气管路的流入量和流出量。

45、与相关技术相比较,本发明提供的储气站数据自动测控装置、系统及方法具有如下有益效果:

46、本发明首先通过采集不同型号设备正常状态时储气设备的传感器数据并汇总至对应数据集中,通过数据集建立数学模型并存储至对应数学模型库中;在进行日常维护时,通过对应的数学模型判断储气设备的设备状态,从而实现状态判断的量化。其次,通过停止对储气设备的输入和输出,若在预设时间内储气设备的传感器数据达到稳态,则认为误差是固定的且来自于自身;最后,针对异常储气罐和异常输气管路两种情况,选择对应的关联设备;通过关联设备来获取标准数据,再与实际数据进行对比从而得到对应的校正数据;实现了实时监测设备状态并在发生数据异常时自动校正数据的效果。

本文地址:https://www.jishuxx.com/zhuanli/20240729/160536.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表