空心带立筋超塑成形结构件及其制备方法与流程

- 国知局

- 2024-07-30 13:10:43

本发明涉及金属成形,更具体地说,涉及一种空心带立筋超塑成形结构件及其制备方法。

背景技术:

1、超塑成形/扩散连接(superplastic forming/diffusion bonding,spf/db)技术是利用材料在特定环境下兼具超塑性及扩散连接性等特点构件成形方法,实现复杂薄壁零件的整体成形,在降低飞行器结构重量、提高结构完整性和承载效率方面具有独特的技术优势。钛合金超塑成形/扩散连接组合工艺简化了零件的制造过程和装配过程,替代了传统的连接方法进行紧固的组合构件,即可节约制造成本、缩短制造周期、减轻结构重量,并实现近无余量成形,在制造复杂外形和多层空心结构优势明显。在武器装备的发展牵引下,我国经过近50年的基础研究、开发和验证试验,钛合金spf及spf/db制造技术进入了工程化应用阶段,并广泛应用于飞机、航空发动机、导弹、航天器等构件的生产中。spf、spf/db构件应用范围从次承力构件发展到主承力构件、转动部件、热端部件,结构形式也从单层spf构件发展到spf/db双层、三层、四层构件。

2、其中钛合金超塑成形/扩散连接轻量化结构在飞机结构中应用,两层加强结构在口盖、舱门、壁板结构、防火隔板等结构中得到广泛应用,取得良好的技术经济效益。

3、采用钛合金超塑成形/扩散连接两层结构,可以将横纵筋条、口框、角片和蒙皮一体化设计,纵横筋条采用整体蒙皮超塑成形作为加强板,与蒙皮扩散连接为一体结构,传力路线简捷流畅。

4、超塑成形/扩散连接技术作为大型复杂整体结构轻量化制造技术,能够有效降低机体结构重量,提高空心钣金结构的制造精度,优化飞机技战术性能,是现代先进战机结构制造的共性需求。

5、随着新型武器装备更轻质、高效、长寿命、整体化等研制要求,需要通过大量采用轻质、高可靠、整体化新结构来实现,传统两层空心大跨度尺寸筋包结构当前受成形工艺限制,当筋包高宽比超过一定值后,该结构将出现局部变形量大,减薄率高的现象,从而导致该区域强度较低,抗局部变形能力较差,承载能力低。现有解决方案是采用蜂窝结构点焊在空心结构中以提高该区域的强度,然而该方案过于依赖焊接质量,某处焊接质量低可能直接导致该区域结构失效。

技术实现思路

1、(一)要解决的技术问题

2、本发明要解决的技术问题是传统的两层空心大跨度尺寸筋包结构在成型过程中容易出现局部变形量大,减薄率高的现象,进而影响构件的抗变形能力和承载性能,现有技术通过将蜂窝结构焊接连接在空心结构内,但其过于依赖焊接质量,某处焊接质量低可能直接导致该区域结构失效。

3、(二)技术方案

4、为实现上述目的,本发明采用的技术方案是:

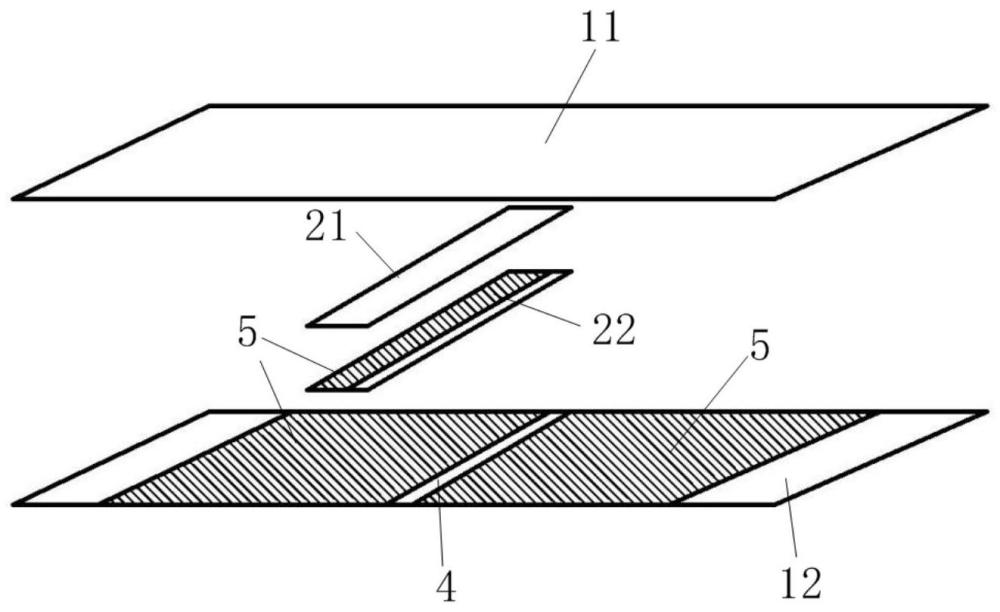

5、第一方面,本发明提供一种空心带立筋超塑成形结构件,包括空心结构和立筋;空心结构包括相互扩散连接的上面板和下面板,所述上面板和下面板之间间隔形成有空腔;所述立筋设于所述空腔内;其中,所述立筋的一端和所述上面板的对应位置设有第一扩散区,所述立筋的另一端和所述下面板的对应位置设有第二扩散区,所述上面板与所述立筋通过所述第一扩散区扩散连接,所述下面板与所述立筋通过所述第二扩散区扩散连接。

6、优选地,所述立筋包括相互扩散连接的上筋板和下筋板,所述上筋板的端部设有第一扩散区,所述下筋板的端部设有第二扩散区。

7、优选地,所述立筋的横截面的形状为z型。

8、优选地,所述立筋的横截面的形状为c型。

9、优选地,所述立筋的长度方向呈直线状。

10、优选地,所述立筋的长度方向呈曲线状。

11、优选地,所述立筋的长度方向呈环状。

12、第二方面,本发明还提供一种空心带立筋超塑成形结构件的制备方法,所述制备方法包括以下步骤:

13、根据空心带立筋超塑成形结构件的数模形状和尺寸进行下料,获得上面板、下面板、上筋板和下筋板,并设计制造对应的扩散模具和超塑模具;

14、对所述上面板、所述下面板、所述上筋板和所述下筋板进行除油酸洗,并刻形形成第一扩散区、第二扩散区和非扩散区,在所述非扩散区涂覆止焊剂;

15、将所述上面板、所述上筋板、所述下筋板和所述下面板按照从上至下依次层叠的顺序组装形成扩散毛坯件,将所述扩散毛坯件放置在所述扩散模具内进行扩散连接,以使所述上面板与所述上筋板通过所述第一扩散区扩散连接,所述上筋板与所述下筋板扩散连接形成立筋,所述下面板与所述下筋板通过所述第二扩散区扩散连接,最终形成超塑毛坯件;

16、将所述超塑毛坯件放置在所述超塑模具内进行超塑成形,形成所述空腔,冷却后拆卸超塑模具,获得所述空心带立筋超塑成形结构件。

17、(三)有益效果

18、本发明的上述技术方案至少具有如下优点:

19、1、上面板与立筋通过第一扩散区扩散连接,下面板与立筋通过第二扩散区扩散连接,空心带立筋超塑成形结构件整体采用扩散连接工艺实现固相连接,取代点焊及钎焊,从而大幅度提升该结构的强度及抗局部变形能力;

20、2、在空心结构中引入立筋支撑,可以实现空心结构内外层机械连接实现构件局部传力功能,从而提高筋包强度和抗局部变形能力;

21、3、.通过在空心结构中设置立筋结构以及选用合适的工艺参数成形,克服在传统超塑成形/扩散连接结构中立筋局部减薄的难题,实现空心带立筋超塑成形结构件制备。

22、4、通过超塑成形/扩散连接技术能够实现空心带立筋超塑成形结构件的整体成形,能够避免传统蜂窝结构加工工序长,对点焊质量要求高的劣势,从而提高生产效率,降低生产成本。

23、5、本发明主要适用于两层空心大跨度尺寸筋包结构的成型,采用超塑成形/扩散连接工艺实现结构的一体成形制备,大大节省了生产成本,提高了生产效率。通过将立筋扩散连接固定在上上面板和下面板之间,可以提升构件的承载性能和抗变形能力,且扩散连接相对于现有的熔融点焊工艺,其焊接可靠性更高。

技术特征:1.一种空心带立筋超塑成形结构件,其特征在于,包括:

2.如权利要求1所述的空心带立筋超塑成形结构件,其特征在于,所述立筋包括相互扩散连接的上筋板和下筋板,所述上筋板的端部设有第一扩散区,所述下筋板的端部设有第二扩散区。

3.如权利要求2所述的空心带立筋超塑成形结构件,其特征在于,所述立筋的横截面的形状为z型。

4.如权利要求2所述的空心带立筋超塑成形结构件,其特征在于,所述立筋的横截面的形状为c型。

5.如权利要求2所述的空心带立筋超塑成形结构件,其特征在于,所述立筋的长度方向呈直线状。

6.如权利要求2所述的空心带立筋超塑成形结构件,其特征在于,所述立筋的长度方向呈曲线状。

7.如权利要求2所述的空心带立筋超塑成形结构件,其特征在于,所述立筋的长度方向呈环状。

8.一种如权利要求2-7任一项所述的空心带立筋超塑成形结构件的制备方法,所述制备方法包括以下步骤:

技术总结本发明提供了一种空心带立筋超塑成形结构件及其制备方法,包括空心结构和立筋;空心结构包括相互扩散连接的上面板和下面板,上面板和下面板之间间隔形成有空腔;立筋设于空腔内;其中,立筋的一端和上面板的对应位置设有第一扩散区,立筋的另一端和下面板的对应位置设有第二扩散区,上面板与立筋通过第一扩散区扩散连接,下面板与立筋通过第二扩散区扩散连接。本发明通过在空心结构中设置立筋结构以及选用合适的工艺参数成形,克服在传统两层超塑成形/扩散连接结构中存在筋包的根部减薄的难题,实现空心带立筋超塑成形结构件的制备,结构件整体采用扩散连接工艺实现固相连接,取代点焊及钎焊,从而大幅度提升该结构的强度及抗局部变形能力。技术研发人员:邓武警,韩秀全,韩晓宁,王逸涵,李晓华,雷海龙受保护的技术使用者:中国航空制造技术研究院技术研发日:技术公布日:2024/7/23本文地址:https://www.jishuxx.com/zhuanli/20240729/162940.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表