高轴向承载力的微电机深沟球轴承及其制备工艺的制作方法

- 国知局

- 2024-07-30 13:14:35

本发明涉及高碳铬、渗碳、中碳、不锈、高温轴承钢,具体涉及一种高轴向承载力的微电机深沟球轴承及其制备工艺。

背景技术:

1、微电机,全称“微型电动机”,是指直径小于160mm或额定功率小于750mw的电机。微电机常用于控制系统或传动机械负载中,用于实现机电信号或能量的检测、解析运算、放大、执行或转换等功能。微型深沟球轴承是指公制系列,外径小于9mm;英制系列,外径小于9.525mm的各类轴承,主要材质有碳钢、轴承钢、不锈钢、塑料、陶瓷等。适用于各类工业设备、小型回转电机等高转速低噪音的领域,如:办公器械,微型电机,仪表仪器等。

2、公开号为cn212584127u的专利:一种圆林电动割草机用开式深沟球轴承,属于轴承技术领域,包括外圈、内圈、钢球和保持架,所述外圈内侧设置有外圈沟道,所述内圈内侧设置有内圈沟道,所述外圈沟道和内圈沟道的深度相等;所述钢球通过保持架装配在外圈和内圈之间;所述外圈沟道和内圈沟道的深度为0.590-0.600mm;外圈的沟曲率半径为2.16-2.20。其通过参数的设置(外圈沟道和内圈沟道的深度为0.595mm,挡边系数达到0.3)提高轴承的轴向承载力。

3、朱亮在《华中科技大学学报(自然科学版)》第38卷第4期2010年4月上发表的论文《沟曲率半径系数对风电轴承承载能力的影响》提到:内圈沟曲率半径系数为0.52外圈沟曲率半径系数为0.53时的轴承承载能力最高;同时发现‚轴承加载后的原始接触角增大‚内圈和外圈在圆周方向上的最大等效应力与公称接触点不重合‚而且载荷不同‚接触点位置也不相同。杨晓蔚在《轴承》1995年第6期上发表的论文《沟曲率半径系数fi(e)对深沟和角接触球轴承载荷能力的影响》提到:深沟和角接触球轴承若要处于良好的工作状态,沟曲率半径与球半径之差应大于2%;外圈和内圈沟曲率半径之差在0.02左右。当f→0.5,随着沟道与球的几何吻合度提高,自然会使接触应力减小,因而正如所验证的那样,相应的额定静载荷和额定动载荷将提高。但是,吻合度越高,接触椭圆长半轴也越长,会导致球在沟道中的差动滑动及自旋滑动增加;而且,在弹性流体动力润滑状态下,摩擦力亦随接触面积的增大而增大。等等。因此,在所述种种综合负效应的影响下,实际意义上的轴承载荷能力是不可能增加,甚至还会减小的。所以正如本领域技术人员所熟知的:一般情况下,沟曲率半径系数越小,即沟槽的曲率半径越小,就意味着轴承的负荷能力越大。但也正如现有技术《沟曲率半径系数对风电轴承承载能力的影响》,目前对于深沟球轴承轴向承载力的提高,由于诸多因素的制约,提高仍然有限。而微电机上的深沟球轴承,由于使用微型轴承,想要提供轴承轴向承载力,难度更大。

技术实现思路

1、本发明的目的在于,克服现有技术中存在的缺陷,提供一种高轴向承载力的微电机深沟球轴承,增加径向游隙,减小沟曲率半径系数,提高了微电机深沟球轴承的轴向承载力。

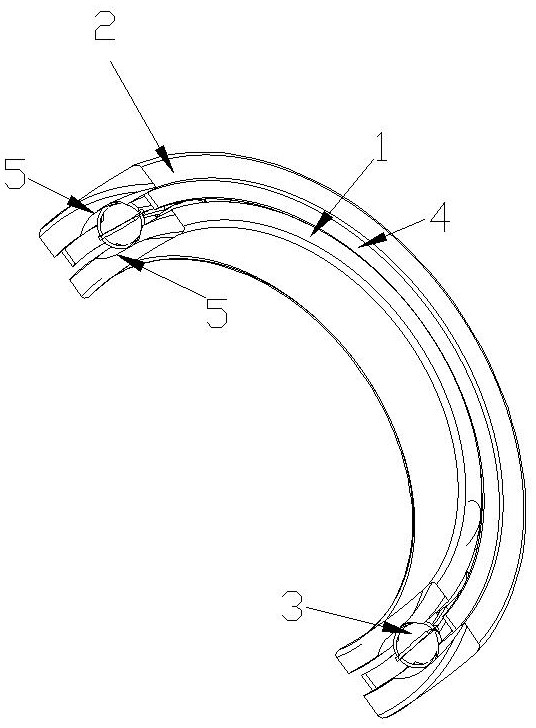

2、为实现上述目的,本发明的技术方案是设计一种高轴向承载力的微电机深沟球轴承,由内圈、外圈、滚动体、挡圈及保持架构成;内圈的外表面及外圈的内表面均设置用于滚动体滚动的滚道;

3、滚动体设置在内圈与外圈之间,保持架成对设置且位于滚动体的两侧,两个保持架也位于内圈与外圈之间;挡圈位于保持架外侧且也位于内圈与外圈之间;

4、所述轴承的公称内径为6~8mm,径向游隙为26~29μm;内圈沟曲率半径系数为0.508~0.513;外圈沟曲率半径系数为0.528~0.523。两个保持架为一个带铆钉的保持架和一个不带铆钉的保持架;组装好后用铆压机把铆钉铆压住,轴承就安装好了。增加径向游隙,减小沟曲率半径系数,因此提高了微电机深沟球轴承的轴向承载力;本领域人员熟知:径向游隙为:在无载荷时,当内外圈中的一个固定不动,另一个相对于固定套圈沿径向由一个极端位置到另一个极端位置的移动量;沟曲率半径系数为沟曲率半径与滚动体直径之比。深沟球轴承因为径向游隙的存在,深沟球轴承在初始安装时就会有一个初始的接触角,也就相当于一个小接触角的角接触球轴承。接触角越大,能够承受的轴向载荷也越大,如果轴承只承受轴向载荷,为了得到更大的轴向载荷能力,可以考虑加大径向游隙。

5、进一步的技术方案是,在滚道边缘设置向滚动体凸起的内翻边,在内翻边的边缘设置若干个间隔设置的球冠状凹槽,球冠状凹槽内适配设置滚珠;球冠状凹槽的高大于球冠状凹槽的球半径。深沟球的滚道在设计上,接触角不能无限制的变大,滚动体与滚道的接触面边缘在偏移到轨道边时,就是能承受的轴向载荷极限时,也就是说接触区不能超出滚道。突破这个极限,因为接触面的减小,轴承的寿命就会急剧下降。而本技术在滚道边缘设置向滚动体凸起的内翻边,可以防止滚动体超出滚道,在内翻边的边缘设置若干个间隔设置的球冠状凹槽,球冠状凹槽内适配设置滚珠以避免滚动体与滚道的接触面边缘在偏移到轨道边时滚动体被内翻边抵靠而无法滚动(或滚动不畅)的问题,这也提高了本微电机深沟球轴承的轴向承载力。并且本技术从结构上改进深沟球轴承,提高轴向承载力,一改以往从参数设置(挡板系数、沟曲率半径系数、沟道深度等)的思路来改进其轴向承载力的方式,较为巧妙。

6、进一步的技术方案是,滚动体上设置一对相对设置的凹槽;两个凹槽的中心连线与滚动体的直径方向一致;凹槽呈矩形槽状;滚动体为钢珠。在滚动体上设置凹槽,便于增加润滑程度,而在弹性流体动力润滑状态下,摩擦力会随接触面积的增大而增大,所以虽然本技术增加了接触角,但使得摩擦力有一定程度增加,为了减小这一影响,在滚动体上设置凹槽可以避免摩擦力的增加,保证润滑程度。

7、本发明还提供了一种技术方案为,高轴向承载力的微电机深沟球轴承的制备工艺,由如下依次进行的工艺步骤构成:

8、s1:将内圈置于外圈中,将滚动体置于内圈与外圈之间且将滚动体置于滚道上;

9、s2:将保持架从内外两侧压向滚动体,然后用铆压机把相对设置的保持架铆压住;

10、s3:安装挡圈前在深沟球轴承的两侧分别用一个负压泵和一个气泵对深沟球轴承的内圈、外圈之间抽气和吸气;在一侧抽气另一侧吸气一段时间后再将挡圈安装于内圈与外圈之间。这样在安全挡圈前先将深沟球轴承的内圈、外圈之间吹气以使得深沟球轴承内的灰尘、脏物、碎屑等被气泵及负压泵的共同作用清除干净,避免微电机深沟球轴承的失效。

11、本发明的优点和有益效果在于:增加径向游隙,减小沟曲率半径系数,提高了微电机深沟球轴承的轴向承载力;

12、深沟球轴承因为径向游隙的存在,深沟球轴承在初始安装时就会有一个初始的接触角,也就相当于一个小接触角的角接触球轴承。接触角越大,能够承受的轴向载荷也越大;

13、本技术在滚道边缘设置向滚动体凸起的内翻边,可以防止滚动体超出滚道,在内翻边的边缘设置若干个间隔设置的球冠状凹槽,球冠状凹槽内适配设置滚珠以避免滚动体与滚道的接触面边缘在偏移到轨道边时滚动体被内翻边抵靠而无法滚动(或滚动不畅)的问题,这也提高了本微电机深沟球轴承的轴向承载力。

14、并且本技术从结构上改进深沟球轴承,提高轴向承载力,一改以往从参数设置(挡板系数、沟曲率半径系数、沟道深度等)的思路来改进其轴向承载力的方式,较为巧妙。

15、在滚动体上设置凹槽,便于增加润滑程度,而在弹性流体动力润滑状态下,摩擦力会随接触面积的增大而增大,所以虽然本技术增加了接触角,但使得摩擦力有一定程度增加,为了减小这一影响,在滚动体上设置凹槽可以避免摩擦力的增加,保证润滑程度。

本文地址:https://www.jishuxx.com/zhuanli/20240729/163256.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。