一种毛细输运及密封压力自调节的润滑密封装置的制作方法

- 国知局

- 2024-07-30 13:15:33

本发明属于轴承密封,尤其涉及一种毛细输运及密封压力自调节的润滑密封装置。

背景技术:

1、在水下作业场合,如环保工程、海洋工程、水下隧道作业和深水过滤系统等领域,对于水下设备和水下系统的密封性能要求尤为严格。在面对高水压、腐蚀环境或长期水下运行等恶劣工况下,常规的水下密封装置长期工作后容易受损,易出现密封性能不稳定、润滑泄漏加剧磨损等问题。当水下设备和水下系统长时间停止运行后,润滑油会堆积在轴瓦底部导致旋转轴在启动时处于干摩擦状态,增加了旋转轴和密封件的磨损,降低了设备的使用寿命。

2、公开号为cn112212007b的专利文献,公开了一件名称为水下机械密封件的专利,其结构包括:呈环形的外壳内壁上沿轴向方向设置有至少两个内密封组件,通过第一压力块、第一密封环、第二压力块和第二密封环实现膨胀密封,在密封环与轴接触一侧上设有螺纹槽产生内推力,防止泄漏。该方法虽然使用了膨胀密封,在水下达到一定密封效果,但在水下较深处密封效果明显下降,且需要多个内密封组件,增加了装置的复杂性。

3、公开号为cn112983761b的专利文献,公开了一件名称为种滑动轴承润滑系统及滑动轴承的专利,该专利的结构包括:轴承机座内部形成有进油通道,进油通道与供油管道连接并通至轴瓦上开设的油槽,润滑介质沿供油管道经进油通道流入油槽内。进油通道开设于轴承机座内部,使润滑介质流至待润滑轴承,且润滑系统不受振动影响,有效提高轴承润滑系统的稳定性。该方法虽然外设了进油通道,并在轴瓦上开有油槽,以实现对轴的充分润滑,但是当轴停止运转后润滑油会堆积在轴瓦底部,导致轴启动时会出现干摩擦现象,加大了轴瓦与轴的磨损。

4、综上所述,现有的轴润滑与密封装置在实际应用中还存在如下问题:

5、第一:在水下深度较深时,外界的水压增大,普通水下机械密封因密封压力恒定而出现密封界面渗漏现象,长期运行会导致密封件内部磨损、腐蚀等问题。

6、第二:轴停止运转时,内部润滑油会堆积在轴瓦底部,使得轴启动时会出现干摩擦情况,加剧了轴瓦与轴的磨损,使得轴瓦寿命缩短,旋转轴还会发生振动现象。

7、为了解决上述这些问题,提出一种毛细输运及密封压力自调节的润滑密封装置,使用环形气囊对轴瓦等内部零件进行水下充分密封,采用毛细输运方式使轴启动时保持润滑状态,为水下环境的密封与润滑问题提供了一种新的解决方案。

技术实现思路

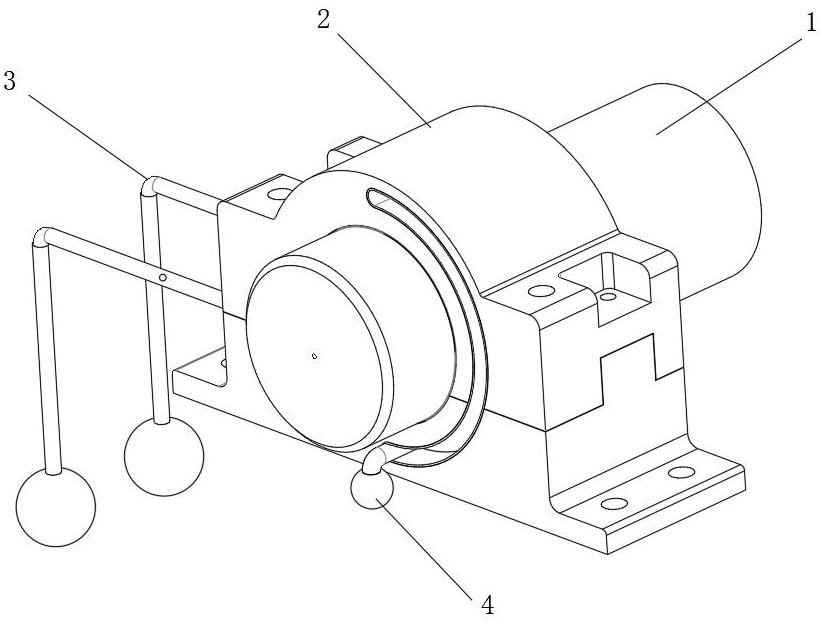

1、本申请提供了一种毛细输运及密封压力自调节的润滑密封装置,设计合理,使得毛细轴瓦的内壁始终保持润滑状态,避免了旋转轴启动时出现干摩擦状况,并设置了润滑油的再利用卸油机构,实现了润滑油的循环利用,减少了润滑油中磨损的碎屑与杂质,保证了毛细轴瓦与旋转轴的润滑状态与质量,还有,通过在轴承座外的球形气囊并与环形气囊连通,将球形气囊处水压传递至环形气囊中,实现了环形气囊密封压力自适应调节,充分对毛细轴瓦与旋转轴及内部组件进行密封,有效避免了密封界面的渗漏,解决了背景技术中提出的问题。

2、本专利采用的技术方案如下:

3、一种毛细输运及密封压力自调节的润滑密封装置,用于旋转轴和轴承座之间;所述旋转轴装配在所述轴承座上;润滑密封装置包括润滑机构和密封机构:所述润滑机构包括装配于所述旋转轴与所述轴承座之间的轴瓦套,所述轴瓦套内安装有毛细轴瓦;所述轴承座上安装有多个轴瓦定位孔,所述毛细轴瓦与多个所述轴瓦定位孔之间固定连接;所述轴瓦套上装设有补油机构;所述轴承座上装配有再利用卸油机构,所述再利用卸油机构连通补油机构;所述密封机构包括安装在所述旋转轴与所述轴承座之间的气压式密封机构;所述轴承座的两侧面设有轴承座密封圈。

4、进一步的技术方案,所述补油机构为开设于所述轴瓦套上的油孔;所述毛细轴瓦的内壁上开设有集油槽、以及连通集油槽的多条彼此连通的毛细线槽;所述油孔的内侧端部连通集油槽。

5、进一步的技术方案,所述旋转轴上开设有密封凹槽,所述密封凹槽内嵌入安装有轴瓦密封圈。

6、进一步的技术方案,所述再利用卸油机构包括装设于所述轴承座上的储油室,所述储油室连通所述旋转轴与所述轴承座的连接位置;所述储油室依次连通有螺纹连接的弯油管和直油管,所述储油室内装有滤芯;所述直油管的外侧端部与所述油孔连通并通过螺纹连接。

7、进一步的技术方案,所述再利用卸油机构连通所述补油机构,整体可绕所述毛细轴瓦旋转半周,将所述再利用卸油机构从所述轴承座底部旋转至所述轴承座顶部。

8、进一步的技术方案,所述气压式密封机构包括开设于所述轴承座内壁上的凹槽;嵌入安装在所述凹槽内的环形气囊,所述环形气囊连通有穿设于所述轴承座上的气囊管路,所述气囊管路的外侧端部连通有球形气囊;开设于所述气囊管路上、用于调节气压的补气孔。

9、进一步的技术方案,所述密封结构还包括开设于所述轴承座内的轴瓦密封槽;所述轴瓦密封槽内装配有轴瓦密封圈,所述轴瓦密封圈用于毛细轴瓦的密封。

10、进一步的技术方案,所述轴承座包括相互连接的上轴承座和下轴承座;所述毛细轴瓦包括相互配合的上毛细轴瓦和下毛细轴瓦。

11、进一步的技术方案,所述旋转轴和所述轴承座之间的配合的位置开设有凹槽,所述环形气囊、所述轴瓦密封圈、所述轴承座密封圈装配在所述凹槽内。

12、进一步的技术方案,所述储油室对应的所述轴承座的内壁上开设有半圆槽,所述半圆槽内设有密封所述储油室和所述轴承座的半圆密封圈。

13、采用了上述技术方案,与现有技术相比较,本专利的技术的有益效果是:

14、(1)通过毛细轴瓦的毛细现象输送润滑油至旋转轴,从而对旋转轴进行润滑,并对循环使用的润滑油通过油室和滤芯进行过滤,去除润滑油中的碎屑和杂质,提高了润滑油的润滑质量。毛细轴瓦的内壁底部和顶部开有集油槽,并在毛细轴瓦一侧开有油孔,油孔与储油室连通,当轴停止运转时,润滑油集中在底部集油槽并通过轴瓦套经滤芯过滤进入储油室,最后由直油管回流到集油槽流,再次实现润滑旋转轴与毛细轴瓦,并减少润滑油中磨损的碎屑与杂质,保证毛细轴瓦与旋转轴的润滑状态与质量。

15、(2)通过毛细现象可将底部集油槽内润滑油输运至上毛细轴瓦的内壁面,使得毛细轴瓦内壁始终保持润滑状态。在毛细轴瓦内壁刻有若干条毛细线槽,堆积在毛细轴瓦底部集油槽内的润滑油由于毛细现象从而攀升至整个毛细轴瓦内壁,避免旋转轴启动时出现干摩擦状况,减少毛细轴瓦与旋转轴之间的磨损,有效延长毛细轴瓦的使用寿命。

16、(3)通过将液面较深处球形气囊的水压传递至环形气囊中,实现环形气囊密封压力的自适应调节。环形气囊与球形气囊连通,球形气囊的水深深于环形气囊,可将较深处的水压传递至环形气囊,保证轴瓦与轴及内部组件的密封压力,有效避免密封界面的渗漏。

技术特征:1.一种毛细输运及密封压力自调节的润滑密封装置,用于旋转轴和轴承座之间;所述旋转轴装配在所述轴承座上;

2.根据权利要求1所述的一种毛细输运及密封压力自调节的润滑密封装置,其特征在于,所述补油机构为开设于所述轴瓦套上的油孔;所述毛细轴瓦的内壁上开设有集油槽、以及连通集油槽的多条彼此连通的毛细线槽;所述油孔的内侧端部连通集油槽。

3.根据权利要求2所述的一种毛细输运及密封压力自调节的润滑密封装置,其特征在于,所述旋转轴上开设有密封凹槽,所述密封凹槽内嵌入安装有轴瓦密封圈。

4.根据权利要求3所述的一种毛细输运及密封压力自调节的润滑密封装置,其特征在于,所述再利用卸油机构包括装设于所述轴承座上的储油室,所述储油室连通所述毛细轴瓦内壁与所述旋转轴外壁;所述储油室依次连通有螺纹连接的弯油管和直油管,所述储油室内装有滤芯;所述直油管的外侧端部与所述油孔连通并通过螺纹连接。

5.根据权利要求4所述的一种毛细输运及密封压力自调节的润滑密封装置,其特征在于,所述再利用卸油机构连通所述补油机构,整体可绕所述毛细轴瓦旋转半周,将所述再利用卸油机构从所述轴承座底部旋转至所述轴承座顶部。

6.根据权利要求4所述的一种毛细输运及密封压力自调节的润滑密封装置,其特征在于,所述气压式密封机构包括:

7.根据权利要求6所述的一种毛细输运及密封压力自调节的润滑密封装置,其特征在于,所述气压式密封结构还包括开设于所述轴承座内的轴瓦密封槽;所述轴瓦密封槽内装配有轴瓦密封圈,所述轴瓦密封圈用于毛细轴瓦的密封。

8.根据权利要求7所述的一种毛细输运及密封压力自调节的润滑密封装置,其特征在于,所述轴承座包括相互连接的上轴承座和下轴承座;所述毛细轴瓦包括相互配合的上毛细轴瓦和下毛细轴瓦。

9.根据权利要求8所述的一种毛细输运及密封压力自调节的润滑密封装置,其特征在于,所述旋转轴和所述轴承座之间配合的位置开设有凹槽,所述环形气囊、所述轴瓦密封圈、所述轴承座密封圈装配在所述凹槽内。

10.根据权利要求9所述的一种毛细输运及密封压力自调节的润滑密封装置,其特征在于,所述储油室对应的所述轴承座的内壁上开设有半圆槽,所述半圆槽内设有密封所述储油室和所述轴承座的半圆密封圈。

技术总结本发明属于轴承密封技术领域,公开了一种毛细输运及密封压力自调节的润滑密封装置,用于旋转轴和轴承座之间,包括装配于旋转轴与轴承座之间的轴瓦套,轴瓦套内安装有毛细轴瓦,轴承座上安装有多个轴瓦定位孔,毛细轴瓦与多个轴瓦定位孔之间固定连接;轴瓦套上装设有补油机构,轴承座上装配有再利用卸油机构,再利用卸油机构连通补油机构;密封机构包括安装在旋转轴与轴承座之间的气压式密封机构;轴承座的两侧面设有轴承座密封圈。本发明实现旋转轴与毛细轴瓦润滑,并减少润滑油中磨损的碎屑与杂质,保证旋转轴与毛细轴瓦的润滑状态与质量。技术研发人员:王鹏鹞,陈木兰,许敏跃,王顺川,甘畅,蒋鑫受保护的技术使用者:宜兴泉溪环保设备有限公司技术研发日:技术公布日:2024/7/23本文地址:https://www.jishuxx.com/zhuanli/20240729/163258.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表