一种面向双电机同步驱动无油真空泵的振动控制系统的制作方法

- 国知局

- 2024-07-30 14:59:45

本发明涉及电机控制,尤其涉及一种面向双电机同步驱动无油真空泵的振动控制系统。

背景技术:

1、传统的无油真空泵通常只设置了一个电机、一个泵体和一套驱动控制系统;这种结构简单成本低,但是仅能提供单一泵动力无法满足实际生产需求。

2、为此,现有技术提出一种双电机同步驱动无油真空泵;如申请号为:202110922060.9的发明申请便提供了一种双电机同步驱动无油真空泵,通过同时设置两组无油真空泵来满足生产需求,能根据实际生产需求切换不同的工作模式。

3、但是,双电机同步驱动无油真空泵由于存在两套电机驱动系统;因此,在进行振动抑制时更为复杂,如果无法对工作振动进行有效抑制,便会影响实际生产效果甚至严重时还会出现共振现象;并且存在多种工作模式,各模式之间所执行的振动抑制策略也不经相同。

4、因此,需要一种面向双电机同步驱动无油真空泵的振动控制系统来解决上述技术问题。

技术实现思路

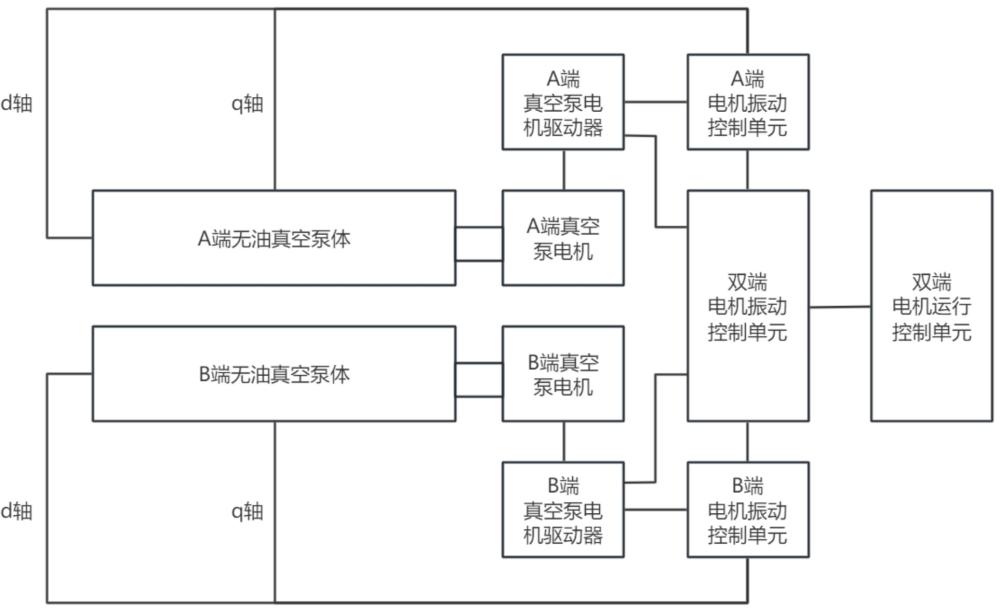

1、为解决上述技术问题,本发明提供的一种面向双电机同步驱动无油真空泵的振动控制系统,运用于双电机同步驱动无油真空泵中,其特征在于,包括a端无油真空泵组、b端无油真空泵组、a端电机振动控制单元、b端电机振动控制单元、双端电机振动控制单元和双端电机运行控制单元;

2、所述a端无油真空泵组包括a端无油真空泵体、a端真空泵电机和a端真空泵电机驱动器;其中,所述a端无油真空泵体上分别设置有a端d轴振动传感器和a端q轴振动传感器;所述a端真空泵电机用于驱动a端无油真空泵体,所述a端真空泵电机驱动器与a端真空泵电机电性连接,并生成a端驱动器信号;

3、所述b端无油真空泵组包括b端无油真空泵体、b端真空泵电机和b端真空泵电机驱动器;其中,所述b端无油真空泵体上分别设置有b端d轴振动传感器和b端q轴振动传感器;所述b端真空泵电机用于驱动b端无油真空泵体,所述b端真空泵电机驱动器与b端真空泵电机电性连接,并生成b端驱动器信号;

4、所述a端电机振动控制单元分别与a端d轴振动传感器、a端q轴振动传感器和a端真空泵电机驱动器电性连接,所述b端电机振动控制单元分别与b端d轴振动传感器、b端q轴振动传感器和b端真空泵电机驱动器电性连接;所述a端电机振动控制单元和b端电机振动控制单元分别与双端电机振动控制单元电性连接;所述双端电机振动控制单元分别与a端真空泵电机驱动器、b端真空泵电机驱动器和双端电机运行控制单元电性连接;所述双端电机运行控制单元还分别与a端真空泵电机驱动器和b端真空泵电机驱动器电性连接;

5、其中,所述a端电机振动控制单元和b端电机振动控制单元分别设置有单端电机振动控制模型,通过各端的d轴振动传感器和q轴振动传感器采集得到各端的d轴振动数据和q轴振动数据,并输入单端电机振动控制模型进行数据分析,结合电机运行控制信号得到各端的单端振动抑制信号;所述双端电机振动控制单元设置有双端电机振动控制模型,通过接收各端的单端振动抑制信号,并输入双端电机振动控制模型进行数据分析,得到各端的干扰振动抑制信号;所述双端电机运行控制单元产生电机运行控制信号,并结合设备运行过程控制a端电机振动控制单元、b端电机振动控制单元和双端电机振动控制单元启停。

6、作为更进一步的解决方,所述单端电机振动控制模型通过如下步骤进行设置:

7、控制任一无油真空泵组运行,另一无油真空泵组不运行;

8、双端电机运行控制单元产生电机运行控制信号,并直接输入运行中无油真空泵组对应的真空泵电机驱动中;

9、真空泵电机驱动生成原始驱动器信号,并发送至对应真空泵电机执行;

10、对原始驱动器信号进行解析得到功率数据、电流数据、转速数据和位置数据;其中,电流数据包括d轴电流数据和q轴电流数据;

11、调整电流数据并通过运行中无油真空泵组对应的d轴振动传感器和q轴振动传感器,采集得到调整后d轴振动数据和q轴振动数据;

12、不断调整电流数据,直至调整后d轴振动数据和q轴振动数据在预设的振动稳定区间,输出此时的调整电流数据;

13、通过功率数据、电流数据、转速数据、位置数据作为输入,调整电流数据作为输出;训练数学模型得到单端电机振动控制模型。

14、作为更进一步的解决方,所述双端电机振动控制模型通过如下步骤进行设置:

15、控制a端无油真空泵组运行,且a端电机振动控制单元启动;

16、a端真空泵电机驱动生成原始驱动器信号,并发送至a端真空泵电机执行;

17、通过a端d轴振动传感器和a端q轴振动传感器采集d轴振动数据和q轴振动数据,得到a端原始振动数据;

18、控制b端无油真空泵组运行,且b端电机振动控制单元启动;

19、b端真空泵电机驱动生成原始驱动器信号,并发送至b端真空泵电机执行;

20、通过b端d轴振动传感器和b端q轴振动传感器采集d轴振动数据和q轴振动数据,得到b端原始振动数据;

21、控制a端无油真空泵和b无油真空泵组同时运行,且a端电机振动控制单元和b端电机振动控制单元启动;

22、a端真空泵电机驱动生成原始驱动器信号,并发送至a端真空泵电机执行;b端真空泵电机驱动生成原始驱动器信号,并发送至b端真空泵电机执行;

23、通过a端d轴振动传感器和a端q轴振动传感器采集d轴振动数据和q轴振动数据,

24、得到a端-b端干扰振动数据;

25、通过b端d轴振动传感器和b端q轴振动传感器采集d轴振动数据和q轴振动数据,得到b端-a端干扰振动数据;

26、不断调整a端和b端电流数据,直至调整后a端-b端干扰振动数据和b端-a端干扰振动数据均在预设的振动稳定区间,输出此时的a端和b端调整电流数据;

27、通过a端原始振动数据和b端原始振动数据作为输入,a端和b端调整电流数据作为输出;训练数学模型得到双端电机振动控制模型。

28、作为更进一步的解决方,设备运行过程包括启动过程、工作过程和停机过程。

29、作为更进一步的解决方,所述双端电机运行控制单元通过如下步骤对双电机同步驱动无油真空泵进行振动控制:

30、步骤1:获取当前时刻的设备运行过程,并控制各振动控制单元启停;其中,振动控制单元包括a端电机振动控制单元、b端电机振动控制单元和双端电机振动控制单元启停;

31、步骤2:生成当前时刻的电机运行控制信号,并发送给处于开启状态的各振动控制单元;

32、步骤3:各振动控制单元接收电机运行控制信号并进行数据分析,得到对应的振动抑制信号;其中,振动抑制信号包括a端单端振动抑制信号、b端单端振动抑制信号、a端-b端干扰振动抑制信号和b端-a端干扰振动抑制信号;

33、步骤4:a端真空泵电机驱动器接收a端单端振动抑制信号和b端-a端干扰振动抑制信号;b端真空泵电机驱动器接收b端单端振动抑制信号和a端-b端干扰振动抑制信号;

34、步骤5:a端真空泵电机驱动器通过接收到的振动抑制信号,调整当前时刻a端的电机运行控制信号得到振动抑制后的a端驱动器信号;b端真空泵电机驱动器通过接收到的振动抑制信号调整当前时刻b端的电机运行控制信号,得到振动抑制后的b端驱动器信号;

35、步骤6:a端真空泵电机驱动将a端驱动器信号发送至a端真空泵电机执行;b端真空泵电机驱动将b端驱动器信号发送至b端真空泵电机执行;

36、步骤7:双端电机运行控制单元对设备运行过程进行更新,并返回执行步骤1至步骤6直至振动控制结束。

37、作为更进一步的解决方,所述双端电机运行控制单元通过如下判断条件设置各振动控制单元启停:

38、当任一无油真空泵组运行中,另一无油真空泵组未运行时:开启运行中无油真空泵组对应的电机振动控制单元,关闭另一无油真空泵组对应的电机振动控制单元和双端电机振动控制单元;

39、当两无油真空泵组均运行中,且有:

40、当任一无油真空泵组处于启动过程,另一无油真空泵组处于工作过程时;开启两无油真空泵组对应的电机振动控制单元,关闭双端电机振动控制单元;

41、当任一无油真空泵组处于启动过程,另一无油真空泵组处于停机过程时;开启处于启动过程的无油真空泵组对应的电机振动控制单元,关闭处于停机过程的无油真空泵组对应的电机振动控制单元和双端电机振动控制单元;

42、当任一无油真空泵组处于工作过程,另一无油真空泵组处于停机过程时;开启两无油真空泵组对应的电机振动控制单元和双端电机振动控制单元;

43、当两无油真空泵组同步进行启动过程、工作过程和停机过程时:启动过程,开启两无油真空泵组对应的电机振动控制单元,关闭双端电机振动控制单元;工作过程,同时开启两无油真空泵组对应的电机振动控制单元和双端电机振动控制单元;停机过程,同时关闭两无油真空泵组对应的电机振动控制单元。

44、与相关技术相比较,本发明提供的一种面向双电机同步驱动无油真空泵的振动控制系统具有如下有益效果:

45、提高生产效率:通过双电机同步驱动,可以根据实际生产需求灵活切换不同的工作模式,满足多样化的生产要求,提高生产效率。

46、有效振动抑制:系统采用a端和b端电机振动控制单元分别进行单端振动控制,并通过双端电机振动控制单元协调两端振动控制,能够有效抑制工作振动,避免了因振动问题对生产效果的影响。

47、防止共振现象:由于系统能够实时监控和调整振动数据,通过精确的振动控制模型,有效防止了共振现象的发生,保障了设备的安全稳定运行。

48、多模式适应性:系统能够根据设备的不同运行过程(启动、工作、停机)调整振动控制策略,保证各模式下的振动抑制效果,适应不同的工作模式。

本文地址:https://www.jishuxx.com/zhuanli/20240729/169210.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种伸缩旋转式液压缸

下一篇

返回列表