一种液压油缸缓速保护装置的制作方法

- 国知局

- 2024-07-30 15:01:12

本发明涉及液压油缸,尤其涉及一种液压油缸缓速保护装置。

背景技术:

1、液压缸是一种广泛应用于工业机械和设备中的执行元件,它利用油压的力来实现直线运动或施加力。液压系统因其强大的力量输出和精确的控制能力,被应用在多种重要的工业场合,如制造机械、建筑机械和自动化设备等。

2、然而,液压缸在实际应用中面临一些技术挑战,尤其是液压缸速度的控制问题。液压缸在承受较大重量的情况下,因重力影响,其回程速度可能会变得过快,这不仅对机械结构产生冲击,增加磨损,还可能对操作安全造成威胁。相反地,在液压缸朝下运动时,回程速度又可能过慢,这会影响整体作业效率和机械响应速度。因此,对液压缸运动速度进行精确的调节,以适应不同的作业需求和保护设备安全,是液压技术中亟须解决的问题。

3、此外,传统液压系统在安全措施方面存在一定的不足。许多系统缺乏足够的自动安全机制来在紧急情况下迅速响应,如系统故障或电源意外中断时,液压缸可能无法及时停止或调节,这进一步增大了操作风险和潜在的安全隐患。因此,开发一种集速度调节和高效安全措施于一体的液压控制系统,对提高整体设备的稳定性和安全性具有重要意义。

4、因此,本领域技术人员就提出了一种液压油缸缓速保护装置。

技术实现思路

1、鉴于现有技术中存在的上述问题,本发明的主要目的在于提供一种液压油缸缓速保护装置。

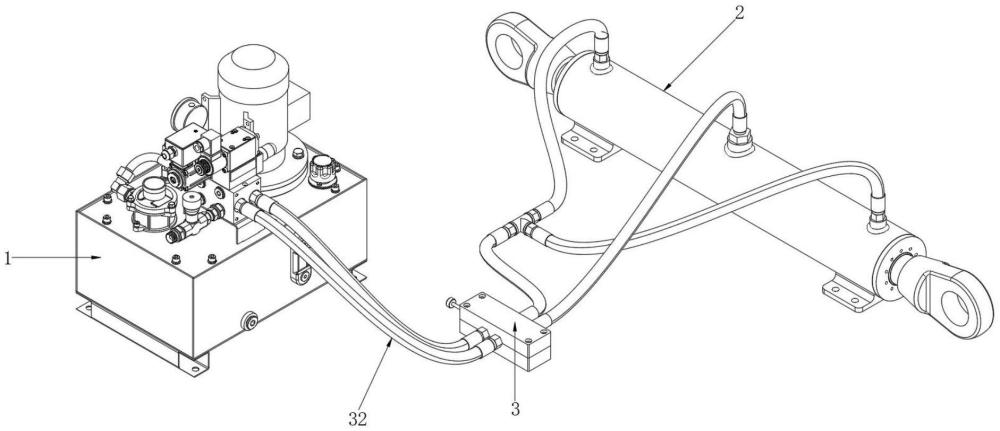

2、本发明的技术方案是这样的:一种液压油缸缓速保护装置,包括控制机构,所述控制机构的外侧设置有液压缸本体,所述控制机构与液压缸本体之间通过分离机构相连接,所述控制机构包括一个矩形的壳体和泵体,所述泵体上连接有安装法兰,所述泵体通过安装法兰连接在壳体上,所述壳体的内部固定连接有存放箱,所述存放箱与泵体的输出端相连接,所述存放箱上连接有连接管。

3、通过上述技术手段,采用控制机构与液压缸本体之间通过分离机构相连接的结构,极大地提高了液压油缸的使用灵活性与操作便捷性。该装置通过控制机构中的泵体抽取存放箱内的油体,并通过连接管与分离机构排送至液压缸本体,实现油路的有效分离与精确输送。此设计允许通过调节泵体的抽油量来精细控制液压缸的降速与移速,从而在各种工况下均能保持高效与稳定的性能表现。与传统固定式液压缸相比,此装置的模块化和可调节设计使得整体结构更加紧凑,安装与维护更为方便,尤其适用于需要频繁调整运动速度和压力的应用场景。

4、作为一种优选的实施方式,所述壳体上固定连接有分送泵,所述连接管远离存放箱的一端延伸至壳体的顶部且与分送泵相连接,所述连接管上连接有压力计,所述分送泵上且位于连接管的一侧固定连接有输送管,所述输送管远离分送泵的一端固定连接有排放泵,所述排放泵的底部延伸至壳体的内部。

5、通过上述技术手段,分送泵的引入不仅实现了油体的有效排放和回收,还确保了液压缸本体的流畅和稳定运作。其次,通过在连接管上设置压力计,操作人员能够实时监控并精确了解装置压力,进一步增强了装置的可监控性。此外,排放泵的设计作为一个安全保障设施,能够在紧急情况下迅速排出油体,瞬间消除液压缸本体内的压力,极大地提升了设备的安全运行性。这些配置使得整个装置在提供高效性能的同时,也极大地降低了潜在的安全风险,适应了现代工业对高安全性和可靠性的严格要求。

6、作为一种优选的实施方式,所述排放泵上固定连接有进油控制模块,所述排放泵上且位于进油控制模块的一侧固定连接有排油控制模块,所述分送泵远离输送管的一侧连接有补油管,所述分送泵远离输送管的一侧对称固定连接有两个连接接口。

7、通过上述技术手段,使设备能够根据实时压力数据自动调整油体的流动,实现压力的精准控制。进油控制模块允许在下降速度过快时迅速加压,而排油控制模块则在上升速度需要加快时减压,两者的协调工作极大地优化了液压油缸的运行效率和安全性。

8、此外,整合的压力计与控制模块之间的电连接提供了连续的监控和即时反馈机制,使得整个装置能在任何工作状态下自动调整,保持操作稳定。这种自动化的压力调节不仅提升了操作的便捷性,还显著增强了装置的可靠性和耐用性。通过实现这些技术,本发明显著提高了工业应用中液压装置的性能和安全标准,满足了现代工业对高效率和高安全性的双重需求。

9、作为一种优选的实施方式,所述液压缸本体包括外壳,所述外壳的顶部等距固定连接有三个接头,所述外壳的内部对称设置有两个伸缩杆体,所述伸缩杆体的外侧均滑动连接有隔套,所述隔套的顶部固定连接有第一密封环,所述隔套的外侧且位于第一密封环的一侧活动连接有分离密封环,所述分离密封环呈三等分结构设置,所述隔套的一侧且位于外壳的一端固定连接有安装板,所述安装板与外壳之间通过螺钉连接。

10、通过上述技术手段,通过引入两个伸缩杆体和隔套的结构,有效地实现了液压缸在操作过程中的精准定位和空间利用,从而提升了伸缩效果的平稳性及回程运动的可靠性。隔套的存在不仅起到了限位功能,还为油液注入提供了必要的空间,确保了运动的连贯性,外壳顶部等距的三个接头提供了稳固的结构连接点,而伸缩杆体外的隔套配合顶部的第一密封环以及更为关键的分离密封环,共同形成一个多级密封机制。第一密封环初步防止油泄漏,而分离密封环则是核心密封部件,其三等分结构和高弹性材料使它能紧密贴合于外壳的内壁,不仅保证了运动的流畅性与稳定性,而且在密封防护方面设有多重保障,显著增强了装置的综合性能和长期使用的可靠性。

11、作为一种优选的实施方式,两个所述伸缩杆体相远离的一端均延伸至外壳的外侧且固定连接有连接端,两个所述伸缩杆体相靠近的一端均固定连接有第一顶板,所述伸缩杆体的外侧且位于第一顶板的一侧固定连接有第二顶板,对应所述第一顶板与第二顶板之间固定连接,所述第一顶板的外侧固定连接有第二密封环,所述第一顶板的外侧且位于第二密封环的一侧固定连接有第三密封环,所述第一顶板的外侧且位于第二密封环与第三密封环之间固定连接有第四密封环。

12、通过上述技术手段,实现了高效且灵活的动力传递与限位控制。第一顶板作为与油体直接接触的部分,有效转化油体的压力为伸缩杆体的动力,保障了液压缸的准确响应与运动。同时,第二顶板的设计为伸缩杆体移动设定了明确的限位,确保运动不超出预定范围,增强了设备的操作安全性和稳定性,而通过设置多层密封结构,不仅提供了多重防护,防止油泄漏,还保障了内部机械部分免受外部环境影响,极大地延长了设备的使用寿命。这些密封环的精心配置,确保了液压装置在高压环境下的可靠密封,减少了维护成本和可能的停机时间。

13、作为一种优选的实施方式,所述分离机构包括分离器,所述分离器由两个相同结构的盒体组成,所述分离器的外侧对称固定连接有两个第一油管,所述分离器远离第一油管的一侧对称固定连接有两个第二油管,其中一个所述第二油管的一端固定连接有三通,所述三通的两个连接处均固定连接有两个第四油管。

14、通过上述技术手段,实现了油体的高效管理和优化流动,显著提升了整个液压装置的性能和可靠性。

15、作为一种优选的实施方式,所述分离器的内部开设有调节槽,所述调节槽设置为弧面,所述调节槽的内部滑动连接有调节杆。

16、通过上述技术手段,通过设置弧面的结构,这样可以保证接触效果,同时在操作上可以更加便捷。

17、作为一种优选的实施方式,所述调节杆的外侧固定连接有四个堵块,所述堵块的外侧均套设有密封条,所述分离器的两侧均开设有配合第一油管、第二油管和第三油管配合使用的通孔,且两侧的通孔呈交叉结构设置,对应两个通孔之间的中心距与对应两个堵块之间间距相同。

18、通过上述技术手段,调节杆及其配套的堵块和密封条的设计有效增强了分离器的操作灵活性与安全性。堵块与通孔的精确配合,允许分离器实现单向开启、单向闭合、双向开启和双向闭合等多种状态,从而适应不同的工作条件和需求,提供了对液压缸本体的精确控制与限位,此外,堵块的应用不仅优化了油路的控制,而且作为一种安全机制,增加了装置的可靠性。在电力供应中断或其他紧急情况下,堵块能够保持液压缸本体在安全状态,无需额外电力供应,这大大降低了潜在的操作风险和维护需求,这种设计不仅提高了设备的使用灵活性和安全性,而且通过减少对电力的依赖,增加了设备在极端或非标准操作条件下的可靠性和自主性。

19、作为一种优选的实施方式,所述调节杆的一端延伸至分离器的外侧且固定连接有调节端,所述第一油管均与对应连接接口相连接,所述第二油管与位于外壳中心位置的接头相配合,所述第四油管均与其他两个对应的接头配合使用。

20、通过上述技术手段,通过上述的设置,可以使控制机构、液压缸本体和分离机构进行连接,从而达到协同工作的目的。

21、与现有技术相比,本发明的优点和积极效果在于:

22、1、当液压缸本体运行中遇到需要降低速度时,进油控制模块可对油体进行增补,以对抗过高的下行压力,保证油缸的平稳运行。反之,若回程速度过慢,则通过排油控制模块进行泄油,调整油压,达到期望的速度和性能,通过进油控制模块和排油控制模块的智能调控,可根据实际工况需求自动调整油体的流量和速度,实现了液压缸的缓降效果,从而保证设备操作的平滑性和准确性,降低了机械损耗和操作风险;

23、2、排放泵可迅速启动,直接排出控制机构与分送泵之间的油体,实现液压缸本体的瞬间消力。此外,堵块可与通孔配合,通过手动或自动调整,使分离器处于不同的状态,为装置提供额外的安全保障,本装置加强了设备的安全性,能够在出现异常或紧急情况时快速响应,保证人员和设备的安全。通过配备紧急排放泵和堵块的设计,即使在电力供应中断或装置故障的情况下,也能保持操作的安全性,及时停止或控制液压缸的运动。

本文地址:https://www.jishuxx.com/zhuanli/20240729/169345.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表