一种数控机床故障预警系统的制作方法

- 国知局

- 2024-07-30 09:23:08

本发明属于加工预警领域,涉及数控机床预警技术,具体是一种数控机床故障预警系统。

背景技术:

1、在数控机床的制造作业期间,由供电网络波动、不合理的加工指令设置或机械组件的非正常运转等因素,可促发各运动轴在动态操作中遭遇瞬时过电流现象。尽管此类电流因持续时间短而规避了即时报警系统的触发,但其潜在影响效应却易被低估。虽然单独事件未达到电机保护装置的报警阈值,但频发累积的冲击电流将对驱动电机的性能与耐用性构成重大损害,进而导致机床定位精度衰减、机械构件加速损耗及结构连接松弛等问题。

2、现有数控机床的控制系统架构大多采纳开环或半闭环反馈设计,此设计局限性在于难以实现在加工周期中的精细反馈校正,影响加工精度,并限制了系统自我诊断异常状况的能力。

3、此外,现有技术在量化与评估此类瞬时过电流事件的累积效应方面尚存缺陷,未能构建有效机制以前瞻性地辨识并预警潜在的运行风险,这一短板成为生产中断与故障发生的潜在诱因。

技术实现思路

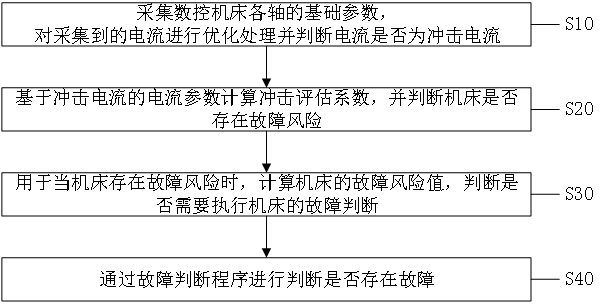

1、本发明旨在至少解决现有技术中存在的技术问题之一;为此,本发明提出了一种数控机床故障预警系统,用于解决数控机床在运行过程中遭到冲击电流对驱动电机及数控机床整体稳定性带来影响,但又无法对冲击电流进行评估来判断影响程度并做出报警的技术问题,本发明通过持续采集数控机床各轴驱动电机的实时运行电流数据,特别聚焦于瞬态冲击电流的探测;通过对电流信号进行处理,将捕捉到的冲击电流事件进行时间戳记录及幅度特征提取,实现对其频率、强度及持续时间的精细化统计分析;基于此分析结果,对数控机床进行性能评估,并进行程序自检判断数控机床状态来解决上述问题。

2、为实现上述目的,本发明的第一方面提供了一种数控机床故障预警系统,包括:

3、数据采集模块:用于采集数控机床各轴的基础参数;其中基础参数包括驱动数据和运行数据;驱动数据包括驱动电机的电流、电压、转速,运行数据包括轴的运行轨迹、定位位置;

4、数据处理模块:用于分析采集到的电流是否为冲击电流;是,基于冲击电流的电流参数计算冲击评估系数,并判断机床是否存在故障风险;其中,电流参数包括冲击电流的电流值、持续时间以及触发频率;

5、预警模块:用于当机床存在故障风险时,计算机床的故障风险值;基于故障风险值执行故障判断程序,完成机床的故障判断;其中,故障风险值用于评估机床存在故障的可能性,故障判断程序用于测试机床是否存在故障。

6、首先对数控机床电机的运行电流进行实时监测,特别是那些可能对电机造成潜在损害的冲击电流。通过采用滤波和去噪技术对采集到的电流信号进行优化处理,有效排除了环境干扰,确保了数据的准确性与可靠性。

7、对经过优化处理后的电流数据进行深入分析,识别出冲击电流事件,并记录其幅度、持续时间和频率。通过对这些数据的统计,数据处理模块能够量化电机所受冲击电流的影响程度,为每台电机建立起详细的使用状况档案,便于追踪电机的健康状态和预测潜在的维护需求。

8、基于统计出的冲击电流数据,数据处理模块进一步计算故障风险值,这是一个综合考量电流冲击强度、频率等因素后得出的指标,能够客观反映电机因冲击电流所面临的故障风险。这一评估不仅限于电机本身,还能辅助判断是否有可能因此引发的其他机械故障,为维护决策提供数据支持。

9、通过持续监测和分析,数控机床能在故障可能性初现端倪时即刻发出预警,使维护团队能够在故障发生前介入,采取预防措施,避免突发故障导致的生产中断,保障生产连续性和效率。

10、进一步的,基于冲击电流进行电流风险数值计算并判断是否存在故障风险,包括:

11、当单次加工周期累计的冲击评估系数超过第一冲击阈值或所有加工周期累计的冲击评估系数超过第二冲击阈值则判断存在故障风险。

12、冲击电流对驱动电机的影响单次触发并不能体现出来,但当驱动电机受到的冲击电流幅度越大、持续时间越长和频率越高时越容易导致故障。

13、进一步的,当单次加工周期累计的冲击评估系数超过第一冲击阈值或所有加工周期累计的冲击评估系数超过第二冲击阈值则判断存在故障风险,包括:

14、通过公式cjpgn=[ζ1×t1n×exp(1)+ζ2×t2n×exp(2)+ζ3×t3n×exp(3)]/cjtn计算第n次加工周期的冲击评估系数cjpgn,其中ζ1、ζ2、ζ3为比例系数,且为正数;t1n为第n次加工周期冲击电流超过额定电流0-100%时的累计时长,t2n为第n次加工周期冲击电流超过额定电流100%-150%的累计时长、t3n为第n次加工周期冲击电流超过额定电流150%的累计时长,cjtn为机床运行时间n为单次加工周期编号且为正整数。

15、通过公式cjpgn=(cjpg1+cjpg2+cjpg3+…+cjpgn)计算所有加工周期累计的冲击评估系数为cjpgn。

16、进一步的,所述计算机床的故障风险值,包括以下步骤:

17、将正在执行的程序导入到时间中断程序中;

18、时间中断程序通过监控正在执行的程序获得驱动电机的设定值与反馈值,并计算故障风险值,其中,故障风险值是指驱动电机的设定值和反馈值的差的绝对值。

19、通过编程设置的时间中断,可以在固定的间隔周期内自动执行特定的监控任务。这样做的好处是可以确保监控操作的定时执行,不受主程序执行其他任务时长的影响,从而提高监控的实时性和准确性。时间中断触发时,程序会定期读取两个关键参数:电机的设定值(期望输出)和电机的反馈值(实际输出)。

20、故障风险值在正常范围内是可接受的,反映了系统响应过程中的自然波动或轻微的外部干扰。然而,当这个差异超过预设的阈值时,就被视为异常情况,表明可能有外部干扰加剧、电机故障、控制算法问题等情况发生,需要进一步关注和解决。及时识别并处理这种故障风险值对于保证生产安全、维持产品质量和提高设备效率至关重要。它能帮助预防电机过载、避免设备损坏,同时也确保了控制系统的稳定性和精确性。

21、进一步的,在所述完成机床的故障判断之前,基于故障风险值判断是否执行故障判断程序,包括:

22、设置第三阈值;

23、判断故障风险值是否超过第三阈值,是,则判断需要进行故障判断程序;否,则继续执行程序。

24、进一步的,故障判断程序的流程,包括以下步骤:

25、将轴定位到评估位置,计算实际位置与评估位置的位置偏差值,所述评估位置是指预设的基准位置,位置偏差值包括第一位置偏差值和第二位置偏差值。

26、判断第一位置偏差值是否超过第一位置阈值或第二位置偏差值是否超过第二位置阈值,是,则触发数控机床报警程序;否,则进行振动检测;

27、在评估速度下定位轴,测量轴在目标位置的摆动幅度,所述评估速度是预设的基准速度;

28、判断实际摆动幅度是否超过摆动阈值,是,则触发数控机床报警程序,否,则进行电流曲线检测,摆动阈值是指数控机床在稳定状态下产生的摆动基准值;

29、将轴沿评估轨迹运行,记录电机实际电流曲线,将实际电流曲线与评估电流曲线进行比较并计算电流曲线差值;所述评估轨迹是指预设的基准轨迹,所述评估电流曲线是指按照指定速度在评估轨迹上运行时产生的电流曲线。

30、判断电流曲线差值是否超过曲线阈值,是,则触发数控机床报警,否,数控机床维持正常工作状态。

31、预警是一种主动式的故障预防措施,旨在提前发现设备的潜在故障或性能下降,而不是等到故障发生后才进行被动响应。这样可以及时进行维护干预,减少因设备突然故障导致的生产中断,保障生产的连续性和效率。

32、传统的开环或半闭环控制系统可能无法实时、准确地反映设备的运行状态,特别是精度方面的细微变化。而通过故障判断实现的闭环检测,意味着能够不断地将实际加工结果或设备状态与预期目标进行比较,一旦发现偏差超出允许范围,即可立即触发预警,从而迅速采取措施校正,保持设备的高精度运行。

33、故障判断通过提前发现和解决潜在问题,避免了因设备故障导致的大规模生产延误或产品报废,这对于生产高精度、高附加值产品的数控机床来说尤为重要,能够有效控制成本,保护企业利益。

34、进一步的,将轴定位到评估位置,计算实际位置与评估位置的位置偏差值包括:

35、电机按照预设的基准位置进行n1次定位,每次定位后记录实际到达的位置,其中,基准位置有两个基准点,基准长度为两个基准点之间的距离,n1为正整数;

36、对于每次定位,计算实际位置与最近基准点之间的偏差,得到n1组第一位置差值,筛选出第一位置差值中绝对值最大的偏差,作为最终的第一位置偏差值。

37、对比每次定位运行的总长度与基准长度,记录每次的差值,得到n1组第二位置差值,筛选出第二位置差值中绝对值最大的作为最终的第二位置偏差值。

38、通过比较各轴定位位置与基准位置的偏差,以及通过比较定位长度和基准长度的偏差来判断数控机床是否存在机械部件磨损、松动或程序问题等从而影响定位精度导致偏差过大。

39、进一步的,在评估速度下定位轴,测量轴在目标位置的摆动幅度,包括:

40、数控机床轴按照一个预设的评估速度进行n2次定位,其中n2为大于1的正整数。

41、每次定位指令完成后,数据处理模块计算轴在稳定状态下的摆动幅度。

42、从n2次定位中,找出摆动幅度数值最大的一次,将其定义为实际摆动幅度。

43、通过实际摆动幅度来评估轴在该评估速度下的动态性能和定位稳定性,如果摆动幅度过大,可能指示存在机械松动、控制系统调整不当或其他潜在问题。

44、与现有技术相比,本发明的有益效果是:通过本技术,可以提前发现设备的潜在故障或性能下降,而不是等到故障发生后才进行被动响应。这样可以及时进行维护干预,减少因设备突然故障导致的生产中断,保障生产的连续性和效率。通过故障判断实现的闭环检测,意味着能够不断地将实际加工结果或设备状态与预期目标进行比较,一旦发现偏差超出允许范围,即可立即触发预警,从而迅速采取措施校正,保持设备的高精度运行。通过提前发现和解决潜在问题,避免了因设备故障导致的大规模生产延误或产品报废,这对于生产高精度、高附加值产品的数控机床来说尤为重要,能够有效控制成本,保护企业利益。

本文地址:https://www.jishuxx.com/zhuanli/20240730/149303.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。