一种针对动态事件的车间闭环控制方法、程序产品、计算机可读存储介质及系统

- 国知局

- 2024-07-30 09:29:01

本发明属于智能车间调度领域,涉及一种针对动态事件的车间闭环控制方法、程序产品、计算机可读存储介质及系统,更具体地,涉及一种应用于车间调度的动态事件处理技术。

背景技术:

1、智能制造是以新一代信息技术为基础,存在于设计、生产、管理、服务等制造活动的各个环节。它可以在制造过程中进行分析、推理、判断、构思和决策等智能化活动。通过与智能机器一起工作,部分取代人类专家在制造过程中的工作。它将制造业自动化的概念更新为灵活、智能和高度集成。同时,也是提高制造效率的重要手段。因此,如何整合和利用新一代信息技术(如云计算、物联网、大数据、人工智能、数字孪生等)建设智能工厂,实现智能制造,是当今社会共同关注的问题。

2、实现无人工厂是智能制造的终极目标之一。无人工厂是指所有生产活动都由电子计算机控制,并在第一线使用机器人代替工人的工厂。可以大大减少工人带来的不稳定性和局限性,对提高生产质量,降低生产成本具有重要意义。要实现无人工厂,就要求工厂是可控的。但是,目前的制造系统是一个开环系统,生产者无法实时了解生产经营过程中的所有情况。生产系统总是会遇到一系列动态事件,如机器故障、可变的交货日期和新订单的到达。这些动态事件使得实际生产不会按照原来的调度方案进行。

3、当前已经有了众多的动态事件处理技术,但是这些动态调度技术是在动态事件发生后构建的。虽然它们可以非常有效地解决这些问题,但它们仍然是一种纠正措施,不能针对动态事件的发生。

4、因此,亟需一种能够应用于车间调度的动态事件处理技术来解决上述技术问题。

技术实现思路

1、针对现有技术的以上缺陷或改进需求,本发明提供了一种针对动态事件的车间闭环控制方法、程序产品、计算机可读存储介质及系统,其目的在于,解决现有的车间调度方法无法针对动态事件的发生导致的不适用于智能车间闭环控制的技术问题。

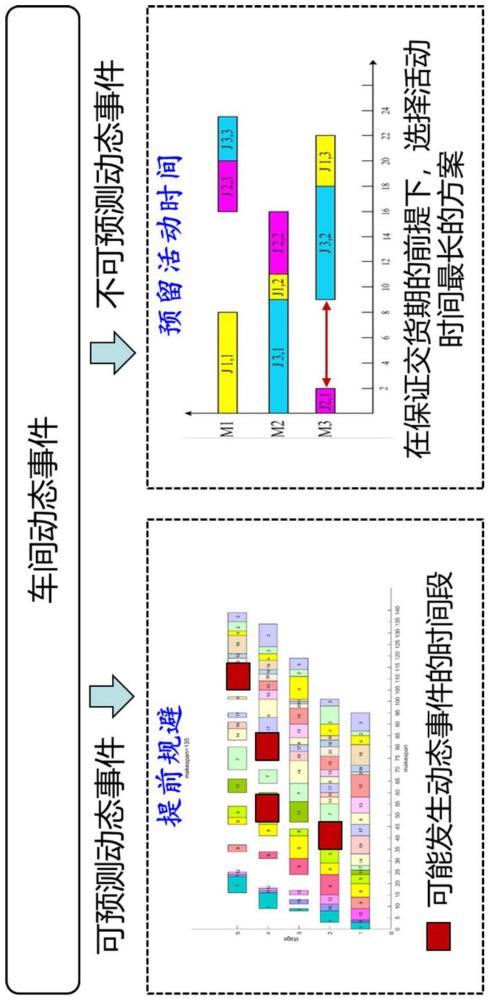

2、为实现上述目的,按照本发明的一个方面,提供了一种针对动态事件的车间闭环控制方法,根据车间中可能发生的动态事件和对应的时间节点,对于可预测的动态事件,在生成初始调度方案时应提前避免;对于部分不可预测的动态事件,在生成初始调度方案时应保留活动时间;由此建立基于工况预测的动态事件主动处理模型,进而通过求解该动态事件主动处理模型,生成车间调度方案;

3、所述动态事件主动处理模型如下:

4、目标函数:

5、

6、约束条件:

7、

8、

9、

10、

11、a+b≥1 (1.6)

12、a(bi,j-pbj)+b(pej-ei,j)≥0(1.7)

13、

14、

15、其中,at为总活动时间;atij为活动时间;n为总工件数;m为总机器数;i为工件的下标,i∈n;j为机器的下标,j∈m;k为工件排序中第k个位置的工件;ei,j为工件i在机器j上的加工结束时间;pbj为数字孪生预测机器j上的动态事件开始时间;pej为数字孪生预测机器j上的动态事件结束时间;为当前加工序列;为当前加工序列中第1个工件在第1个机器上的完成时间;为当前加工序列中第1个工件在第1个机器上的加工时间;为当前加工序列中第k个工件在第1个机器上的完成时间;为当前加工序列中第k个工件在第1个机器上的加工时间;为当前加工序列中第k个工件在第j个机器上的完成时间;为当前加工序列中第k个工件在第j个机器上的加工时间;为当前加工序列中第n个工件在第m个机器上的完成时间;dt为交货期;a、b均为0-1之间的变量。

16、进一步地,还包括根据当前时间节点的正向和反向信息,主动调整车间调度方案。

17、进一步地,所述的主动调整车间调度方案,包括每间隔固定的时间段就定点检测当前产量与计划产量的差值,如果差距达到阈值,则动态执行车间调度。

18、进一步地,所述的主动调整车间调度方案,包括如下步骤:

19、step1:在车间调度方案执行过程中实时检测当前产量与计划产量的差值,如果差值达到阈值,则执行step2,否则继续进行当前加工;

20、step2:读取前一阶段每个工件的造成误差的动态事件以及对应的误差时间,将该误差带入到预测模型中,预测下一阶段每个工件可能存在的误差;

21、step3:依据step2预测的误差以及此时剩余的加工任务,重新执行动态事件主动处理模型,生成新的车间调度方案,从而规划下一阶段的加工任务。

22、进一步地,还包括如下对车间调度方案进行快速评价与优化的步骤:

23、离线训练resnet网络模型:

24、构建resnet网络模型,所述resnet网络模型用于预测交换加工序列中相邻工件后总加工时间是否是缩短,采集历史调度数据构建训练数据集,利用所述训练数据集训练所述resnet网络模型;

25、在线评价与优化:

26、根据求解动态事件主动处理模型获得的车间调度方案,生成初始加工序列;将所述初始加工序列中任意两个相邻工件作为目标工件,利用训练好的所述resnet网络模型预测交换所述目标工件位置后总加工时间是否缩短,若总加工时间缩短,则交换所述目标工件;否则不交换所述目标工件;直至交换所述初始加工序列中所有相邻工件均无法缩短总加工时间,则将此时的加工序列作为最优加工序列输出,得到最优车间调度方案。

27、按照本发明的另一方面,提供了一种针对动态事件的车间闭环控制程序产品,当所述车间闭环控制程序产品被调用执行时,实现如前任一项所述的车间闭环控制方法。

28、按照本发明的另一方面,提供了一种计算机可读存储介质,存储有如前所述的针对动态事件的车间闭环控制程序产品。

29、按照本发明的另一方面,提供了一种针对动态事件的车间闭环控制系统,包括如前所述的计算机可读存储介质。

30、总体而言,本发明所构思的以上技术方案与现有技术相比,能够取得下列有益效果:

31、(1)本发明通过建立一种新的面向动态事件处理方法,基于动态事件的可预测性,即可能的动态事件和及其对应的时间节点,设计了针对不同动态事件的处理模型,在此基础上求解得到的车间调度方案不仅提前考虑了可预测的动态事件,而且针对不可预测的(即有可能随时发生的动态事件)预留了相应的活动时间,进而能够在提高生产稳定性以及产品质量的同时,降低产品制造周期。

32、(2)本发明对可预测动态事件的提前规避可以使得调度方案的稳定性和质量大幅上升,能够去除由于车间动态事件发生而带来的生产加工不稳定的问题,使得调度方案的可靠性增加。

33、(3)本发明在设计的动态事件主动处理模型中对不可预测动态事件的预留活动时间可以让调度方案的稳定性进一步提升,通过在多种满足交货时间约束的调度方案中选择活动时间最长的方案,能够增加整体调度计划的鲁棒性,更加利于应对各类突发事件。

34、(4)本发明在执行车间调度方案的过程中对当前产量与计划产量的差值进行实时监控,并根据监控结果动态更新车间调度方案,从而降低由于没有考虑初始调度方案和后续可能发生的动态事件的干扰,导致的最终车间运行与初始方案之间的差距逐渐增大的问题。

35、(5)本发明针对动态事件主动处理模型求解得到的初始车间调度方案提出了基于resnet网络模型的快速评价与优化的方法,在误差允许的范围内能够进一步提升算法计算效率,非常适合动态生产环境下的高效调度。

本文地址:https://www.jishuxx.com/zhuanli/20240730/149599.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表