一种基于容器的实时温度控制调节系统的制作方法

- 国知局

- 2024-07-30 09:29:56

本发明涉及温度控制,尤其涉及一种基于容器的实时温度控制调节系统。

背景技术:

1、葡萄酒是世界三大发酵酒之一,具有广阔的市场前景。传统意义上的葡萄酒酿造大国主要包括欧洲、美洲、澳洲部分国家。而在工业酿造葡萄酒的过程中,都是通过将原料放入罐内进行发酵以酿造葡萄酒,而在这一过程中,其温度对葡萄酒的质量将起着至关重要的影响,温度过高或过低都会对葡萄酒的质量产生不良的影响,所以在葡萄酒的酿造过程中十分重视温度的变化,只有实时的控制好温度,才能保证发酵的顺利进行,从而保证葡萄酒的质量。

2、而目前在葡萄酒发酵过程中,需要对其温度进行调控时,多采用温度传感器对罐内葡萄酒的温度进行实时采集,并与预设的温度进行对比,从而确定葡萄酒温度是否合适,并对其温度进行调控,以此保证处于恒温发酵状态,但是需要说明的是,在葡萄酒发酵过程中,由于其温度变化是一个复杂的时变动态过程,具有很强的非线性、强耦合和大时滞特性,也即是现有技术在对温度进行测量时,大多通过传感器对温度测量后,将其温度数据进行直接传出,并基于该温度数据对温度进行控制调节,但是由于发酵是一个持续性过程,其热量是持续散发的,因此对于传感器直接测温数据来说,随着信号传输路径及传输时间因素,其温度会持续动态变化,从而导致在温度调节时,其温度调节基础出现变化,从而造成温度调节出现困难,极易产生较大的超调,从而难以确保工艺要求值,进而严重影响酒类质量。

技术实现思路

1、本发明目的在于提供一种基于容器的实时温度控制调节系统,以解决现有技术中存在的上述问题。

2、本发明通过下述技术方案实现:

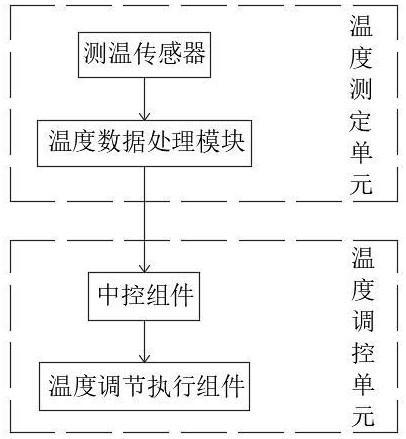

3、一种基于容器的实时温度控制调节系统,包括布设在容器罐内的温度决策控制系统,所述容器罐包括外罐体和内罐体,所述温度决策控制系统包括温度测定单元和温度调控单元,所述温度测定单元位于内罐体内,并用于对内罐体内的温度进行测定预测并输出温度预测结果至温度调控单元,所述温度调控单元位于外罐体与内罐体之间,用于接收温度预测结果并实时对内罐体的温度进行调控;

4、所述温度测定单元包括测温传感器和集成在测温传感器内的温度数据处理模块,所述测温传感器用于对内罐体内部的温度进行采集,所述温度数据处理模块基于内部搭建的温度预测模型,在接收到测温传感器传来的温度采集数据后,进行实时预测和校正,以向温度调控单元输出精确的温度测定预测结果,所述温度预测模型基于lstm神经网络模型构建,所述lstm神经网络模型包括输入层、循环层和输出层,所述输入层用于接收温度测定数据并生成带有滞后效应的历史温度数据序列作为模型输入,所述循环层基于模型输入的历史温度数据序列进行循环迭代,并分解捕捉历史温度数据序列中的温度数据与时间之间的依赖关系并生成动态特征输出,所述输出层基于循环层输出的动态特征进行线性变换并映射到当前预测区间的温度数据,从而得到温度预测结果并输出。

5、需要说明的是,在现有技术中,对于葡萄酒发酵的温度控制,其大多为两个相互分离的过程,即温度采集和调控,而在温度采集时,由于葡萄酒发酵过程中的温度变化是一个复杂的时变动态过程,具有非线性、耦合和大时滞等特性,因此导致其采集后的温度数据传输至调控单元时,由于传感器信号传输时延的影响,其温度已经发生变化,从而导致调控基础不稳定,因此导致温度调控出现困难和超调,从而难以确保工艺要求值。有鉴于此,本方案通过建立基于lstm神经网络的温度预测模型,将温度预测与调控合二为一,使得预测结果直接用于调控,减少了传感器信号传输路径的影响,提高了调控精度和稳定性,也即是在本方案中,在测温传感器采集到当前时刻的温度数据后,将其传输至温度数据处理模块中后,其通过基于lstm神经网络的温度预测模型捕捉温度数据与时间之间的依赖关系,并生成动态特征输出,从而能够有效应对葡萄酒发酵过程中的温度时变动态特性,以此对信号传输时的温度变化进行准确预测,从而实现对内罐体内的温度进行实时预测校正,进而准确输出温度测定预测结果,使得调控单元能够及时获取准确的预测结果,从而保障了调控的精度和稳定性,避免了传统方法中由于信号传输路径和传输时间因素引起的调控困难和超调现象,以此确保葡萄酒温度始终处于恒定可控状态,从而保证葡萄酒质量。

6、作为优选,所述输入层内嵌设有转换层,所述转换层用于对测温传感器采集到的温度采集数据进行优化处理生成温度数据序列并传递至循环层,所述优化处理过程包括:利用惯性节算法对温度采集数据进行降噪和平滑处理以消除噪声并保留数据的主要趋势,从而输出经过降噪和平滑处理后的温度数据序列;而后通过滞后环节引入历史数据信息对经过降噪和平滑处理后的温度数据序列进行滞后处理以转化为滞后温度数据序列。需要说明的是,本方案通过惯性环节算法能够有效降低采集数据中的噪声干扰,并保留数据的主要趋势,进而消除由传感器采集过程中可能存在的温度噪声数据,提高数据的准确性和稳定性,为后续的温度预测模型提供更可靠的数据基础,同时滞后环节的引入使得经过降噪和平滑处理后的温度数据序列转化为滞后温度数据序列。这样做的目的在于利用历史数据信息,捕捉温度变化的动态特征,并将其纳入到预测模型中,增强了模型对温度变化的理解和预测能力,进一步提高了预测的准确性和稳定性。

7、作为优选,所述滞后处理包括:先收集温度采集数据和时间,对其进行预处理确保数据一致性;将温度采集数据和时间作为变量特征输入;根据滞后效应需求,确定两个变量特征的权重系数,同时引入其变量特征的滞后时间步数,以计算生成滞后温度数据序列。通过上述处理,实现了滞后处理,使得模型能够考虑到温度数据和时间的历史信息,并据此生成带有滞后效应的数据序列,从而提升了模型的预测能力,使得模型能够更好地捕捉温度数据与时间之间的关联性,提升了模型对温度变化的预测能力和稳定性,为葡萄酒温度的准确预测和调控提供了可靠保障。

8、作为优选,所述循环层包括输入门、遗忘门、输出门和记忆细胞层;其通过输入门利用sigmoid激活函数将滞后温度数据序列进行迭代计算,将历史温度数据趋势信息进行整合保留在记忆细胞层中,通过遗忘门将历史温度数据趋势信息中的瞬时波动温度数据信息进行遗忘删除,并结合输出门的tanh激活函数捕捉温度数据序列中的温度数据与时间之间的依赖关系并生成动态特征输出。该方案结合了输入门、遗忘门、输出门和记忆细胞层的门控机制,以及sigmoid和tanh激活函数的使用。这种结合能够有效地控制信息的流动和转换,并在模型中引入非线性,从而提高了模型的表达能力和预测精度

9、作为优选,所述内罐体转动设置在外罐体内,所述内罐体的底部设有用于驱动内罐体进行转动的电机,且内罐体的顶部通过转动配合的法兰盘与外罐体相连接,在法兰盘的底部中间设有竖直向下的连接杆,所述测温传感器设有多个,且多个测温传感器等距安装在连接杆的外部,用于对内罐体上、中及下部位置处进行温度采集,在所述法兰盘的底部四周位置处还设有搅动杆,在所述搅动杆的外部设有多个与测温传感器相对应的搅拌机构,任一所述搅拌机构包括多个自上而下交错分布的搅拌叶,且多个搅拌叶的外轮廓线呈倾斜向下的螺旋状。这里进一步需要说明的是,在葡萄酒发酵时,其本身为动态持续过程,且在罐体内不同区域位置处的发酵状态并不是十分一致的,因此导致其罐体内不同区域位置的温度并不相同,因此对于本方案来说,其通过上述技术方案的设计,内罐体内不同深度位置处的温度得以有效采集检测,实现了对发酵过程的全方位监控,有助于及时发现和解决发酵过程中可能存在的温度不均匀现象,且实现对不同区域位置的温度进行单独采集监测,同时通过上述方案设计的内罐体转动和搅动杆的相互联动作用,可以实现对内罐体内的发酵物料进行一定程度的搅拌,从而促进其发酵过程,同时通过搅拌也能将位于内罐体边缘(远离测温传感器)位置处的物料移动至靠近测温传感器附近,从而便于测温传感器对温度进行采集,以达到对罐体内的温度进行全面监测采集。

10、作为优选,所述温度调控单元包括温度调节执行组件和中控组件,所述中控组件预设有温度阈值,其在接收到输出层输出的温度预测结果,将温度预测结果与预设温度阈值进行比较,并基于比较结果向温度调节执行组件发出调节信号指令,以启动温度调节执行组件并对容器罐温度进行调节。基于上述,有效保障了发酵过程中温度的稳定性和可控性,从而保障了产品质量和产量的稳定性,且稳定的温度条件有助于保证微生物的正常生长和代谢,提高了葡萄酒发酵过程的效率和产量。

11、作为优选,所述温度调节执行组件包括夹套和温度调制组件,所述夹套同轴套设在内罐体的外部,且中控组件设于夹套的外部下方,所述夹套通过套设在其外部中间位置处的滚动轴承环与外罐体转动连接,在夹套的顶部和底部还分别设有传动组件,通过所述传动组件用于内罐体旋转时,带动夹套反向转动,所述温度调制组件包括加热水箱、制冷水箱和传热套,所述加热水箱和制冷水箱分别设置在夹套的外部两侧,所述传热套嵌设在夹套内壁,且沿夹套的轴向方向分为三组,三组所述传热套分别对应内罐体的上部、下部和中部位置,任一所述传热套的内壁设有多组相互交错的热管和冷管,所述热管与冷管分别通过循环管路与加热水箱和制冷水箱相连通,且循环管路上设有与中控组件信号连接的控制阀。基于上述记载,将夹套设置在内罐体外部,其与内罐体滚动连接,并通过传动组件与内罐体的旋转相反转动,并进一步设置热水箱、制冷水箱和传热套,通过其相互协同配合,实现了对内罐体的全方位温度调控,确保内罐体各部位的温度得到均匀调节,从而保证了发酵过程中的温度均匀性,提高了产品质量和稳定性,同时在传热套内设有多组相互交错的热管和冷管,并通过循环管路与加热水箱和制冷水箱相连通,而中控组件根据预设的温度阈值和实时的温度监测结果,自动调节加热水箱和制冷水箱与热管和冷管之间的循环管路上的控制阀的开合程度,从而对加热水箱中的热水和制冷水箱中的冷水通过循环管路进入至热管和冷管中的流量进行控制调节,以此实现对发酵罐内温度的自动化调节,减少了人工干预的需要,提高了生产效率和温度调节的准确性。

12、本发明与现有技术相比,具有如下的优点和有益效果:

13、本方案通过建立基于lstm神经网络的温度预测模型,将温度预测与调控合二为一,使得预测结果直接用于调控,减少了传感器信号传输路径的影响,提高了调控精度和稳定性,也即是在本方案中,在测温传感器采集到当前时刻的温度数据后,将其传输至温度数据处理模块中后,其通过基于lstm神经网络的温度预测模型捕捉温度数据与时间之间的依赖关系,并生成动态特征输出,从而能够有效应对葡萄酒发酵过程中的温度时变动态特性,以此对信号传输时的温度变化进行准确预测,从而实现对内罐体内的温度进行实时预测校正,进而准确输出温度测定预测结果,使得调控单元能够及时获取准确的预测结果,从而保障了调控的精度和稳定性,避免了传统方法中由于信号传输路径和传输时间因素引起的调控困难和超调现象,以此确保葡萄酒温度始终处于恒定可控状态,从而保证葡萄酒质量;

14、本方案通过惯性环节算法能够有效降低采集数据中的噪声干扰,并保留数据的主要趋势,进而消除由传感器采集过程中可能存在的温度噪声数据,提高数据的准确性和稳定性,为后续的温度预测模型提供更可靠的数据基础,同时滞后环节的引入使得经过降噪和平滑处理后的温度数据序列转化为滞后温度数据序列。这样做的目的在于利用历史数据信息,捕捉温度变化的动态特征,并将其纳入到预测模型中,增强了模型对温度变化的理解和预测能力,进一步提高了预测的准确性和稳定性;

15、本方案巧妙的将内罐体与外罐体转动连接,且在内罐体顶部的法兰盘底部通过连接杆将测温传感器布设在不同位置处,可对内罐体内不同深度位置处的温度进行有效采集检测,实现了对发酵过程的全方位监控,有助于及时发现和解决发酵过程中可能存在的温度不均匀现象,且实现对不同区域位置的温度进行单独采集监测,同时通过设计的内罐体转动和搅动杆的相互联动作用,可以实现对内罐体内的发酵物料进行一定程度的搅拌,从而促进其发酵过程,同时通过搅拌也能将位于内罐体边缘(远离测温传感器)位置处的物料移动至靠近测温传感器附近,从而便于测温传感器对温度进行采集,以达到对罐体内的温度进行全面监测采集;

16、本方案巧妙地将夹套设置在内罐体外部,其与内罐体滚动连接,并通过传动组件与内罐体的旋转相反转动,并进一步设置热水箱、制冷水箱和传热套,通过其相互协同配合,实现了对内罐体的全方位温度调控,确保内罐体各部位的温度得到均匀调节,从而保证了发酵过程中的温度均匀性,提高了产品质量和稳定性,同时在传热套内设有多组相互交错的热管和冷管,并通过循环管路与加热水箱和制冷水箱相连通,而中控组件根据预设的温度阈值和实时的温度监测结果,自动调节加热水箱和制冷水箱与热管和冷管之间的循环管路上的控制阀的开合程度,从而对加热水箱中的热水和制冷水箱中的冷水通过循环管路进入至热管和冷管中的流量进行控制调节,实现了对发酵罐内温度的自动化调节,减少了人工干预的需要,提高了生产效率和温度调节的准确性。

本文地址:https://www.jishuxx.com/zhuanli/20240730/149653.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表