特别用于钟表的设有撞击式致动系统的微机械机构的制作方法

- 国知局

- 2024-07-30 09:45:17

1.本发明涉及一种尤其用于钟表的设有撞击式致动系统的微机械机构。2.本发明还涉及包括这种微机械机构的钟表机芯。背景技术:3.在钟表领域中,已知各种各样的复杂功能机构,其中一些需要特定的致动装置,特别是因为它们需要偶尔释放。4.例如,鸣响机构(striking mechanism)可以与传统钟表机芯相结合,以便特别是用作三问报时器或发出预定闹铃时间的信号。这种鸣响机构通常包括至少一个音簧,该音簧由蓝宝石、石英或金属材料诸如钢、青铜、贵金属或者金属玻璃制成。例如,该音簧可在手表框架中限定围绕钟表机芯的圆的至少一个部分。音簧通过其至少一端固定到音簧支架上,音簧支架本身刚性连接到手表机板上。5.为了致动鸣响机构,该鸣响机构的音锤例如靠近音簧支架可旋转地安装在机板上,以便击打音簧使其振动。被音锤击打的音簧所产生的声音尤其位于1khz到20khz的可听频率范围内。这使得可以向手表佩戴者发出具体时间、预定闹铃或三问报时的信号。6.如专利文献ep 1 574 917 a1中所示,手表的鸣响机构可以包括两个或更多个音簧,这些音簧通过其一端固定到同一个音簧支架上,该音簧支架本身刚性连接到机板。每个音簧可以用各自的音锤击打。为此,每个音锤由其自身的驱动弹簧驱动,该驱动弹簧必须被预先加载,以便朝向音簧驱动音锤,从而发出三问报时或闹铃时间的信号。两个减震反向弹簧各自设置成在休止模式下推回并保持两个音锤距音簧一定距离。在鸣响模式下,减震反向弹簧在每个音锤击打相应音簧之前以很大的力施加作用并减缓每个音锤的下落。这些反向弹簧允许在击打之后将每个音锤推回到其休止位置。还设置偏心轮用于设定反向弹簧的操作,以基本上避免每个音锤从相应音簧的任何反弹。7.已知致动系统的一个缺陷在于它们以最佳方式运行所需的能量的数量。该能量由发条盒提供,或者通过手动致动提供。8.例如,在鸣响机构的情况下,音锤必须被自动致动以便特别是通过发条盒提供的能量来操作。9.在手动加压的情况下,所需的压力可能相对较大,这对于使用该机构的人来说是不愉快的。10.更概括地说,还需要一种连续操作的致动系统。例如,在擒纵机构的情况下,机芯必须被保持在预定的频率。然而,目前除了与擒纵叉配合的擒纵轮之外,几乎没有其他选择,这种擒纵轮的能量消耗很大。不包括擒纵叉的天文钟擒纵机构是已知的。然而,这些机构的实施和致动都很复杂。技术实现要素:11.因此,本发明的目的是通过提供一种特别是用于钟表的创新的致动系统来克服前述现有技术的缺陷,其目的是避免使用其操作所需的大量能量。12.为此,本发明涉及一种特别是用于钟表机芯的微机械机构,该微机械机构包括具有特定功能的微机械装置,该微机械装置包括需要被机械移动以触发其操作的可动元件。13.该机构的显著之处在于,它包括用于致动该装置的致动系统,该致动系统包括可移动撞击器,该可移动撞击器配置成从释放位置移动到撞击位置,在该撞击位置,该可移动撞击器将释放微机械装置所需的动量传递给可动元件,该致动系统还包括磁体,该磁体配置成在撞击位置吸引可移动撞击器。14.一方面,磁体的吸引力用于将撞击器置于撞击位置。另一方面,撞击器将必要的动量传递给可动元件。通过撞击器的动量,可动元件接收足够的能量来释放微机械装置。因此,节省了致动撞击器和/或可动元件所需的能量。此外,所传递的能量基本上对应于撞击器的动量,因此相对恒定,其独立于用于致动撞击器的系统的能量,该系统因此形成具有恒定力的系统。15.通过本发明,微机械装置的致动能量较小。根据该致动系统,发条盒受力较小,或者手动致动更容易。16.此外,通过选择可动元件与撞击器之间的特定质量差,可以调整可动元件的速度。例如,可以选择质量减小的可动元件,其移动速度大于质量较大的撞击器的移动速度。较轻的可动元件快速移动,降低了对音簧冲击之后的反弹风险。17.根据本发明的一个具体实施例,可动元件包括导磁材料。18.根据本发明的一个具体实施例,撞击器包括导磁材料,以便被磁体吸引。19.根据本发明的一个具体实施例,可动元件在其休止位置与磁体接触。20.根据本发明的一个具体实施例,撞击器配置成以向可动元件施加冲击的方式撞击磁体。21.根据本发明的一个具体实施例,撞击器的释放位置与磁体之间的距离选择为使得在撞击位置磁体将撞击器吸引到磁体上。22.根据本发明的一个具体实施例,由撞击器传递的动量足够大以克服磁体作用在可动元件上的保持力,使得可动元件与磁体分离。23.根据本发明的一个具体实施例,该鸣响机构包括柔性引导件,可动元件安装在该柔性引导件上,以允许可动元件在其休止位置和冲击位置之间移动。24.根据本发明的一个具体实施例,柔性引导件配置成将可动元件压靠在磁体上。25.根据本发明的一个具体实施例,致动系统包括柔性引导件,撞击器安装在该柔性引导件上,以允许撞击器在释放位置和撞击位置之间移动。26.根据本发明的一个具体实施例,柔性引导件包括柔性带或柔性颈部。27.根据本发明的一个具体实施例,致动系统包括设有撞击器的旋转装置,该旋转装置配置为将撞击器带入释放位置。28.根据本发明的一个具体实施例,致动系统包括布置在旋转装置上的至少一个附加撞击器,优选两个附加撞击器,以便交替地将每个撞击器带入释放位置。29.根据本发明的一个具体实施例,旋转装置包括旋转毂部。30.根据本发明的一个具体实施例,旋转装置包括至少一个臂,并且每个臂承载一个撞击器。31.根据本发明的一个具体实施例,旋转装置包括围绕毂部成角度分布的多个臂。32.根据本发明的一个具体实施例,撞击器的质量大于可动元件的质量,例如,撞击器的质量是可动元件的质量的至少两倍。33.根据本发明的一个具体实施例,微机械装置是鸣响机构,该装置包括当被击打时能发出声音的至少一个谐振元件,该可动元件是能够在休止位置和冲击位置之间移动的音锤,在该冲击位置,该音锤击打谐振元件以使其振动。34.根据本发明的一个具体实施例,微机械机构是设有摆轮和擒纵机构的调节装置/调速装置,所述擒纵机构设有擒纵轮和与擒纵轮配合的棘爪杆(detent lever),摆轮由可动元件致动。35.根据本发明的一个具体实施例,可动元件在冲击位置击打摆轮。36.根据本发明的一个具体实施例,可动元件在冲击位置优选地通过单次撞击来击打摆轮。37.根据本发明的一个具体实施例,摆轮包括解锁擒纵叉瓦(gathering-pallet),该解锁擒纵叉瓦设置成移动棘爪杆以释放擒纵轮。38.根据本发明的一个具体实施例,该装置能够间或地被释放。39.根据本发明的一个具体实施例,磁体相对于钟表机芯是静止的。40.本发明还涉及包括这种微机械机构的钟表机芯。附图说明41.参考附图,将从下面的描述中清楚看到其他特征和优点,这些描述是出于提供信息而非限制的目的,其中:[0042]-图1是包括根据本发明第一实施例的撞击式鸣响微机械机构的钟表的示意图;[0043]-图2是图1的鸣响微机械机构的放大图;[0044]-图3是图1的鸣响微机械机构的示意图,其中撞击器处于释放位置;[0045]-图4是图1的鸣响微机械机构的示意图,其中撞击器处于与磁体的撞击位置,并且可动元件(这里是音锤)处于与音簧的冲击位置;[0046]-图5是图1的鸣响机构的示意图,其中撞击器不再处于撞击位置,也不处于释放位置,并且可动元件已经回到休止位置;[0047]-图6是根据本发明第二实施例的撞击式擒纵微机械机构的示意图;[0048]-图7是图6的擒纵微机械机构的示意图,其中棘爪杆由摆轮移动;[0049]-图8是图6的擒纵微机械机构的示意图,其中撞击器处于释放位置;[0050]-图9是图6的擒纵微机械机构的示意图,其中撞击器处于与磁体撞击的位置;[0051]-图10是图6的擒纵微机械机构的示意图,其中可动元件处于与摆轮的冲击位置;和[0052]-图11是图6的擒纵机构的示意图,其中摆轮处于运动中。具体实施方式[0053]如上文所述,本发明涉及一种微机械机构,其在第一实施例中具有鸣响机构1的特定功能。“特定功能”是指不同于与时间显示相关的常规功能的微机械功能。[0054]鸣响机构1旨在用于钟表10,例如图1所示的手表。钟表10包括中间部件2和钟表机芯3,优选为机械机芯,其例如设置有机板4和用以提供工作能量的发条盒弹簧。下文描述的实施例是基于“高斯磁炮(gaussian magnetic cannon)”原理与冲击过程中动量守恒原理的结合。[0055]在图1至图5中,鸣响机构1包括设有谐振元件5的微机械装置,谐振元件5例如为通常用于钟表鸣响机构中的音簧。谐振元件5允许在被击打时发出声音。在附图中,谐振元件5是包括直线部分6的杆件。谐振元件5优选地固定到机板4,以便在机板4的上方和附近延伸,例如在平行于机板4的平面的平面中延伸。[0056]谐振元件5的其他构型也是可行的。谐振元件5还可以包括圆形部分7,如图1所示,其特别是沿着中间部件2的内表面延伸。[0057]为了发出声音,机构1包括相对于机板4可移动的可动元件8,这里是音锤。可动元件8可在两个位置之间移动,一个是远离谐振元件5的休止位置9,另一个是冲击位置11,在冲击位置11,可动元件8击打谐振元件以使其振动。因此,谐振元件5产生在手表中传播的振动。手表的外部部分辐射这些振动,从而发出声音。具有不同形状的可动元件和谐振元件5的其他实施例也是可行的。[0058]这里,机构1包括柔性引导件12,可动元件8安装在该柔性引导件上,以允许可动元件8在其休止位置9和冲击位置11之间移动。柔性引导件12优选包括第一柔性带13,该第一柔性带13一方面组装到机板4上,另一方面组装到可动元件8上。当可动元件8处于休止位置9时,第一柔性带13优选地以基本平行于谐振元件5的方式布置。[0059]通过第一柔性带13的弹性变形,可动元件8从休止位置9移动到冲击位置11,或者相反。[0060]机构1还包括相对于机板4静止的磁体15。磁体15优选装配在机板4上。磁体15例如设置在面向谐振元件5的岬角部(promontory)14上。[0061]优选地,磁体15配置成将可动元件8保持在其休止位置9。为此目的,可动元件8包括导磁材料,其感应出可动元件8对磁体15的吸引力。[0062]或者,可以选择不包括导磁材料的可动元件8。在这种情况下,柔性引导件12配置成将预应力施加到可动元件上,以将可动元件压靠在磁体15上。[0063]因此,在休止位置9,可动元件8与磁体15的正面29接触。除了可动元件8击打谐振元件5的时刻之外,可动元件8一直保持在这个位置。柔性引导件12在岬角部14和谐振元件5之间组装到机板4上。因此,通过柔性引导件12,可动元件8可以在磁体15和谐振元件5之间移动。[0064]正面29优选具有基本平坦的表面。可动元件8具有例如圆柱形或球形形状。这些圆的形状允许可动元件8更容易地与磁体15的正面29分离。[0065]根据本发明,机构1包括用于致动可动元件8的系统。该系统配置成促使可动元件8从其休止位置9移动到冲击位置11。特别地,它用于将可动元件8与磁体15分离并允许可动元件8到达谐振元件5。致动系统包括磁体15。[0066]为此,致动系统20包括至少一个可移动撞击器16、17、18,其配置成向可动元件8传递足够的动量,以使可动元件8从休止位置9移动到冲击位置11并引起谐振元件5振动。[0067]撞击器16、17、18配置成从释放位置19移动到撞击位置21,在撞击位置21,撞击器16、17、18将动量传递给可动元件8。[0068]在图1至5的实施例中,致动系统包括旋转装置20,该旋转装置20设置有三个可移动撞击器16、17、18。[0069]旋转装置20包括毂部22和三个臂23、24、25,臂23、24、25围绕毂部22成角度地分布,并且通过一端连接到毂部22。每个臂23、24、25承载一个可移动的撞击器16、17、18,该撞击器相对于毂部22设置在臂23、24、25的相对端。臂23、24、25优选地布置在基本垂直于毂部22的轴线的同一平面内。该平面还优选穿过磁体15、可动元件8和谐振元件5。[0070]该系统可以包括比所述实施例中所示的更多或更少的一定数量的臂和撞击器。[0071]每个可移动撞击器16、17、18安装在一个臂23、24、25上,以便与该臂23、24、25形成一个角度。当可移动撞击器16、17、18处于释放位置19时,该角度通常在30°和60°之间,而当可移动撞击器16、17、18处于撞击位置21时,该角度通常在60°和90°之间。例如,所述臂可以是长形主体、齿轮系的齿或板件。[0072]优选地,每个可移动撞击器16、17、18通过柔性引导件安装在臂23、24、25上,以允许其相对于臂23、24、25移动,并从释放位置19移动到撞击位置21。这里,柔性引导件包括第二柔性带26,该第二柔性带一方面组装到可移动撞击器16、17、18,另一方面组装到臂23、24、25的端部。[0073]每个可移动撞击器16、17、18包括接触面31、32、33,当其从释放位置19移动到撞击位置21时,接触面31、32、33用于与磁体15接触。可移动撞击器16、17、18的接触面31、32、33优选是圆形化的(rounded),以便当可移动撞击器16、17、18返回其释放位置时允许更容易的脱离接合。[0074]当旋转装置20旋转时,它将可移动撞击器16、17、18中的一个定位成面向磁体15。可移动的撞击器16、17、18然后通过径向运动从释放位置19移动到撞击位置21。一旦已经执行撞击,则旋转装置20继续旋转,以避免该可移动撞击器16、17、18保持抵靠磁体15。可移动的撞击器16、17、18的几何形状设计成使得在旋转装置20上需要尽可能小的力矩。例如,接触面32选择成具有与旋转运动相切的坡面形状。[0075]通过使毂部22绕其轴线旋转来致动旋转装置20,使得臂23、24、25绕毂部22的轴线旋转。因此,可移动的撞击器16、17、18也绕毂部22的轴线旋转,同时保持在释放位置19。换句话说,可移动的撞击器16、17、18相对于承载它们的臂23、24、25保持在相同的位置。[0076]为了旋转,毂部22通过齿轮装置(图中未示出)机械连接到机芯的发条盒。这些齿轮装置例如包括致动系统,该致动系统配置成根据由机芯3显示的时间来确定要执行的鸣响,以便特别是用作三问报时器或发出预定闹铃时间的信号。因此,当要发出一个或多个鸣响时,该致动系统释放毂部22的旋转。[0077]旋转装置20配置成将撞击器带到磁体15前面的释放位置19。图3示出了一个例子,其中撞击器处于最靠近磁体15的释放位置19。磁体15具有朝旋转装置20定向的相对面30,使得当旋转装置20旋转时,磁体15的相对面30和可移动撞击器16、17、18的接触面31、32、33彼此面对。该相对面30优选具有基本平坦的表面。[0078]选择磁体15的吸引力以及处于释放位置19的可移动撞击器16、17、18的接触面31、32、33和磁体15的相对面30之间的距离,使得当撞击器16在磁体15的相对面30的前面经过时,磁体15将撞击器16吸引到其相对面30上。因此,由作用于可移动撞击器16、17、18上的磁体15产生的磁势能被可移动撞击器16、17、18转换成动能。该动能通过可移动撞击器16、17、18的撞击传递到可动元件8。[0079]实际上,当可移动撞击器16、17、18被磁体15吸引时,它被加速并击打磁体15。当可移动撞击器16、17、18与磁体15的相对面30碰撞时,其动量的至少一部分通过磁体15传递到可动元件8,可动元件8在休止位置抵靠磁体的正面29布置。[0080]这种结合磁引力的运动传递原理被称为“高斯炮”。磁体15的吸引力保证了可动元件8的每次击打的最小强度。其所产生的鸣响在整个鸣响持续时间内更加一致,而与发条盒力矩无关。[0081]如图4所示,每个可移动撞击器16、17、18配置成撞击磁体15,从而给可动元件提供(脉冲式)冲击/推动力。[0082]此外,可移动撞击器16、17、18和旋转装置20配置成使得由撞击器16、17、18传递到可动元件8的动量大于作用在可动元件8上的磁体的保持力,以使得可动元件与磁体15分离并以足够的力击打谐振元件5,如图4所示。[0083]如图5所示,磁体15和可动元件8还配置成使得在可动元件8已经击打谐振元件5之后,正面29将可动元件8吸引到它上面。因此,可动元件8返回到其休止位置9,并且能够被下一个可移动撞击器16、17、18再次致动。因此,避免了可动元件8反弹和以不合时宜的方式再次击打谐振元件5。[0084]在可动元件8不包括导磁材料的情况下,柔性引导件12将可动元件带回至抵靠磁体15。[0085]通过继续旋转,旋转装置20拉动可移动撞击器16、17、18,使得它与磁体15的相对面30分离。同时,随着毂部22旋转,下一个可移动撞击器16、17、18移动靠近磁体15。[0086]当需要鸣响时,由机芯致动旋转装置20。因此,通过可移动撞击器16、17、18、磁体15、可动元件8和谐振元件5,自动响起鸣响声。[0087]在操作期间,每个可移动的撞击器16、17、18一个接一个地撞击磁体15,以便每次产生一个声音。随着可移动撞击器16、17、18的每次撞击,可动元件8击打谐振元件5,并在两次相继的撞击之间返回至抵靠磁体15的休止位置9。[0088]根据鸣响机构要发出的鸣响的数量,旋转装置在预定的时间被致动。[0089]优选地,以恒定的速度执行旋转,使得鸣响机构以相同的频率周期性地发出鸣响。[0090]旋转速度也可以是可变的,以便发出特定的鸣响。[0091]图6至11示出了本发明的第二实施例,其中微机械机构10是用于钟表机芯的调节装置。该微机械机构包括天文钟擒纵机构、可动元件8和摆轮片36。该擒纵机构包括旋转式擒纵轮34,该旋转式擒纵轮34设有能够与凹口42配合的外周齿35,以用于停止擒纵轮34的旋转。擒纵轮34优选地机械连接到用于驱动机芯的装置,例如发条盒。[0092]该擒纵机构还包括与摆轮片36配合的棘爪杆40。在其致动期间,摆轮片36执行顺时针和逆时针方向的交替运动。[0093]棘爪杆40包括允许保持擒纵轮34的止动凹口42。[0094]棘爪杆40在一端还包括柔性带41,该柔性带能够与摆轮片36配合,以允许摆轮在其逆时针旋转期间解锁棘爪杆。柔性带41固定在棘爪杆40上,并且纵向地布置在棘爪杆40的延伸范围上。棘爪杆40包括位于其端部的卡夹部(catch)43,以便在向右移动过程中保持柔性带41。当摆轮片36沿顺时针方向旋转时,柔性带41可以移动远离卡夹部43,而棘爪杆40不移动。当摆轮片沿逆时针方向旋转时,带41抵靠在卡夹部43上并沿角向移动棘爪杆,以便解锁擒纵轮34的止动凹口42。[0095]摆轮片36具有圆形形状,例如为圆盘,并且设有布置在圆盘36的周边上的冲击擒纵叉瓦38和解锁擒纵叉瓦37,这些擒纵叉瓦在圆盘上方的两个不同层面上延伸,优选地彼此靠近。这里,解锁擒纵叉瓦37在冲击擒纵叉瓦38上方延伸。[0096]在逆时针旋转期间,解锁擒纵叉瓦37允许移动棘爪杆40以解锁擒纵轮34的齿35的止动凹口42,以便擒纵轮34能够旋转。[0097]冲击擒纵叉瓦38允许接收来自可动元件8的冲击,以促使摆轮片36旋转,这里是沿逆时针方向旋转。[0098]棘爪杆40纵向延伸,并且布置在解锁擒纵叉瓦37处,可动元件8布置在冲击擒纵叉瓦38处。因此,棘爪杆40位于可动元件8的上方。[0099]棘爪杆40以倾斜的方式与擒纵轮34相切地设置,直到其端部41处的摆轮片36。棘爪杆40由位于第二端的延伸范围中的柔性带39保持。[0100]致动系统20与第一实施例相同。旋转装置20安装在擒纵轮34上,位于平行于擒纵轮34的平面的平面中。因此,当擒纵轮34旋转时,旋转装置20也旋转。[0101]旋转装置20配置成将撞击器16、17、18带到磁体15前面的释放位置19。致动机构以类似于第一实施例的方式起作用。[0102]图6至11示出了上面描述的微机构的动力学的各个步骤。[0103]在图6中,棘爪杆40的止动凹口42阻止擒纵轮34旋转。可动元件8在其休止位置9与磁体15接触。旋转装置的撞击器16、17、18处于不允许致动可动元件8的位置。[0104]摆轮片36按照箭头所示的顺时针方向绕其旋转轴线旋转。[0105]摆轮片36在以预定频率每次致动时交替进行顺时针/逆时针旋转。[0106]如图7所示,在沿逆时针方向通过的过程中,解锁擒纵叉瓦37与棘爪杆40的柔性带41接触。因此,棘爪杆40被侧向移动,使得止动凹口42偏离齿35,从而释放擒纵轮34。[0107]因此,擒纵轮34能够绕其旋转轴线旋转。在图8中,擒纵轮34的旋转将撞击器16带到释放位置19,以致动该致动系统20。如图9所示,由于被磁体15吸引,撞击器16移动到抵靠磁体15的撞击位置21,并将动量传递给可动元件8。[0108]在图10中,当可动元件8经由磁体15接收动量时,可动元件8在冲击位置11击打摆轮片36的冲量擒纵叉瓦38。传递到摆轮片36的能量以单次偶然冲击的形式被接收。如本领域技术人员所知的,从计时的角度来看,这种形式的冲击是有利的。[0109]因此,由撞击器16传递到可动元件8的至少一部分动量被提供给摆轮片36。该动量足以使摆轮36继续旋转并保持其振幅,这里是沿逆时针方向,如图11所示。[0110]图中未示出的螺旋弹簧/游丝向摆轮施加回复力,使得摆轮片36在沿逆时针方向到达其极限位置之后,执行沿顺时针方向的旋转。[0111]在顺时针方向上,解锁擒纵叉瓦37与柔性带41接触,柔性带41弯曲以允许解锁擒纵叉瓦37通过。实际上,在这个方向上,柔性带41没有被卡夹部保持。擒纵轮34不受柔性带41弯曲的影响。擒纵叉瓦37的通过仅会抬起带41,而没有赋予冲击,这种空的通过被本领域技术人员称为“空行程(missed stroke)”。[0112]因此,如图6所示,摆轮片36继续其顺时针方向的旋转,直到极限顺时针位置。[0113]最后,螺旋弹簧/游丝施加回复力,使摆轮片36沿逆时针方向返回,直到解锁擒纵叉瓦37被棘爪杆40的柔性带41保持,如图7所示。[0114]在摆轮片36旋转期间,可动元件8返回至抵靠磁体15,同时棘爪杆40返回其初始位置,止动凹口42通过与擒纵轮34的下一个外周齿35接触来阻挡擒纵轮34。[0115]该致动机构允许保持摆轮的运动,并因此保持调节装置和擒纵机构的运动。摆轮的频率决定了调节装置的运行频率。因此,能够用高斯炮类型的系统来维持振荡。[0116]当然,本发明不限于所示的鸣响机构和调节装置的例子,而是能够进行本领域技术人员想到的各种替换和修改。[0117]特别地,该致动系统可以适用于包括可动元件的其他类型的微机械装置。例如,可动元件可以是用于日期类型显示器的圆盘。[0118]该致动系统可以连接到钟表的按钮上。通过在按钮上施加压力,经由机械接续器(mechanical relay),例如齿轮,使撞击器置于释放位置(例如通过旋转毂部)。因此,这种致动系统可以用于根据需要手动释放微机械装置。

本文地址:https://www.jishuxx.com/zhuanli/20240730/150801.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

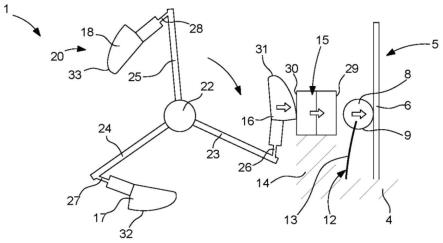

返回列表