一种提高臭氧输出压力稳定性的装置的制作方法

- 国知局

- 2024-07-30 11:50:21

本发明属于光伏电池制造,尤其涉及一种提高臭氧输出压力稳定性的装置。

背景技术:

1、太阳能光伏电池是一种将太阳能转化为电能的装置。它利用光伏效应,将太阳光直接转换为电能。光伏电池通常由多个薄片组成,其中每个薄片都是由半导体材料制成。当太阳光照射到光伏电池上时,光子会与半导体材料中的电子发生相互作用,从而产生电流。光伏电池的工作原理可以简单地概括为以下几个步骤:光子的能量被光伏电池吸收,将电子从半导体原子中释放出来,释放的电子在半导体中形成电流,被导线收集起来,通过导线,电流可以被传输到需要使用电能的设备上。光伏电池的使用具有很多优势。首先,它们是一种清洁、可再生的能源形式,不会产生二氧化碳等有害气体。其次,光伏电池可以在无需燃料的情况下直接转换太阳能为电能,因此具有较低的运营成本。另外,光伏电池可以在各种规模上使用,从小型便携式设备到大型太阳能发电站都可以应用。

2、太阳能光伏电池的制造过程,首先要准备光伏电池的材料,主要包括硅片、导电背膜、透明导电玻璃、电极材料等。硅片是光伏电池中最重要的材料,可以通过单晶硅、多晶硅或非晶硅等不同制备方法得到,总之,硅片是太阳能光伏电池的核心组件,其制备过程包括清洗制绒、扩散制结、刻蚀、去磷硅玻璃、印刷电极等步骤。产业化制备过程的晶体硅太阳能电池一直在向薄片化发展,从70年代的400μm-450μm降低到现在的180μm左右。薄片化的晶体硅太阳能电池具有提高光电转换效率、降低成本以及提高柔性和可弯曲性等等优势,其中对于工厂来说,硅片厚度降低的一个直接好处就是节约了生产成本。

3、当然对于晶体硅太阳能电池而言,硅片厚度不能无限减薄,根据willeke的研究表明,“在保证电池具有足够优良的钝化和减反射处理的前提下,晶体硅太阳电池片的最优厚度在50μm左右"。所以硅片厚度减薄的一个重要前提就是优良的表面钝化,能否成功减薄硅片厚度,降低生产成本,钝化技术将成为关键。

4、当今高效晶体硅太阳电池通常采用良好的表面钝化技术,来降低晶体硅的表面活性,使表面的复合速度降低。其主要方式有饱和晶体硅表面处的悬挂键,降低表面活性,或者增加表面的清洁程序,避免由于表面层引入杂质而形成复合中心,从而降低少数载流子的在晶体硅表面的复合速率。但无论采取哪种钝化方法,其目的简而言之是为了降低表面缺陷态,防止少数载流子在缺陷处的复合,从而增大短路电流,提高电池的效率。

5、原子层沉积技术(atomic layer deposition,ald)作为一种化学气相沉积的方法在半导体领域并不鲜见,但在晶硅太阳能电池制造中它却是一种新的制造工艺。由于ald沉积参数的高度可控性(厚度,成份和结构),优异的沉积均匀性和一致性使得其成膜质量高,缺陷少,该工艺对表面质量要求较高的高效太阳能电池非常适用。

6、氧化铝(al2o3)作为一种新的晶硅太阳能电池钝化材料,受到了人们的广泛关注。它具备以下优点:第一,它的制备温度很低,只有200℃左右。相对于热氧化法在1000℃左右制备sio2膜,以及产业化pecvd在400℃左右制备sinx而言,它的制备温度能够满足低能耗的要求。第二,它具有高的固定负电荷密度和较低的界面缺陷密度,能够达到场效应钝化和化学钝化的双重功效。第三,它的适用范围广,目前无论是在轻掺还是重掺,p型还是n型晶体硅表面都得到了不错的钝化效果。第四,它对可见光完全透明,并且紫外光的稳定性和热稳定性好,特别适用于作为太阳能电池光照面的覆盖层。

7、原子层沉积技术(atomic layer deposition,ald)是基于化学吸附的一种气相沉积技术。它的反应主要分为以下四个步骤,两个“半反应”:

8、(1)前驱体a由惰性气体携带,通过脉冲形式进入反应腔室,反应腔室内的基体暴露在前驱体a的气氛中,前驱体a以化学吸附的形式附着在基底表面,直至饱和,并在表面形成新的官能团。

9、(2)惰性气体进入腔室,对反应腔室进行吹扫,并把剩余未反应的前驱体a和副产物带出腔室,清洁反应腔室,第一个“半反应”结束。

10、(3)前驱体b由随惰性气体携带,通过脉冲进入反应腔室,与集体表面官能团发生化学反应,直至表面官能团反应完全饱和。

11、(4)惰性气体再次进入腔室,对反应腔室进行吹扫,并把剩余未反应的前驱体b和副产物带出腔室,清洁反应腔室,第二个“半反应”结束。

12、例如在一种原子层沉积al2o3钝化晶体硅工艺中,在热ald和等离子ald一个反应周期内,首先,三甲基铝(tma)分子与硅片表面的羟基集团发生吸附作用,附着在硅片表面;然后该分子被(热ald工艺中)臭氧等离子体氧化,完成一个反应周期。由于臭氧在供应过程中需要高频次切换供气、排气的过程导致臭氧供应输出压力无法保持较为稳定数值,就会导致质量流量控制器反馈信号不准确,进一步导致硅片镀膜厚度一致性差。

13、所以目前需要一种装置,能够在ald过程中提高臭氧输出压力稳定性。

技术实现思路

1、本发明目的是提供一种提高臭氧输出压力稳定性的装置。其中装置采用背压阀调节上游压力之预设值,使臭氧气主管路压力稳定输出,压力控制精确。

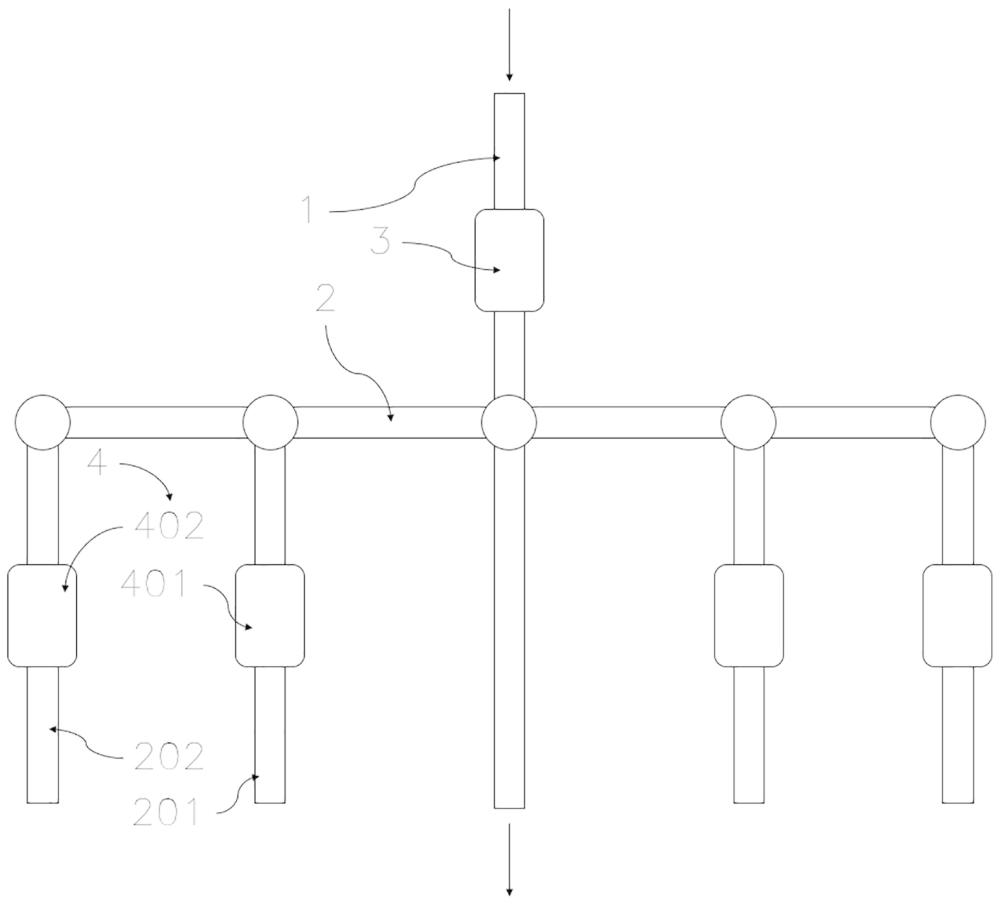

2、本发明解决上述问题采用的技术方案是:一种提高臭氧输出压力稳定性的装置,其中所述装置用于向原子层沉积设备中通入臭氧,所述装置包括:

3、供气主路,连接在所述原子层沉积设备的炉口处,用于输入低压臭氧气体;

4、供气支路,连接在所述原子层沉积设备的炉侧边处,用于输入高压臭氧气体;

5、主路背压阀,设置在所述供气主路上;

6、支路背压阀,设置在所述供气支路上;

7、所述支路背压阀的设定压力高于所述主路背压阀。

8、其中,所述原子层沉积设备是用于提供原子层沉积进行的场所的一类装置,本技术中原子层沉积设备指代现有技术中通过精确控制化学反应的顺序和时间,允许制造非常均匀和可控厚度的纳米级薄膜,广泛应用于半导体工业、纳米技术、太阳能电池制造和各种涂层技术中的一类设备。

9、其中,供气主路与供气支路均为规格相同或者基本相同的特气管道,或者供气主路规格略大于供气支路的规格。特气管道是指专门用于输送特殊气体的管道系统,上述特殊气体可以为臭氧。特气管道与常规的气体管道不同,主要在于其设计和材料选择上更加严格和特殊。特气管道通常采用高纯度材料制造,以确保管道内部没有杂质和污染物,以保证输送的特殊气体的纯净度和质量。常见的特气管道材料包括不锈钢、铜、铝等,这些材料具有耐腐蚀性和高密封性,可以有效防止气体泄漏和污染。

10、其中,主路背压阀与支路背压阀均为不同设定压力的背压阀,通过内置弹簧的弹力来实现动作:当系统压力比设定压力小时,膜片在弹簧弹力的作用下堵塞管路;当系统压力比设定压力大时,膜片压缩弹簧,管路接通,液体通过背压阀。背压阀结构同单向阀相似,但开启压力大于单向阀。背压阀的设定压力指的是通过调节背压阀的开度或设置背压阀的调节参数,使背压阀达到一定的压力值。这个设定压力通常是根据臭氧供应系统的需求来确定的。设定压力可以理解为背压阀所能提供的最大背压值或背压范围,用于控制臭氧供应系统的输出压力。通过调节背压阀的开度,可以调整背压阀提供的背压大小,从而影响臭氧供应系统的输出压力。即背压阀的设定压力并不是气体管道中的实际压力,而是通过调节背压阀来控制实际压力的一个设定值。

11、特别的,设置供气主路与供气支路在臭氧供应系统中,可以实现对原子层沉积设备的均匀供气。供气主路连接在原子层沉积设备的炉口处,可以直接向炉内提供臭氧气体,确保炉内的臭氧浓度较高。而供气支路连接在原子层沉积设备的炉侧边处,可以向炉侧边提供臭氧气体,使整个原子层沉积设备内的臭氧分布更加均匀,避免局部浓度差异。并且通过在原子层沉积设备中设置供气主路和供气支路,可以改善臭氧的扩散效果。供气主路提供的臭氧气体直接进入炉内,形成局部高浓度区域,有利于快速扩散和反应。而供气支路提供的臭氧气体在炉侧边进入,可以补充原子层沉积设备中的臭氧损耗,维持较为稳定的臭氧浓度,即使臭氧出现供应时的压力变化,供气主路与供气支路的设置也能最大程度上降低这种变化所引起的稳定性降低的现象。此外,设置供气主路和供气支路可以提高臭氧供应系统的鲁棒性,当供气主路或供气支路发生故障或需要维修时,可以通过切换到另一条路线来保持臭氧供应的连续性。这样可以避免整个臭氧供应系统因为一处故障而停止工作,提高系统的可靠性和稳定性。

12、特别的,供气主路的背压阀的设定压力小于供气支路的背压阀的设定压力,通过设置不同的背压阀设定压力,可以实现对气流在供气主路和供气支路之间的分配。由于供气主路的背压阀设定压力较低,气流更容易通过供气主路流向原子层沉积设备的炉口处。而供气支路的背压阀设定压力较高,气流更容易通过供气支路流向原子层沉积设备的炉侧边处。这样可以实现对臭氧气体的精确控制和分配,以满足原子层沉积设备不同区域的需求。通过设定不同的背压阀压力,可以优化臭氧的扩散效果。由于供气主路的背压阀设定压力较低,臭氧气体会以较高速度进入炉内,有利于快速扩散和反应。而供气支路的背压阀设定压力较高,臭氧气体进入炉侧边后会在一定程度上减慢速度,有利于维持较为稳定的臭氧浓度,从而优化扩散效果。

13、进一步优选的技术方案在于:所述供气支路包括前供气支路以及后供气支路,其中所述前供气支路相比于所述后供气支路更靠近炉口处。

14、进一步优选的技术方案在于:所述支路背压阀包括设置在所述前供气支路上的前支路背压阀以及设置在所述后供气支路上的后支路背压阀。

15、进一步优选的技术方案在于:所述后支路背压阀的设定压力高于所述前支路背压阀。

16、进一步优选的技术方案在于:所述主路背压阀的设定压力为10-12psi。

17、进一步优选的技术方案在于:所述支路背压阀的设定压力为13-20psi。

18、进一步优选的技术方案在于:所述前支路背压阀的设定压力为13-16psi。

19、进一步优选的技术方案在于:所述后支路背压阀的设定压力为17-20psi。

20、进一步优选的技术方案在于:所述前供气支路在所述原子层沉积设备上的连接点与所述炉口处的垂直距离和所述原子层沉积设备炉体长度的比值为0.2~0.3。

21、进一步优选的技术方案在于:所述后供气支路在所述原子层沉积设备上的连接点与所述炉口处的垂直距离和所述原子层沉积设备炉体长度的比值为0.4~0.6。

22、进一步优选的技术方案在于:所述供气主路和/或供气支路的管内壁上设有稳流组件;所述稳流组件包括收集气路,设置于所述收集气路内端的导流气路,以及设置于所述导流气路末端的回流气路。

23、其中,收集气路的作用在于,将供气主路和/或供气支路内气流方向不稳定的气流收集,并且进入导流气路,所述导流气路的延伸方向与供气主路和/或供气支路的延伸方向一致,最后方向稳定的气流沿着所述回流气路返回到供气主路和/或供气支路的主路中,保证了管内气流的稳定。

24、进一步优选的技术方案在于:所述收集气路的斜度大于所述回流气路。

25、其中,“斜度”通常是指一个倾斜表面或线条相对于水平或垂直方向的倾斜程度,在本技术中,斜度指的是收集气路或者回流气路与管内壁的夹角大小。收集气路具有较大的斜度,这样使得收集气路只能收集到气流方向与供气主路和/或供气支路延伸方向相差过大的气流,而不会影响到在供气主路和/或供气支路内正常行进的气流。所述回流气路具有较小的斜度,这样返回到供气主路和/或供气支路的气流方向与其延伸方向基本相同,实现了稳定气流方向的效果。

26、由于供气主路和/或供气支路上背压阀的设置,气流不稳定的现象相比于直接通气会增多,稳流组件有助于提高气流的稳定性,这可以减少压力波动和湍流,使得进入容器的气体量保持恒定,即可以使得容器内的压力可以更容易地维持在一个设定的范围内。

27、综上,本发明具有以下有益之处:

28、1.控制气流分配:通过设置不同的背压阀设定压力,可以实现对气流在供气主路和供气支路之间的分配。

29、2.均匀供气:通过设置供气主路和供气支路,可以实现对原子层沉积设备的均匀供气。

30、3.对供气主路和供气支路在原子层沉积设备上连接的位置进一步调整,以最大化提升对原子层沉积设备的均匀供气程度,从而减轻了输出压力变化而引起的不稳定性的情况。

31、4.通过在主路以及支路的管路内设置稳流组件,与背压阀配合,能够进一步提高气流的稳定性。

本文地址:https://www.jishuxx.com/zhuanli/20240730/157890.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。