一种气瓶疲劳检测方法及系统与流程

- 国知局

- 2024-07-31 22:43:29

本发明涉及疲劳检测,具体而言,涉及一种气瓶疲劳检测方法及系统。

背景技术:

1、运输液化石油气(lpg)的气瓶是专门设计和制造的高压容器,具有特定的材料、设计压力、阀门和安全装置,以确保安全地存储和运输液化石油气。

2、lpg气瓶在运输过程中承受着高压和不断变化的载荷,长期使用容易导致疲劳损伤。定期进行疲劳检测可以帮助及时识别气瓶内部的疲劳损伤,并采取修复或更换措施,从而延长气瓶的使用寿命,减少因疲劳损伤而导致的气瓶报废和更换成本。另外,通过疲劳检测,可以及时发现潜在的安全隐患,降低事故发生的风险。

3、因此,发明一种新的气瓶疲劳检测的方法及系统是保障液化石油气运输安全的重要措施。

技术实现思路

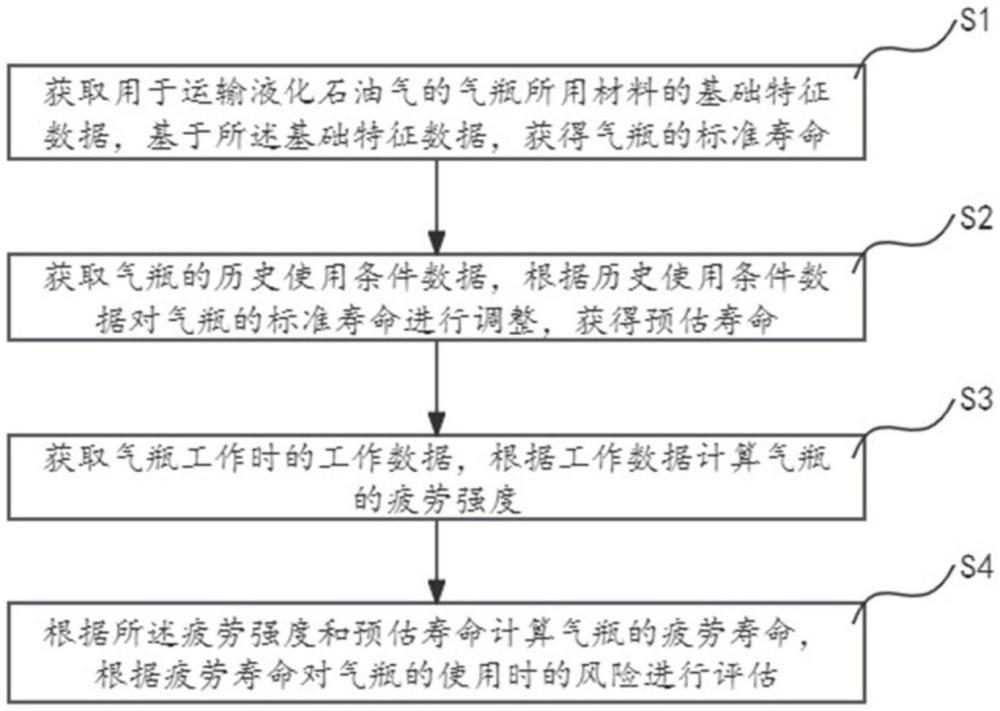

1、鉴于此,本发明提出了一种气瓶疲劳检测方法,包括:

2、获取用于运输液化石油气的气瓶所用材料的基础特征数据,基于所述基础特征数据,获得气瓶的标准寿命;

3、获取气瓶的历史使用条件数据,根据历史使用条件数据对气瓶的标准寿命进行调整,获得预估寿命;

4、获取气瓶工作时的工作数据,根据工作数据计算气瓶的疲劳强度;

5、根据所述疲劳强度和预估寿命计算气瓶的疲劳寿命,根据疲劳寿命对气瓶使用时的风险进行评估。

6、优选的,在获取用于运输液化石油气的气瓶所用材料的基础特征数据,基于所述基础特征数据,获得气瓶的标准寿命时,包括:

7、所述基础特征数据包括气瓶的材料种类、壁厚和内径;

8、根据气瓶的材料种类、壁厚和内径计算气瓶的标准寿命,计算公式为:

9、

10、其中,l0为标准寿命,k为气瓶的材料常数,t为气瓶的材料厚度,r为气瓶的内径。

11、优选的,气瓶的材料常数k通过以下计算公式计算获得:

12、

13、其中,θ为材料的抗拉强度,π为圆周率。

14、优选的,在获取气瓶的历史使用条件数据,根据历史使用条件数据对气瓶的标准寿命进行调整,获得预估寿命时,包括:

15、所述历史使用条件数据包括环境条件、使用频率和工作周期;根据环境条件、使用频率和工作周期分别获得环境条件调整因子f1、使用频率调整因子f2和工作周期调整因子f3;

16、根据环境条件调整因子f1、使用频率调整因子f2和工作周期调整因子f3对气瓶的标准寿命进行调整,获得预估寿命,计算公式为:

17、l1=l0·f1·f2·f3;

18、其中,l1为预估寿命,0<f1<1,0<f2<1,0<f3<1。

19、优选的,在获取气瓶的历史使用条件数据,根据历史使用条件数据对气瓶的标准寿命进行调整,获得预估寿命后,包括:

20、获取液化石油气在气瓶中放置的总时长,根据所述总时长获得气瓶的腐蚀概率;

21、根据液化石油气中的成分和掺杂物以及液化石油气在气瓶中放置的总时长计算所述腐蚀概率,计算公式为:

22、p=1-e-(m1·t+m2);

23、其中,p为腐蚀概率,m1为液化石油气成分和掺杂物的影响因子,m2为液化石油气在气瓶中放置的总时长的影响因子,t为液化石油气在气瓶中放置的总时长,e为自然常数;

24、通过所述腐蚀概率对所述预估寿命进行修正,获得最终预估寿命,计算公式为:

25、lx=l1·(1-p);

26、其中,lx为最终预估寿命;

27、此时,根据所述疲劳强度和最终预估寿命计算气瓶的疲劳寿命,根据疲劳寿命对气瓶使用时的风险进行评估。

28、优选的,获取气瓶工作时的工作数据,根据工作数据计算气瓶的疲劳强度;

29、所述工作数据包括气瓶内部的压力、气瓶所处环境的温度、气瓶内的温度和气瓶外部承受的压力;

30、根据所述气瓶内部的压力、气瓶所处环境的温度、气瓶内的温度和气瓶外部承受的压力计算气瓶的疲劳强度,计算公式为:

31、e=r1·p0+r2·δq+r3·p1;

32、δq=|q1-q2|;

33、其中,e为疲劳强度,p0为气瓶内部的压力,q1为气瓶所处环境的温度,q2为气瓶内的温度,δq为气瓶所处环境的温度与气瓶内的温度的差值的绝对值,p1为气瓶外部承受的压力,r1、r2、r3是系数。

34、优选的,获取气瓶在工作过程中所受到的载荷情况,根据载荷情况对疲劳强度进行修正,获得最终疲劳强度;

35、气瓶在工作过程中所受到的载荷情况通过载荷数据表现,通过将载荷数据进行频域分析,然后根据疲劳载荷谱进行计算,获得疲劳载荷值;

36、其中,所述载荷数据包括载荷频率和载荷幅值;

37、ex=e·(1+j1·c)·(1+j2·d);

38、其中,ex为最终疲劳强度,j1为载荷频率系数,c为载荷频率,j2为载荷幅值系数,d为载荷幅值。

39、优选的,在根据所述疲劳强度和预估寿命计算气瓶的疲劳寿命时,包括:

40、根据所述疲劳强度和预估寿命,通过以下公式计算气瓶的疲劳寿命:

41、

42、其中,lz为气瓶的疲劳寿命,l1为预估寿命,e为疲劳强度,g为疲劳强度相关常数,λ为疲劳强度相关指数。

43、优选的,在根据疲劳寿命对气瓶使用时的风险进行评估时,包括:

44、计算疲劳寿命与预估寿命的比值h,根据所述比值h对气瓶使用时的风险进行分级;

45、预先设定第一比值参考值h1和第二比值参考值h2,且0<h1<h2;

46、当h<h1时,判定气瓶使用时的风险为低级,可以继续使用;

47、当h1≤h<h2时,判定气瓶使用时的风险为中级,需要加强监控和维护;

48、当h≥h2时,判定气瓶使用时的风险为高级,应立即停止使用并进行更换。

49、本发明还提出了一种气瓶疲劳检测系统,包括数据采集模块、数据处理模块、疲劳评估模块和预警输出模块;其中,

50、所述数据采集模块用于获取气瓶所用材料的基础特征数据、气瓶的历史使用条件数据和气瓶工作时的工作数据;

51、所述数据处理模块用于对采集到的数据进行处理和分析,计算气瓶的标准寿命、预估寿命和疲劳强度;

52、所述疲劳评估模块用于根据计算得到的疲劳强度和预估寿命,对气瓶的疲劳寿命进行评估;

53、所述预警输出模块用于将评估结果进行展示和预警。

54、与现有技术相比,本发明的有益效果在于:

55、本发明公开的气瓶疲劳检测方法及系统能够有效提升气瓶的安全性,延长使用寿命,实现及时维护和管理,并对气瓶的风险进行评估和控制,从而保障液化石油气运输过程中的安全和稳定。具体的:

56、安全性提升:通过获取气瓶材料的基础特征数据并结合历史使用条件数据,能够准确评估气瓶的寿命,并根据工作数据计算出疲劳强度,从而有效识别潜在的安全隐患,提升气瓶的安全性。

57、延长气瓶使用寿命:对气瓶进行预估寿命的调整,能够根据实际使用情况对气瓶的寿命进行合理的估计,从而更好地规划维护和更换计划,延长气瓶的使用寿命,提高资产利用率。

58、及时维护和管理:通过对气瓶工作时的工作数据进行监测和计算疲劳强度,可以及时发现气瓶的疲劳情况,有针对性地进行维护和管理,减少因疲劳损伤而导致的突发故障,保障生产和运输的连续性。

59、风险评估与控制:根据计算出的疲劳寿命对气瓶使用时的风险进行评估,能够及时识别潜在的风险,并采取相应的措施进行控制和防范,降低事故发生的可能性,保障人员和设备的安全。

本文地址:https://www.jishuxx.com/zhuanli/20240730/194315.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。