一种酸洗生产线物流跟踪自动补偿方法与流程

- 国知局

- 2024-07-31 22:48:51

本发明属于钢铁企业酸洗生产线领域,具体是一种酸洗生产线物流跟踪的自动补偿方法。

背景技术:

1、随着数字技术的兴起,各行各业都在向着信息化和数字化转型。

2、钢铁企业作为一种传统的重工业代表,其信息化进展更是如火如荼,而企业信息化建设中的重要一环便是对生产数据、工艺数据、设备数据的采集,以及对生产流程的跟踪。

3、酸洗生产线作为钢铁企业生产加工的重要环节,一般是用来对热轧后的产品(此处以热轧带钢为例)进行表面处理,以达到去除氧化铁皮,提升表面质量的作用。由于其特殊的生产方式,需要先将热轧卷进行开卷,并且将前后相邻的钢卷首尾焊接在一起,将原本离散的钢卷组合成一整条超长的钢带覆盖到整条生产线(第一个进入产线的钢卷会在其首端焊接引带以达到相同的效果)。之后由多个钢卷组成的钢带连续地通过退火、破磷、抛丸和酸洗等生产加工环节,最后再进行分卷,重新卷取成一个个独立的酸洗卷。由于开始和结束都是离散的钢卷,中间则是焊接在一起的连续钢带,可以说酸洗生产线是一种典型的混合型生产线,既有离散的部分,又有连续的部分。

4、由于不同钢卷的规格、厚度和钢种等不同,在酸洗生产线的各环节中需要的工艺参数如:温度、速度、酸液浓度等也略有差异,而其整个生产线很长(例如某钢厂的酸洗线长达2公里),同时可能有多个卷在线上,因此知道某个钢卷在某一时刻具体到达什么位置就显得尤为重要,只有这样才能更有针对性的调整生产工艺,也方便出现异常后能够反向追踪出钢卷在酸洗线上通过各个环节时的具体情况。

5、目前钢铁企业酸洗线的主要物流跟踪方式是:将整条生产线根据工艺划分为多个部分,在相邻的两部分之间安装焊缝检测装置,用以检测钢卷到达的位置;其原理是通过在相邻两个钢卷首尾相连的焊接位置打上定位孔,以该定位孔的位置代表首端钢卷的位置,而焊缝检测装置的主体结构是一组对射光栅,正常运行时光栅被钢带遮挡,只有当定位孔运行到光栅处时,光栅发射端的光通过定位孔到达接收端,从而检测到位置信号。

6、但在实际使用过程中,由于位置偏移或遮挡等原因,经常会出现检测不到信号,从而丢失位置信息的情况。

技术实现思路

1、针对上述问题,本发明提出一种酸洗生产线物流跟踪自动补偿方法,在不增加和更换新硬件的情况下,基于现有的生产数据通过建立数学模型的方式,实时计算出定位孔到达的位置,并与焊缝检测装置的结果互相印证和校准;以达到对带钢在酸洗线上物流位置的实时连续跟踪,并且在检测信号丢失时自动进行补偿,从而提高酸洗生产线物流跟踪的准确性,进而为工艺控制提供更加准确的支持。

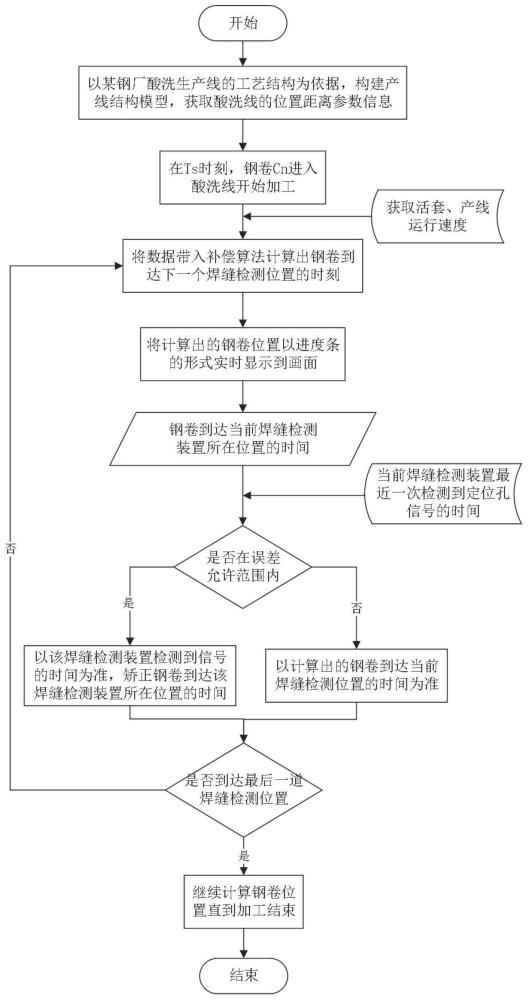

2、所述一种酸洗生产线物流跟踪自动补偿方法,具体步骤如下:

3、步骤一、以某钢厂酸洗生产线的工艺结构为依据,构建产线结构模型,并获取酸洗线的位置、距离参数信息;

4、该产线结构模型包括五个焊缝检测装置,依次为:退火炉前焊缝检测、破磷前焊缝检测、酸洗前焊缝检测、平整前焊缝检测和卷取前焊缝检测;将定位孔到达这五处检测位置时的时刻分别记为t1、t2、t3、t4、t5。

5、五处焊缝检测位置将整条生产线分为六部分,钢带经过该六部分时通过的距离依次记为:l1、l2、l3、l4、l5、l6。

6、步骤二、在ts时刻,钢卷cn接入钢带,进入酸洗线开始加工;

7、步骤三、结合活套和产线的运行速度,代入补偿算法计算钢卷cn到达各焊缝检测位置的时刻;

8、前活套的滚筒水平运动速度记为vf,滚筒水平运动距离为sf∈[0,lf],当滚筒运动到最右侧时,套量最小;运动到最左侧时套量最大。

9、类似的后活套的滚筒水平运动速度为vb,滚筒水平运动距离为sb∈[0,lb],整条产线的运行速度为v。

10、补偿算法的公式如下:

11、

12、

13、

14、

15、

16、其中:

17、tfn表示钢卷cn接入后,越过前活套滚筒临界点的时刻,在此时刻之前钢卷的运动速度为产线运动速度与滚筒运动速度的叠加;

18、tbn为钢卷cn越过后活套滚筒临界点的时刻,在此时刻之后钢卷的运动速度为产线运动速度与滚筒运动速度的叠加;

19、sf(tfn)表示tfn时刻前活套滚筒水平运动的距离,该值可从产线中直接获取到;

20、sb(tbn)表示tbn时刻后活套滚筒运动到位置的距离,该值可从产线中直接获取到;

21、l1表示第一段距离,即从钢卷进入产线的焊机处到退火炉前焊缝检测装置处的距离,这段距离由三部分组成:l1=l11+l12+2sf;

22、l11代表从焊机到下转向辊之间的距离,其大小为固定值,可由事先测量得到;l12代表从上转向辊到第一个焊缝检测装置的距离,其大小为固定值,可由事先测量得到;sf为前活套滚筒水平运动距离,不同时刻其值大小也不同,可由采集到的滚筒位置信号得到。

23、l5表示第五段距离,即从平整前焊缝检测装置到卷取前焊缝检测装置的距离,这段距离由三部分组成:l5=l51+l52+2sb;

24、l51代表从平整前焊缝检测装置到后活套上转向辊的距离,其大小为固定值,可由事先测量得到;l52代表从后活套下转向辊到卷取前焊缝检测装置的距离,其大小为固定值,可由事先测量得到;sb为后活套滚筒水平运动距离,不同时刻其值大小也不同,可由采集到的滚筒位置信号得到。

25、步骤四、通过计算实时显示的进度条长度,计算出当前时刻的钢卷位置;

26、当前时刻t钢卷cn的位置计算公式如下:

27、

28、式中te代表钢卷cn的首端到达卷取机的时刻。

29、步骤五、当进度条增长到焊缝检测装置所在位置时,判断钢卷cn到达当前焊缝检测装置所在位置的时间,与该焊缝检测装置最近一次检测到定位孔信号的时间是否在误差允许范围内;如果是,以该焊缝检测装置检测到信号的时间为准,矫正钢卷cn到达该焊缝检测装置所在位置的时间;否则,以计算出的钢卷cn到达当前焊缝检测位置的计算时间为准;

30、步骤六、跳回到步骤三,继续计算钢卷cn到达后续各焊缝检测装置所处位置的时间,与该焊缝检测装置最近一次检测到信号的时间是否在误差允许范围内;并在每一次到达焊缝检测位置时,将计算结果与信号检测结果进行对比较正,直至加工结束;

31、本发明的优点在于:

32、1)本发明一种酸洗生产线物流跟踪自动补偿方法,相较于本发明而言,传统利用光栅的焊缝检测方式准确性差,信号容易丢失,而更换例如图像识别等检测方式的成本又太高。本发明采用数学模型计算补偿的方法,既提高了物流跟踪的准确性,又容易实现且费用不高。

33、2)本发明一种酸洗生产线物流跟踪自动补偿方法,利用焊缝检测装置进行信号检测,只有当定位孔运动到检测位置时才能知道,而一条产线只能在几个关键位置安装检测装置,因此,物流跟踪结果就是到达这几个检测位置的跳变量,而数学模型则可以计算出任意时刻钢带运动到的位置,实现连续位置的物流跟踪。

本文地址:https://www.jishuxx.com/zhuanli/20240730/194756.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。