一种多材料打印过程界面缺陷与演化预报方法

- 国知局

- 2024-07-31 23:17:06

本发明属于增材制造,具体涉及一种多材料打印过程界面缺陷与演化预报方法。

背景技术:

1、多材料3d打印是一种允许在同一构建过程中使用不同的材料的先进制造技术。利用该技术可以创建具有多种性能和功能的复杂结构,使结构能够在单个构建过程中使用不同类型、性质和颜色的材料,为制造业带来更大的灵活性和创新潜力。多材料3d打印技术在医疗、航空航天、汽车、电子等领域都具有广泛的应用前景。这样的多材料因为其功能的可定制性和设计灵活性对于提升先进制造业水平具有重要意义。但多材料结构在制备过程中在不同材料的界面处易出现孔隙、裂纹、分层等缺陷,严重影响结构的整体性能。

2、目前,对于多材料的打印过程中界面处缺陷的检测方法主要通过光学显微镜、红外热成像、升学检测、ct扫面等传统的缺陷检测方法进行缺陷检测。传统的缺陷检测方法主要存在效率低、无法实时跟踪缺陷演化过程、检测成本高等问题。亟须开发一种多材料打印过程界面缺陷与演化预报模拟方法,实现对界面处缺陷的精准预测,并作为工艺调控的基础,实现3d打印多材料结构的精准控形控性。

技术实现思路

1、本发明的目的在于提供一种多材料打印过程界面缺陷与演化预报方法,能够实现激光选取熔融工艺(slm)制备多材料结构界面缺陷演化的预报,进而指导工艺调控,减小多材料结构界面处缺陷,提高构件可靠性,从而实现高精尖端产品高品质,低成本制造。

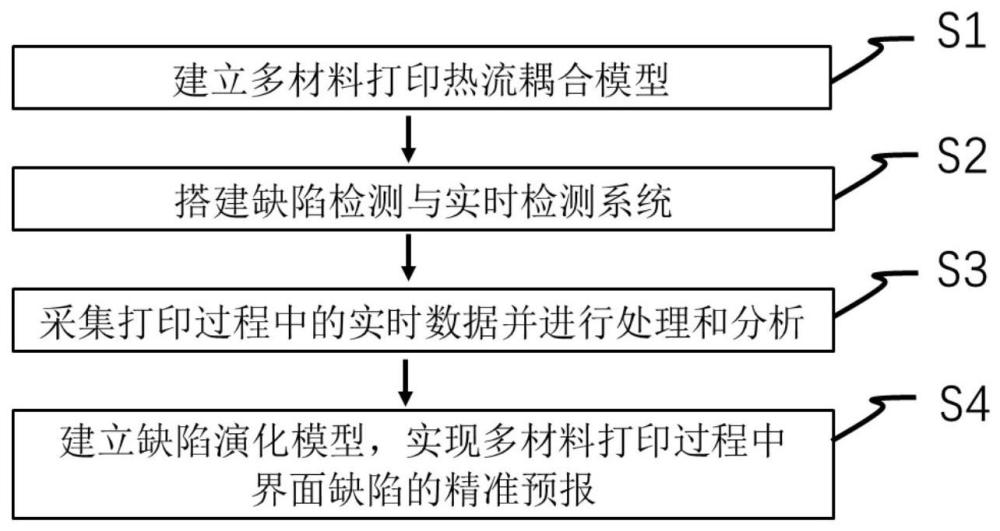

2、为实现上述目的,本发明提供了一种多材料打印过程界面缺陷与演化预报方法,包括以下步骤:

3、s1、建立多材料打印热-流耦合模型;

4、s2、搭建缺陷检测与实时监测系统;

5、s3、采集打印过程中的实时数据并进行处理和分析;

6、s4、建立缺陷演化模型,实现多材料打印过程中界面缺陷的精准预报。

7、优选的,步骤s1中,建立多材料打印热-流耦合模型包括建立描述多材料3d打印过程中的材料流动、温度传递、材料相变、界面结合相关模型。

8、优选的,材料流动模型的建立基于以下假设,

9、(1)熔池中的流体为牛顿流体,且为层流;

10、(2)alsi10mg的热物理参数是温度的函数;

11、气体和金属的体积分数所满足的连续性方程具有以下形式,

12、

13、式中,t为时间;u为流动速度;αi为体积分数其值在0和1之间,其中∑αi=1;为平均密度,其中网格内部的平均密度为,

14、

15、式中,α1为气相参数,α2为金属相参数,ρ1为气相密度,ρ2为固相密度;

16、由于金属相,经历了熔化和凝固的过程,因此金属的密度由插值表示为,

17、ρ2=(1-β)ρ2,s+βρ2,l

18、式中,ρ2,s为固体金属相的密度;ρ2,l为液体金属相的密度;β为相分数,用以表示反应熔化和凝固过程,其表示为,

19、

20、式中,t为温度;ts为固相线;tl为液相线;

21、质量守恒方程表述如下,

22、

23、考虑糊状区能量耗散、界面力和马兰戈尼效应的动量守恒方程为,

24、

25、式中,μ为平均粘度;p为压力;g为重力加速度;

26、fd为熔池糊状区阻尼力,其与能量耗散相关,表达式为,

27、

28、式中κ为渗透系数;o为一个常数,不为零;

29、为表面张力,其描述了金属相的界面力,表达式为,

30、

31、式中σ为表面张力系数,其与温度相关;ζ为液体自由表面的曲率,其表达式为,

32、

33、其中为自由表面上的单位法向量,其表达式为,

34、

35、fm为马兰戈尼剪切力,其表达式为,

36、

37、为反冲蒸汽压,其表达式为,

38、

39、式中,p0为环境压力;lv为蒸发潜热;tv为蒸发温度;m为摩尔质量;r为气体常数。

40、优选的,材料温度传递模型包括以下内容,

41、成型过程中的能量守恒方程满足,

42、

43、式中,为体系导热系数;d为损伤相场变量;sv为蒸发带来的热损耗;sl为热源;

44、采用高斯体热源来描述激光束移动过程中的吸收热量,其中热源sl的表达式设计为,

45、

46、式中,h为质量平均变量,其表达式为,

47、

48、式中,hi为其中每一相的焓被计算为显热焓hi和潜热δhi,其表达式为,

49、

50、式中,lm为合金材料的熔化潜热;hi是根据每个相的比热来计算,其表达式为,

51、

52、式中,href为参考焓;tref为参考温度;cp为恒定压力下的比热;为体系导热系数,其表达式为,

53、

54、粉末在t=0时刻时,初始温度设置为20℃,表示为t(x,y,z,t)t=0=293k;

55、在基板的底部和侧面,边界条件中需考虑对流和辐射的热通量,其表达式为,

56、

57、式中,ε为有效辐射率;τ为stefan-boltzman常数,其值为5.67×10-8w/m2·k4;t∞为环境温度;

58、在自由表面,切应力和正应力平衡作为压力边界条件,即表达式为,

59、

60、式中,和分别为切线和法线方向速度矢量;为自由表面的切线方向。

61、优选的,步骤s2中,搭建缺陷检测与实时监测系统包括设计并集成传感器系统,用于实时监测多材料3d打印过程中的关键参数;关键参数包括温度、压力、流速。

62、优选的,步骤s3中,采集打印过程中的实时数据并进行处理和分析是指利用算法或方法,对实时采集的缺陷数据进行处理和分析,以检测可能的界面缺陷。

63、优选的,步骤s4中,建立缺陷演化模型是指基于实验数据和模型建立,开发一种可靠的预测方法,用于预测多材料3d打印过程中可能出现的界面缺陷。

64、因此,本发明采用上述一种多材料打印过程界面缺陷与演化预报方法,能够实现激光选取熔融工艺(slm)制备多材料结构界面缺陷演化的预报,进而指导工艺调控,减小多材料结构界面处缺陷,提高构件可靠性,从而实现高精尖端产品高品质,低成本制造。

65、下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

技术特征:1.一种多材料打印过程界面缺陷与演化预报方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种多材料打印过程界面缺陷与演化预报方法,其特征在于:步骤s1中,建立多材料打印热-流耦合模型包括建立描述多材料3d打印过程中的材料流动、温度传递、材料相变、界面结合相关模型。

3.根据权利要求2所述的一种多材料打印过程界面缺陷与演化预报方法,其特征在于:材料流动模型的建立基于以下假设,

4.根据权利要求3所述的一种多材料打印过程界面缺陷与演化预报方法,其特征在于:材料温度传递模型包括以下内容,

5.根据权利要求4所述的一种多材料打印过程界面缺陷与演化预报方法,其特征在于:步骤s2中,搭建缺陷检测与实时监测系统包括设计并集成传感器系统,用于实时监测多材料3d打印过程中的关键参数;关键参数包括温度、压力、流速。

6.根据权利要求5所述的一种多材料打印过程界面缺陷与演化预报方法,其特征在于:步骤s3中,采集打印过程中的实时数据并进行处理和分析是指利用算法或方法,对实时采集的缺陷数据进行处理和分析,以检测可能的界面缺陷。

7.根据权利要求6所述的一种多材料打印过程界面缺陷与演化预报方法,其特征在于:步骤s4中,建立缺陷演化模型是指基于实验数据和模型建立,开发一种可靠的预测方法,用于预测多材料3d打印过程中可能出现的界面缺陷。

技术总结本发明公开了一种多材料打印过程界面缺陷与演化预报方法,包括以下步骤:S1、建立多材料打印热‑流耦合模型;S2、搭建缺陷检测与实时监测系统;S3、采集打印过程中的实时数据并进行处理和分析;S4、建立缺陷演化模型,实现多材料打印过程中界面缺陷的精准预报。本发明采用上述一种多材料打印过程界面缺陷与演化预报方法,能够实现激光选取熔融工艺(SLM)制备多材料结构界面缺陷演化的预报,进而指导工艺调控,减小多材料结构界面处缺陷,提高构件可靠性,从而实现高精尖端产品高品质,低成本制造。技术研发人员:李玮洁,李营,杜东海受保护的技术使用者:北京理工大学技术研发日:技术公布日:2024/7/29本文地址:https://www.jishuxx.com/zhuanli/20240730/196808.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表