一种自动同步的工位控制方法和系统与流程

- 国知局

- 2024-07-31 23:50:15

本发明提出了一种自动同步的工位控制方法和系统,属于生产线工位同步控制。

背景技术:

1、在制造业的传统自动化生产线上,产品通常以流水线形式进行生产,工位间存在间隔,且同时有多个产品在流程中。这种生产模式下,视觉检测系统或其他检测设备被用于产品检测。传统做法是,一旦发现某个相机或检测设备报错,便会立即剔除对应的产品,这通常意味着相机和剔除设备被设置在相邻的工位。然而,这种做法不仅可能导致产品质量和生产效率的下降,还在进行必要的参数调试时需要停产,进一步影响了生产效率。尤其对于更高速的生产线来说,这种方法显然不适用。

2、在当今日益追求高精度和高效率的生产环境中,确保各设备之间的时间同步对保持生产过程的准确性和稳定性至关重要。然而,当前自动化生产线上广泛使用的基于gps和网络时钟服务器(如syn2151型ntp同步时间服务器)的时间同步技术存在成本高、时间同步准确性易受网络延迟影响的问题。更重要的是,ntp协议缺乏足够的安全机制,可能面临如拒绝服务攻击、时钟投毒等安全威胁。

3、因此,制造业领域的技术人员正面临一个紧迫的技术挑战:如何基于时钟同步技术,既解决现有技术中的成本高、同步准确性低和安全性问题,又能显著提高生产过程的准确性和稳定性,从而提升生产效率和产品质量。这是当前本领域技术人员急需解决的重要课题。

技术实现思路

1、本发明提供了一种自动同步的工位控制方法和系统,用以解决上述现有技术中存在的问题,所采取的技术方案如下:

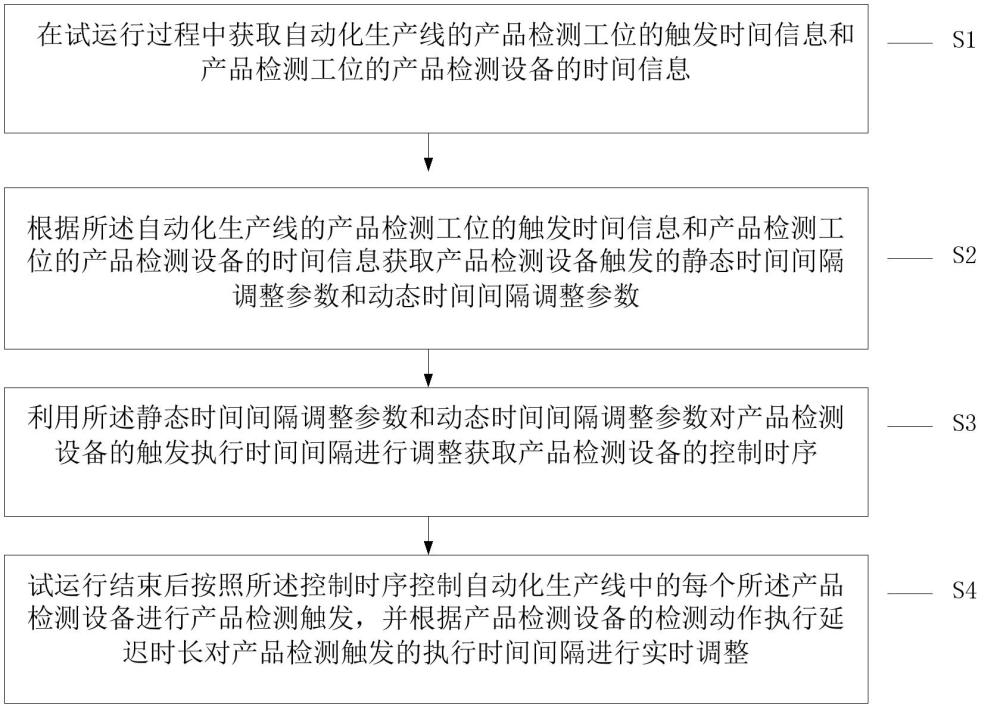

2、一种自动同步的工位控制方法,所述自动同步的工位控制方法包括:

3、在试运行过程中获取自动化生产线的产品检测工位的触发时间信息和产品检测工位的产品检测设备的时间信息;

4、根据所述自动化生产线的产品检测工位的触发时间信息和产品检测工位的产品检测设备的时间信息获取产品检测设备触发的静态时间间隔调整参数和动态时间间隔调整参数;

5、利用所述静态时间间隔调整参数和动态时间间隔调整参数对产品检测设备的触发执行时间间隔进行调整获取产品检测设备的控制时序;

6、试运行结束后按照所述控制时序控制自动化生产线中的每个所述产品检测设备进行产品检测触发,并根据产品检测设备的检测动作执行延迟时长对产品检测触发的执行时间间隔进行实时调整。

7、进一步地,在试运行过程中获取自动化生产线的产品检测工位的触发时间信息和产品检测工位的产品检测设备的时间信息,包括:

8、对自动化生产线的产品检测工位的产品检测设备进行初始化;

9、在试运行过程中获取每两个相邻的产品检测工位的产品检测设备的触发动作之间的初始时间间隔和每个产品检测设备之间的检测动作执行的时间差。

10、进一步地,根据所述自动化生产线的产品检测工位的触发时间信息和产品检测工位的产品检测设备的时间信息获取产品检测设备触发的静态时间间隔调整参数和动态时间间隔调整参数,包括:

11、根据额定时间间隔和初始时间间隔获取两个相邻的产品检测工位的产品检测设备的触发动作之间静态时间间隔调整参数;

12、根据每个产品检测工位对应的产品检测设备之间的检测动作执行的时间差获取两个相邻的产品检测设备的触发动作之间初始动态时间间隔调整参数;

13、其中,所述静态时间间隔调整参数通过如下公式获取:

14、

15、其中, s表示静态时间间隔调整参数; sc表示初始时间间隔;δ s表示静态时间间隔调整补偿值;并且,所述静态时间间隔调整补偿值通过如下公式获取:

16、

17、

18、其中, n表示试运行过程中上位机向产品检测设备触发控制器发送指令的指令个数; vi表示第 i个指令发送时的自动化生产线的流水线传送带的传送速度; t0表示流水线传送带的传送速度下允许的最大指令执行响应延时; l表示产品检测设备的检测同步标准下允许的传送带传送产品的最大偏移距离; σ表示延迟补偿系数; ti表示第 i个指令发送时的指令执行响应延时; se表示额定时间间隔;

19、同时,所述初始动态时间间隔调整参数通过如下公式获取:

20、

21、其中, ε表示初始动态时间间隔调整参数; n表示试运行过程中上位机向产品检测设备触发控制器发送指令的指令个数; lt表示产品检测设备在检测准确度标准下允许的传送带传送产品的最大偏移距离; m表示产品检测设备触发控制器对应的产品检测设备数量下的产品检测设备之间的检测动作执行的时间差的个数; ti表示第 i个指令发送时的指令执行响应延时; tij表示第 i个指令发送时第 j个检测动作执行的时间差; t0表示流水线传送带的传送速度下允许的最大指令执行响应延时;δ vp表示所述产品检测设备触发控制器对应的所有产品检测设备所允许的传送到运行速度变化率最大强度的平均值。

22、进一步地,利用所述静态时间间隔调整参数和动态时间间隔调整参数对产品检测设备的触发执行时间间隔进行调整获取产品检测设备的控制时序,包括:

23、利用所述静态时间间隔调整参数和初始动态时间间隔调整参数获取产品检测设备调整后的触发执行时间间隔;

24、按照调整后的触发执行时间间隔生成控制时序;

25、其中,所述调整后的触发执行时间间隔通过如下公式获取:

26、

27、其中, tcf表示调整后的触发执行时间间隔; s表示静态时间间隔调整参数; ε表示初始动态时间间隔调整参数。

28、进一步地,试运行结束后按照所述控制时序控制自动化生产线中的每个所述产品检测设备进行产品检测触发,并根据产品检测设备的检测动作执行延迟时长对产品检测触发的执行时间间隔进行实时调整,包括:

29、按照所述控制时序控制所述产品检测设备进行产品检测;

30、实时采集产品检测设备之间的检测动作执行的时间差;

31、根据所述产品检测设备之间的检测动作执行的实时时间差对获取动态时间间隔调整参数的补偿调节系数;其中,所述动态时间间隔调整参数的补偿调节系数通过如下公式获取:

32、

33、其中,δ ε表示动态时间间隔调整参数的补偿调节系数; n表示试运行过程中上位机向产品检测设备触发控制器发送指令的指令个数; m表示产品检测设备触发控制器对应的产品检测设备数量下的产品检测设备之间的检测动作执行的时间差的个数; tij表示第 i个指令发送时第 j个检测动作执行的时间差; pv表示当前自动化生产线的流水线传送带的产品传送速度变化率; pt表示产品检测设备触发控制器对应的所有产品检测设备的指令执行响应延时平均变化率;

34、根据所述补偿调节系数结合动态调整模型对所述动态时间间隔调整参数进行实时调整,其中,所述动态调整模型的结构如下:

35、

36、其中, εt表示动态调整模型获取的动态时间间隔调整参数; ε表示初始动态时间间隔调整参数;

37、利用实时调整的动态时间间隔调整参数结合静态时间间隔调整参数对产品检测工位的产品检测设备的触发执行时间间隔进行调整。

38、一种自动同步的工位控制系统,所述自动同步的工位控制系统包括:

39、数据采集模块,用于在试运行过程中获取自动化生产线的产品检测工位的触发时间信息和产品检测工位的产品检测设备的时间信息;

40、动静态参数获取模块,用于根据所述自动化生产线的产品检测工位的触发时间信息和产品检测工位的产品检测设备的时间信息获取产品检测设备触发的静态时间间隔调整参数和动态时间间隔调整参数;

41、时序信号获取模块,用于利用所述静态时间间隔调整参数和动态时间间隔调整参数对产品检测设备的触发执行时间间隔进行调整获取产品检测设备的控制时序;

42、触发调整模块,用于试运行结束后按照所述控制时序控制自动化生产线中的每个所述产品检测设备进行产品检测触发,并根据产品检测设备的检测动作执行延迟时长对产品检测触发的执行时间间隔进行实时调整。

43、进一步地,所述数据采集模块包括:

44、初始化模块,用于对自动化生产线的产品检测工位的产品检测设备进行初始化;

45、时间信息采集模块,用于在试运行过程中获取每两个相邻的产品检测工位的产品检测设备的触发动作之间的初始时间间隔和每个产品检测设备之间的检测动作执行的时间差。

46、进一步地,所述动静态参数获取模块包括:

47、静态时间间隔调整参数获取模块,用于根据额定时间间隔和初始时间间隔获取两个相邻的产品检测工位的产品检测设备的触发动作之间静态时间间隔调整参数;

48、初始动态时间间隔调整参数获取模块,用于根据每个产品检测工位对应的产品检测设备之间的检测动作执行的时间差获取两个相邻的产品检测设备的触发动作之间初始动态时间间隔调整参数;

49、其中,所述静态时间间隔调整参数通过如下公式获取:

50、

51、其中, s表示静态时间间隔调整参数; sc表示初始时间间隔;δ s表示静态时间间隔调整补偿值;并且,所述静态时间间隔调整补偿值通过如下公式获取:

52、

53、

54、其中, n表示试运行过程中上位机向产品检测设备触发控制器发送指令的指令个数; vi表示第 i个指令发送时的自动化生产线的流水线传送带的传送速度; t0表示流水线传送带的传送速度下允许的最大指令执行响应延时; l表示产品检测设备的检测同步标准下允许的传送带传送产品的最大偏移距离; σ表示延迟补偿系数; ti表示第 i个指令发送时的指令执行响应延时; se表示额定时间间隔;

55、同时,所述初始动态时间间隔调整参数通过如下公式获取:

56、

57、其中, ε表示初始动态时间间隔调整参数; n表示试运行过程中上位机向产品检测设备触发控制器发送指令的指令个数; lt表示产品检测设备在检测准确度标准下允许的传送带传送产品的最大偏移距离; m表示产品检测设备触发控制器对应的产品检测设备数量下的产品检测设备之间的检测动作执行的时间差的个数; ti表示第 i个指令发送时的指令执行响应延时; tij表示第 i个指令发送时第 j个检测动作执行的时间差; t0表示流水线传送带的传送速度下允许的最大指令执行响应延时;δ vp表示所述产品检测设备触发控制器对应的所有产品检测设备所允许的传送到运行速度变化率最大强度的平均值。

58、进一步地,所述时序信号获取模块包括:

59、触发时间间隔调整模块,用于利用所述静态时间间隔调整参数和初始动态时间间隔调整参数获取产品检测设备调整后的触发执行时间间隔;

60、控制时序获取模块,用于按照调整后的触发执行时间间隔生成控制时序;

61、其中,所述调整后的触发执行时间间隔通过如下公式获取:

62、

63、其中, tcf表示调整后的触发执行时间间隔; s表示静态时间间隔调整参数; ε表示初始动态时间间隔调整参数。

64、进一步地,所述触发调整模块包括:

65、产品检测控制模块,用于按照所述控制时序控制所述产品检测设备进行产品检测;

66、时间差信息采集模块,用于实时采集产品检测设备之间的检测动作执行的时间差;

67、补偿调节系数获取模块,用于根据所述产品检测设备之间的检测动作执行的实时时间差对获取动态时间间隔调整参数的补偿调节系数;其中,所述动态时间间隔调整参数的补偿调节系数通过如下公式获取:

68、

69、其中,δ ε表示动态时间间隔调整参数的补偿调节系数; n表示试运行过程中上位机向产品检测设备触发控制器发送指令的指令个数; m表示产品检测设备触发控制器对应的产品检测设备数量下的产品检测设备之间的检测动作执行的时间差的个数; tij表示第 i个指令发送时第 j个检测动作执行的时间差; pv表示当前自动化生产线的流水线传送带的产品传送速度变化率; pt表示产品检测设备触发控制器对应的所有产品检测设备的指令执行响应延时平均变化率;

70、实时调整模块,用于根据所述补偿调节系数结合动态调整模型对所述动态时间间隔调整参数进行实时调整,其中,所述动态调整模型的结构如下:

71、

72、其中, εt表示动态调整模型获取的动态时间间隔调整参数; ε表示初始动态时间间隔调整参数;

73、触发调整执行模块,用于利用实时调整的动态时间间隔调整参数结合静态时间间隔调整参数对产品检测工位的产品检测设备的触发执行时间间隔进行调整。

74、本发明有益效果:

75、本发明提出了一种自动同步的工位控制方法和系统通过精确控制产品检测设备的触发时间,减少了不必要的等待和延误,从而提高了自动化生产线的生产效率。通过实时调整触发执行时间间隔,可以确保产品检测设备在最佳状态下进行检测,提高了检测的准确性和可靠性。上述技术方案能够根据实际情况动态调整时间间隔,使得生产线能够适应不同的生产环境和产品需求。通过对时间信息的精确收集和分析,可以不断优化生产线的运行流程,提高整个系统的性能和稳定性。

本文地址:https://www.jishuxx.com/zhuanli/20240730/198756.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表