一种数控机床全闭环进给系统热膨胀误差快速测量方法

- 国知局

- 2024-07-31 23:50:07

本发明属于数控机床误差测量领域,具体涉及一种数控机床全闭环进给系统热膨胀误差快速测量方法。

背景技术:

1、目前高档数控机床均为配有高精度光栅的全闭环进给系统,其热膨胀误差主要是由于光栅的热变形导致的。机床运动过程中,在机床摩擦热、切削热、电机散热、环境温度变换等热源的作用下,光栅温度发生变化,从而产生热变形与热误差,影响零件加工精度。热误差数据测量技术是热误差补偿的基础。要获得高精度和高鲁棒性的热误差模型,就要求热误差测量技术测量出真实准确的机床热误差数值。数控机床热误差测量技术主要包括采集由机床关键运动部件热变形产生的误差量以及相关热源附近的温度值。在热误差数据测量过程中,机床需要停止加工,然后利用温度传感器、激光干涉仪、电涡流位移传感器等开展多次的热误差测量与温度采集,整个过程需要持续数天,测量效率不高,这对于多数企业来说是不可接受的。

技术实现思路

1、针对现有技术中存在的不足之处,本发明提供了一种数控机床全闭环进给系统热膨胀误差快速测量方法,以提高在实际测量过程中热误差的测量效率,解决数控机床全闭环进给系统热膨胀误差测量周期过长,耗时过多,测量困难等问题,提高数控机床热误差测量效率。

2、为了解决上述技术问题,本发明采用了如下的技术方案:

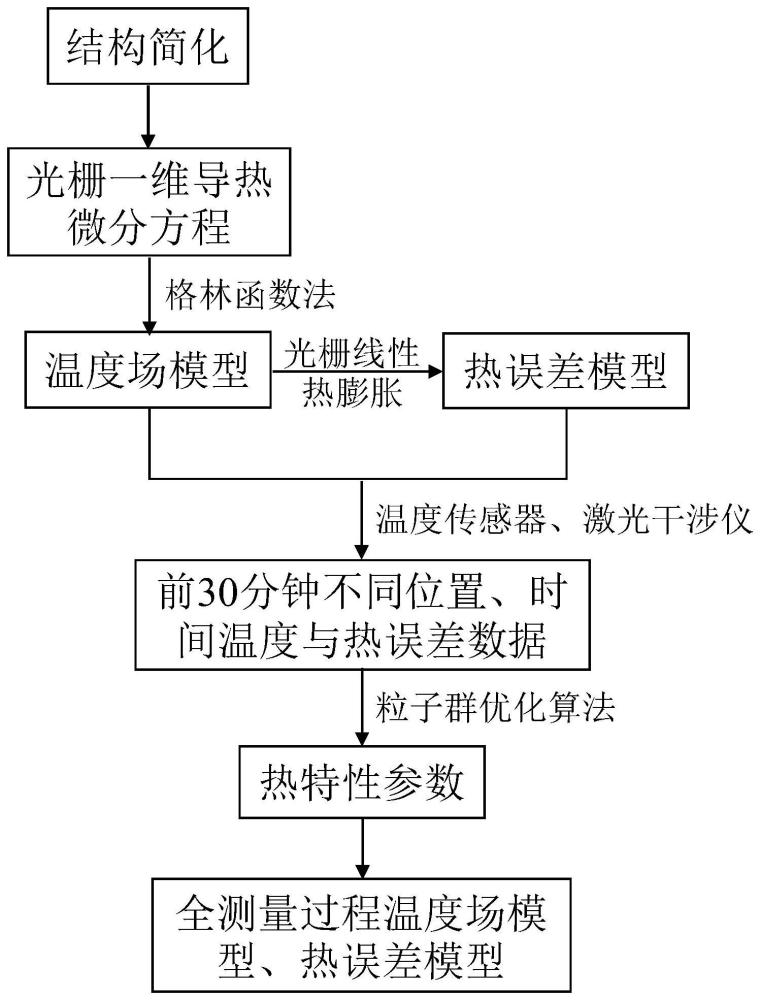

3、一种数控机床全闭环进给系统热膨胀误差快速测量方法,该方法包括以下步骤:

4、1)光栅温度场模型初步建立:将光栅沿读数头运动方向简化为一维模型,并将光栅温度场模型的建立简化为一维热传导问题,建立光栅导热微分方程,基于格林函数法求解微分方程并初步建立光栅温度场模型;

5、2)光栅热误差模型初步建立:基于初步建立的光栅温度场模型,基于光栅的线性热膨胀,初步建立光栅热误差模型;

6、3)光栅温度场模型、热误差模型热特性参数辨识:光栅温度场模型与热误差模型初步建立后,通过温度传感器与激光干涉仪测量前30分钟内光栅不同位置、时间的温度数据与热误差数据,并将位置、时间数据代入温度场模型与热误差模型,构建关于光栅温度场模型与热误差模型热特性参数的多元方程组,通过粒子群优化算法辨识出光栅温度场模型与热误差模型的热特性参数;

7、4)全过程光栅热误差模型建立:将辨识出的热特性参数等代入初步建立的光栅温度场模型与热误差模型,得到全过程的光栅温度场模型与热误差模型,即测量30分钟之后的各个时刻温度场的热误差。

8、作为本发明的一种优选方案,步骤1)的光栅温度场模型初步建立,具体为:将光栅沿读数头运动方向简化为一维模型,并将光栅温度场模型的建立简化为一维热传导问题,建立光栅一维导热微分方程,如下式:

9、

10、边界条件如下:

11、

12、初始温度分布如下:

13、θ(x,t)=0,t=0,0≤x≤l

14、式中,θ(x,t)为光栅温度场模型,g为热源,为机床加工时光栅读数头与光栅相互摩擦产生的摩擦热,δ为δ(x)函数,p为光栅横截面的周长,a为光栅横截面的面积,θf(t)为环境温度,v为机床加工时光栅读数头的运动速度,k为光栅介质材料导热系数,h,h1,h2为光栅与环境温度θf(t)的换热系数,α为光栅的热扩散系数,l为一维模型下光栅的长度;

15、通过格林函数法求解光栅一维传热微分方程,初步建立出光栅温度场模型,如下式:

16、

17、式中,θ(x,t)为初步建立的光栅温度场模型,且:

18、

19、

20、

21、

22、λm为如下超越方程的根:

23、

24、作为本发明的一种优选方案,步骤2)的光栅热误差模型初步建立,具体为:基于初步建立的光栅温度场模型,通过光栅的线性热膨胀计算出光栅的一维热变形,初步建立光栅热误差模型,如下式所示:

25、

26、式中,e(x,t)为光栅的一维热变形,αe为光栅膨胀系数,假设它沿着光栅是恒定的。

27、作为本发明的一种优选方案,步骤3)的光栅温度场模型、热误差模型热特性参数辨识,具体为:光栅温度场模型与热误差模型初步建立后,通过温度传感器与激光干涉仪测量前30分钟内光栅不同位置、时刻的温度数据θ1(x1,t1)、θ2(x2,t2)、...、θn(xn,tn)与热误差数据e1(x1,t1)、e2(x2,t2)、...、en(xn,tn),将(x1,t1)、(x2,t2)、...、(xn,tn)代入初步建立的光栅温度场模型与热误差模型,建立关于温度场模型与热误差模型热特性参数的多元方程组,其中,h、h1、h2、αe、g为待确定参数,λm为超越方程的根,v、k、α、l为已知参数,θf(t)可通过实际求得;计算出超越方程λm的部分解(λ1,λ2,…,λn,n<m),并结合已知测量数据(x1,t1)、(x2,t2)、...、(xn,tn)通过粒子群优化算法迭代出温度预测值θ1′(x1,t1)、θ2′(x2,t2)、...、θn′(xn,tn)与热误差预测值e1′(x1,t1)、e2′(x2,t2)、...、e10′(xn,tn),令:

28、

29、式中,f为适应度函数,i=1,2,...,n,n为实际温度测量数据组个数;

30、通过粒子群优化算法循环迭代出f的最小值,当f取最小值时即可辨识出光栅温度场模型与热误差模型热特性参数h、h1、h2、αe、g。

31、作为本发明的一种优选方案,步骤4)的全过程光栅热误差模型建立,具体为:将辨识出的热特性参数(h、h1、h2、αe、g)、已知参数(v、k、α、l)、超越方程λm的部分解(λ1,λ2,…,λn,n<m)与实际求得的θf(t)代入步骤1)与步骤2)建立的光栅温度场模型与热误差模型,便得到全过程光栅温度场模型θ(x,t)与热误差模型e(x,t),即测量30分钟之后的各个时刻、各个位置的热误差。

32、与现有技术相比,本发明的技术效果在于:

33、本发明提出了一种数控机床全闭环进给系统热膨胀误差快速测量方法,建立了全过程光栅温度场与热误差模型,结合短时间的温度与误差测量就可以快速得到整个测量过程中不同位置、时间下的光栅温度与热误差数据,缩短温度与热误差测量时间,提高测量效率。

技术特征:1.一种数控机床全闭环进给系统热膨胀误差快速测量方法,其特征在于,该方法包括以下步骤:

2.根据权利要求1所述的一种数控机床全闭环进给系统热膨胀误差快速测量方法,其特征在于,步骤1)的光栅温度场模型初步建立,具体为:将光栅沿读数头运动方向简化为一维模型,并将光栅温度场模型的建立简化为一维热传导问题,建立光栅一维导热微分方程,如下式:

3.根据权利要求1所述的一种数控机床全闭环进给系统热膨胀误差快速测量方法,其特征在于,步骤2)的光栅热误差模型初步建立,具体为:基于初步建立的光栅温度场模型,通过光栅的线性热膨胀计算出光栅的一维热变形,初步建立光栅热误差模型,如下式所示:

4.根据权利要求1所述的一种数控机床全闭环进给系统热膨胀误差快速测量方法,其特征在于,步骤3)的光栅温度场模型、热误差模型热特性参数辨识,具体为:光栅温度场模型与热误差模型初步建立后,通过温度传感器与激光干涉仪测量前30分钟内光栅不同位置、时刻的温度数据θ1(x1,t1)、θ2(x2,t2)、...、θn(xn,tn)与热误差数据e1(x1,t1)、e2(x2,t2)、...、en(xn,tn),将(x1,t1)、(x2,t2)、...、(xn,tn)代入初步建立的光栅温度场模型与热误差模型,建立关于温度场模型与热误差模型热特性参数的多元方程组,其中,h、h1、h2、αe、g为待确定参数,λm为超越方程的根,v、k、α、l为已知参数,θf(t)可通过实际求得;计算出超越方程λm的部分解(λ1,λ2,…,λn,n<m),并结合已知测量数据(x1,t1)、(x2,t2)、...、(xn,tn)通过粒子群优化算法迭代出温度预测值θ1′(x1,t1)、θ2′(x2,t2)、...、θn′(xn,tn)与热误差预测值e1′(x1,t1)、e2′(x2,t2)、...、e10′(xn,tn),令:

5.根据权利要求1所述的一种数控机床全闭环进给系统热膨胀误差快速测量方法,其特征在于,步骤4)的全过程光栅热误差模型建立,具体为:将辨识出的热特性参数(h、h1、h2、αe、g)、已知参数(v、k、α、l)、超越方程λm的部分解(λ1,λ2,…,λn,n<m)与实际求得的θf(t)代入步骤1)与步骤2)建立的光栅温度场模型与热误差模型,便得到全过程光栅温度场模型θ(x,t)与热误差模型e(x,t),即测量30分钟之后的各个时刻、各个位置的热误差。

技术总结本发明公开了一种数控机床全闭环进给系统热膨胀误差快速测量方法,将光栅简化为一维模型,基于格林函数法建立光栅的导热微分方程,初步建立光栅温度场模型;基于光栅线性热膨胀,初步建立全闭环进给系统热膨胀误差模型;通过温度传感器与激光干涉仪测量前30分钟内光栅不同位置、时间的温度数据与热误差数据,构建关于热特性参数的多元方程组,通过粒子群优化算法辨识出热特性参数;将辨识出的热特性参数代入初步建立的光栅温度场模型与热误差模型,建立全过程的光栅温度场模型与热误差模型。本发明仅通过短时测量就可以得到全过程不同位置、时间下的光栅温度与热误差数据,减少测量时间,提高测量效率。技术研发人员:李国龙,王龙,李喆裕,徐凯,宁行受保护的技术使用者:重庆大学技术研发日:技术公布日:2024/6/23本文地址:https://www.jishuxx.com/zhuanli/20240730/198748.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表