一种用于CNC车床的智能加工控制方法及电子设备与流程

- 国知局

- 2024-07-31 23:56:15

本技术涉及数据处理,尤其涉及一种用于cnc车床的智能加工控制方法及电子设备。

背景技术:

1、随着制造业的快速发展,cnc(computerized numerical control,计算机数控)车床在精密加工领域扮演着越来越重要的角色。

2、数控加工是一种非常重要的加工工艺,相关技术中使用cnc车床进行数控加工的过程是:首先机械臂负责将待加工的工件精准地放置到cnc车床的工作台上,实现自动化上下料,提高生产效率。然后cnc车床通过预设的程序精确控制刀具的移动,确保加工的精度和稳定性。机械臂与cnc车床紧密配合,实时调整工件位置,确保刀具能够深入孔内进行精细切削。

3、然而在数控加工的过程中,车床主轴、刀具、夹具等部件不可避免的会产生一些振动,异常的振动会导致cnc车床的加工精度受到影响。

技术实现思路

1、针对上述技术问题和缺陷,本发明的目的是提供一种用于cnc车床的智能加工控制方法及电子设备,可以识别振动类型并自适应的抑制数控加工时的振动,减少振动对加工精度的影响,提升加工精度。

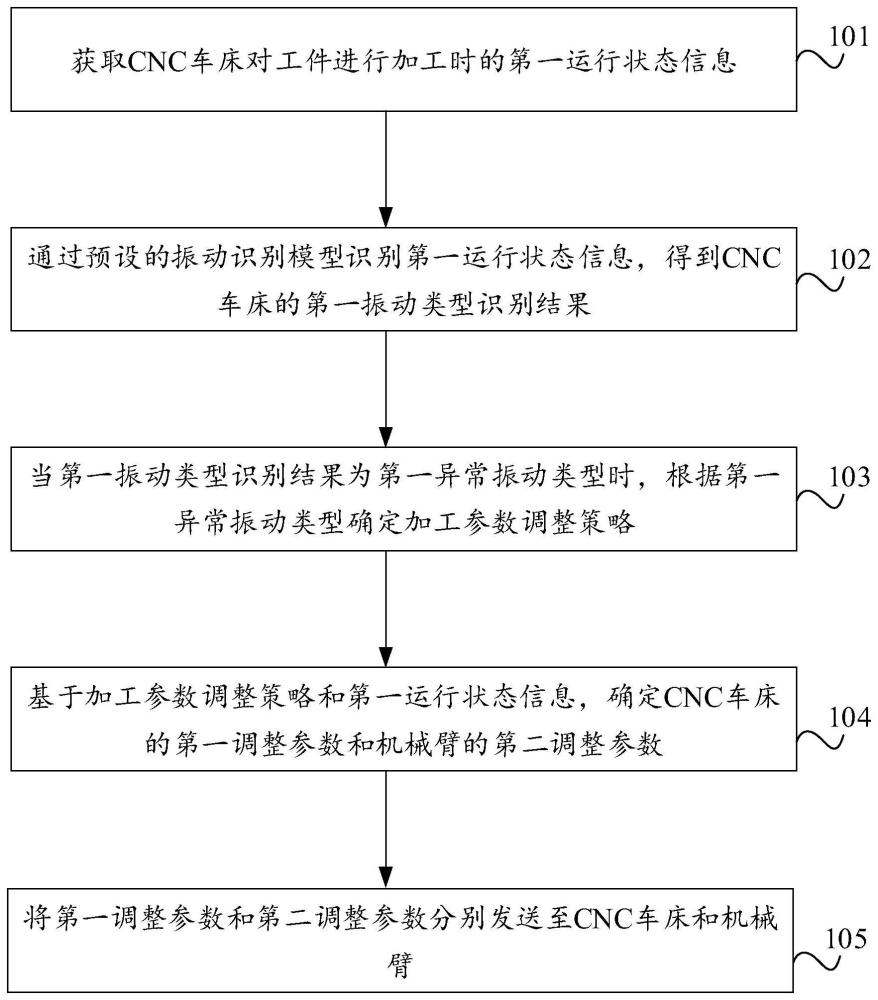

2、为了实现上述目的,第一方面,本发明提供一种用于cnc车床的智能加工控制方法,包括:获取cnc车床对工件进行加工时的第一运行状态信息,第一运行状态信息包括车床振动数据、声音信号、进给量和切削力数据中的至少一种;通过预设的振动识别模型识别第一运行状态信息,得到cnc车床的第一振动类型识别结果;当第一振动类型识别结果为第一异常振动类型时,根据第一异常振动类型确定加工参数调整策略;基于加工参数调整策略和第一运行状态信息,确定cnc车床的第一调整参数和机械臂的第二调整参数,第一调整参数用于cnc车床自身进行振动控制操作,第二调整参数用于机械臂对cnc车床进行振动控制操作;将第一调整参数和第二调整参数分别发送至cnc车床和机械臂。

3、本实施例通过实时获取cnc车床在加工工件时的第一运行状态信息,能够全面了解机床的运行状况。这种细致的监测是确保加工过程稳定性和预测性维护的前提。利用预设的振动识别模型对这些运行状态信息进行分析,可以有效识别出车床的振动类型,尤其是异常振动,这对于预防机床故障和保证加工质量至关重要。当识别出异常振动类型时,能够立即根据该异常振动类型的特定特征确定并执行相应的加工参数调整策略。这一策略不仅包括对cnc车床自身参数的调整,还包括对辅助机械臂的操作参数进行调整,以更全面,更精细化地控制和减少振动。通过精确调整cnc车床和机械臂的运行参数,可以优化加工过程,减少因振动引起的误差,提高加工精度。本实施例还能够显著减少机床故障率,延长机床和刀具的使用寿命,提高加工效率和产品质量,同时降低生产成本和维护费用。

4、在一些实施例中,振动识别模型是通过振动识别公式计算得到第一异常振动类型的,振动识别公式包括:

5、f=[f,a,s,v,p];

6、z=φ(f);

7、

8、其中,f表示振动频率,a表示振动幅度,s表示声音信号的特征,v表示进给量,p表示刀具切削力,z是f的非线性映射函数,y是分类器的输出结果,表示异常振动类型,αi是通过训练得到的拉格朗日乘子,yi是第i个训练样本的类别标签,k是核函数,用于计算原始特征空间中两个数据点之间的相似性,b是偏置项,n训练样本的数量。

9、采用本实施例的振动识别公式,通过结合振动频率、幅度、声音信号特征、进给量和切削力等多维度的物理参数,利用非线性映射函数将原始特征空间中的数据映射到更高维的空间,以便于应用支持向量机(svm)算法来区分不同类型的振动。模型中使用的核函数能够灵活地捕捉数据点之间的复杂关系,而拉格朗日乘子和偏置项的优化则确保了模型能够在训练数据上达到高精度的同时,通过正则化项控制模型的复杂度,有效避免过拟合现象。此外,模型的约束条件允许一定程度的误差存在,增加了模型的鲁棒性。整体而言,该公式构建的模型能够有效地识别和分类cnc车床在加工过程中的异常振动,对于提高加工精度、预防机械故障、延长设备寿命以及优化生产效率具有显著的有益效果。

10、在一些实施例中,在将第一调整参数和第二调整参数分别发送至cnc车床和机械臂的步骤之后,还包括:在cnc车床和机械臂执行对应的振动控制操作后,获取cnc车床的第二运行状态信息;通过振动识别模型识别第二运行状态信息,得到cnc车床的第二振动类型识别结果;当第二振动类型识别结果为第二异常振动类型时,根据第二异常振动类型生成检查指令;向机械臂发送检查指令,以使机械臂根据采集cnc车床的目标检查区域的检查信息;根据检查信息判断cnc车床是否出现故障。

11、采用本实施例,通过在cnc车床和机械臂完成振动控制操作后再次采集运行状态信息,实现了对车床状态的连续监控。利用振动识别模型对新采集的数据进行分析,得到第二振动类型识别结果,若此结果指示异常,可以将智能生成针对性的检查指令。这些指令随后被发送至机械臂,引导其对车床的关键部位进行精确检查,收集目标检查区域的信息。最终,基于机械臂采集的检查信息,能够判断车床是否存在故障,从而及时采取维修或调整措施。此过程不仅提高了故障检测的准确性和响应速度,而且减少了人为错误和机器停机时间,确保了生产的连续性和加工质量。

12、在一些实施例中,根据第二异常振动类型生成检查指令的步骤,包括:根据第二异常振动类型确定cnc车床的目标检查区域和检查项目;根据目标检查区域和检查项目,确定机械臂的移动路径;根据移动路径生成检查指令。

13、采用本实施例,通过智能分析第二异常振动类型,精准确定cnc车床的目标检查区域和检查项目,从而实现针对性的故障诊断。这种精确定位大大提升了检查的效率和准确性。随后,系统根据这些目标信息智能规划机械臂的最优移动路径,确保机械臂能够安全、迅速地到达检查位置,减少了不必要的移动和等待时间。最终,根据规划的路径自动生成详细的检查指令,指导机械臂执行检查任务,进一步提高了自动化水平和响应速度。这种从异常振动识别到路径规划,再到指令生成的一体化智能处理流程,不仅提高了cnc车床的运行可靠性和加工精度,而且降低了维护成本和操作难度,为智能制造提供了强有力的技术支撑。

14、在一些实施例中,第一运行状态信息还包括刀具温度和车床电流,在通过预设的振动识别模型识别第一运行状态信息,得到cnc车床的第一振动类型识别结果的步骤之后,还包括:从第一运行状态信息中提取出振动频谱、刀具温度变化、声音特征和车床电流波形;根据第一振动类型识别结果中的振动类型,从多个故障预测模型中确定目标故障预测模型;将振动频谱、刀具温度变化、声音特征和车床电流波形输入至目标故障预测模型中,以得到cnc车床发生故障的概率,故障预测模型是基于故障预测公式计算得到故障概率的,故障预测公式的数学表达形式为:

15、

16、x(t)=[v(t),t(t),s(t),c(t)],

17、其中,p(t)表示在时间t的故障概率;σ是sigmoid函数,用于将模型输出映射到[0,1]区间,表示为发生故障的概率;β0、β1、β2、β3、β4是模型参数;v(t)、t(t)、s(t)、c(t)分别表示在时间t的振动频谱、刀具温度变化、声音特征和车床电流波形的向量;αj是与特征函数φj相关的权重;xj(t)是基于时间序列的特征向量,表示在时间t处的第j个特征输入;k是特征函数的数量;φj是第j个特征函数;∈(t)是时间t处的随机误差项。

18、采用本实施例,通过对cnc车床的第一运行状态信息进行深入分析,从中提取出关键的物理参数:振动频谱、刀具温度变化、声音特征和车床电流波形,为机床的运行状态提供了全面的量化描述。结合这些参数,系统能够根据识别出的振动类型,从多个预设的故障预测模型中选择最合适的模型进行故障概率预测。这种方法不仅提高了故障预测的准确性,还增强了系统的适应性和灵活性。将提取的特征输入目标模型后,系统能够计算出车床发生故障的概率,为操作者提供前瞻性的维护建议。其中,利用故障预测公式,模型可以捕捉到输入特征与故障概率之间的复杂关系,利于模型的输出能尽可能准确地反映接近真实的故障概率。这样的智能预测机制使得预防性维护成为可能,有效避免了意外停机,减少了维修成本,提高了生产效率和加工质量。

19、在一些实施例中,在获取cnc车床对工件进行加工时的第一运行状态信息的步骤之前,还包括:根据cnc车床的加工进度,确定机台上工位的预期压力信息,工位用于摆放工件,工位上设置有压力传感器;根据压力传感器检测到的当前工位压力信息与预期压力信息,判断工件的加工流程是否正常。

20、采用本实施例,通过监测cnc车床加工进度并确定机台上工位的预期压力信息,实现了对工件摆放状态的精确监控。利用工位上配置的压力传感器,系统能够实时检测当前工位的压力信息,并与预期值进行比较。这种比较提供了一种直接且有效的方法来判断工件是否存在摆放不当、缺失或多放等问题,从而确保加工流程的正常进行。及时发现并纠正这些潜在问题,可以避免加工错误,减少材料浪费,预防机床和工件的损坏,提高加工效率和产品质量。此外,这种智能化的监测机制还有助于实现预防性维护,减少紧急停机时间,降低运营成本,增强生产的灵活性和响应市场变化的能力。

21、在一些实施例中,在获取cnc车床对工件进行加工时的第一运行状态信息的步骤之前,还包括:获取机台的工件摆放图像;通过计算机视觉技术识别工件摆放图像,得到机台上工件的数量和摆放位置;根据cnc车床的加工进度,以及机台上工件的数量和摆放位置,判断工件的加工流程是否正常。

22、采用本实施例,通过获取机台的工件摆放图像并应用计算机视觉技术,实现了对机台上工件数量和位置的自动检测。这种自动化的图像识别技术能够精确地识别每个工位上的工件状态,包括工件是否存在、位置是否准确,以及数量是否与加工进度相符。结合cnc车床的实时加工进度信息,系统能够及时判断当前的加工流程是否正常。一旦发现工件摆放异常,如工件缺失、位置错误或数量不符,系统将迅速发出警报并提供反馈,促使操作人员进行干预,从而避免潜在的加工错误和机床故障。这种方法显著提高了生产监控的效率和准确性,减少了人工检查的需求,提升了生产线的自动化水平和响应速度,确保了加工过程的连续性和加工质量的稳定性。

23、第二方面,本技术实施例提供了一种电子设备,该电子设备包括:一个或多个处理器和存储器;该存储器与该一个或多个处理器耦合,该存储器用于存储计算机程序代码,该计算机程序代码包括计算机指令,该一个或多个处理器调用该计算机指令以使得该电子设备执行如第一方面以及第一方面中任一可能的实现方式描述的方法。

24、第三方面,本技术实施例提供一种计算机可读的存储介质,包括指令,当上述指令在电子设备上运行时,使得上述电子设备执行如第一方面以及第一方面中任一可能的实现方式描述的方法。

25、第四方面,本技术实施例提供一种包含指令的计算机程序产品,当上述计算机程序产品在电子设备上运行时,使得上述电子设备执行如第一方面以及第一方面中任一可能的实现方式描述的方法。

26、可以理解地,上述第二方面提供的电子设备,第三方面提供的存储介质及第四方面提供的计算机程序产品均用于执行本技术实施例所提供的方法。因此,其所能达到的有益效果可参考对应方法中的有益效果,此处不再赘述。

27、本技术实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

28、1.通过实时获取cnc车床在加工工件时的第一运行状态信息,能够全面了解机床的运行状况。这种细致的监测是确保加工过程稳定性和预测性维护的前提。利用预设的振动识别模型对这些运行状态信息进行分析,可以有效识别出车床的振动类型,尤其是异常振动,这对于预防机床故障和保证加工质量至关重要。当系统识别出异常振动类型时,能够立即根据该类型的特定特征确定并执行相应的加工参数调整策略。这一策略不仅包括对cnc车床自身参数的调整,还包括对辅助机械臂的操作参数进行调整,以更全面地控制和减少振动。通过精确调整cnc车床和机械臂的运行参数,可以优化加工过程,减少因振动引起的误差,提高加工精度。本实施例能够显著减少机床故障率,延长机床和刀具的使用寿命,提高加工效率和产品质量,同时降低生产成本和维护费用。

29、2.通过在cnc车床和机械臂完成振动控制操作后再次采集运行状态信息,实现了对车床状态的连续监控。利用振动识别模型对新采集的数据进行分析,得到第二振动类型识别结果,若此结果指示异常,可以将智能生成针对性的检查指令。这些指令随后被发送至机械臂,引导其对车床的关键部位进行精确检查,收集目标检查区域的信息。最终,基于机械臂采集的检查信息,能够判断车床是否存在故障,从而及时采取维修或调整措施。此过程不仅提高了故障检测的准确性和响应速度,而且减少了人为错误和机器停机时间,确保了生产的连续性和加工质量。

30、3.通过智能分析第二异常振动类型,精准确定cnc车床的目标检查区域和检查项目,从而实现针对性的故障诊断。这种精确定位大大提升了检查的效率和准确性。随后,系统根据这些目标信息智能规划机械臂的最优移动路径,确保机械臂能够安全、迅速地到达检查位置,减少了不必要的移动和等待时间。最终,根据规划的路径自动生成详细的检查指令,指导机械臂执行检查任务,进一步提高了自动化水平和响应速度。这种从异常振动识别到路径规划,再到指令生成的一体化智能处理流程,不仅提高了cnc车床的运行可靠性和加工精度,而且降低了维护成本和操作难度,为智能制造提供了强有力的技术支撑。

本文地址:https://www.jishuxx.com/zhuanli/20240730/199269.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。