一种数控加工过程仿真与加工数据映射分析方法与流程

- 国知局

- 2024-07-31 23:57:46

本技术属于航空制造,尤其涉及一种数控加工过程仿真与加工数据映射分析方法。

背景技术:

1、在航空航天领域,凡是涉及需要基于数控机床加工的结构件皆需要根据三维程编软件设计数控加工的加工程序。现有的程序设计方式几乎全依靠人工进行设计,对于不同工艺程编人员即使是相同的结构件其设计的程序也有存在较大的差异,因此数控加工程序存在好坏之分。程序的好坏可基于仿真软件进行评价,然而仿真软件仿真结果同原始结果之间的差异受仿真软件内部参数的影响加大,只有这些内部的参数尽可能的准确才能保证仿真结果的可靠性。

2、为了修正仿真器的内部参数,对于同一结构件,需要根据仿真器得到的结果同真实加工数据结果之间的差异对其修正。然而如何准确的得到每一段仿真数据对应的真实数据,即数据的关联匹配策略是一切工作的前提,同时现今在行业内仍没有可行的参考方法,主要还是依靠人工的方式对仿真与加工数据进行配准。

3、在实际的场景下,对于不同的结构件,存在大量的仿真数据与真实数据需要配准,基于配准后的数据取优化仿真器的参数,手动的方式已经不能满足实际的仿真器修正需要,急需设计一套自动的高效仿真数据与真实数据配准策略,为解决这类问题文中提出了对应的数据映射分析方法。可有效减少在数据配置与映射时人为介入的需要,也是行业亟待解决的问题。

技术实现思路

1、为了克服现有的技术存在的上述问题,现在提出一种有效的数控加工仿真数据与真实数据之间的映射分析方法,实现时间段内数据的精准配准,配准后的数据可为仿真器参数的修正提供数据,利于提升仿真器的数据仿真能力及提升仿真数据结果的准确性,以解决现今人工配准、映射的低效以及仿真器仿真能力不足的问题,同时为相似的场景提供了一种指导性参考方法。

2、为实现上述技术效果,本技术的技术方案如下:

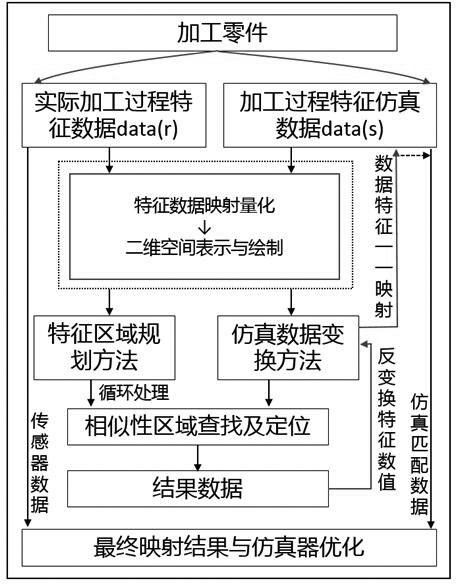

3、一种数控加工过程仿真与加工数据映射分析方法,包括如下步骤:

4、步骤一、获取同一零件实际加工过程中的特征数据date(r);

5、步骤二、在相同的工艺参数即数控加工程序条件下,基于仿真模拟器对整个加工过程进行数值模拟,获得同一零件对应的振动、功率等加工过程中具有随机变化特性的特征数值date(s),并记录对应的运动数据基于间隔采样的方式输出结果;

6、步骤三、实际加工与模拟运动数据的分析选择:基于数控程序进行零件的加工,并根据实际走刀运动数据选择随时间变化刀具切削运动对应的x、y、z运动数据,即经特征数据选择后确定的特征数据为刀具随时间变化对应的x、y、z运动数据。对于模拟过程数据,根据程序的理论运动对应不同时间确定x、y、z运动数值;

7、步骤四、对实际的与模拟的x、y、z运动对应的特征数据进行映射量化处理;

8、步骤五、将得到的实际与仿真对应的映射数据进行二维空间表示与绘制;

9、步骤六、基于步骤五中实际数据得到的特征图像org为分析对象,进行特征区域规划;

10、步骤七、对步骤五中的仿真数据进行变换;

11、步骤八、以得到的n副图像imgx(k)为目标图像,其中k∈[1,n],选择图像中第一段(k=1)对应的图像在完整的图像imox中进行相似性区域查找及定位。

12、步骤九、得到同实际加工特征区域相同的模拟仿真数据,并得到与实际加工数据一致的结果数据;

13、步骤十、对结果数据进行反变换特征数值实现得到坐标数据point(result);

14、步骤十一、基于坐标数据point(result)的点集,实现数据特征的一一映射;即在在每一坐标数据点集中任意一点在仿真数据图像中可以找到唯一对应特征数据点,效果如图9所示。

15、步骤十二、仿真匹配数据:仿真器关键数学模型确立方式及仿真模型参数优化策略;

16、步骤十三:最终映射结果与仿真器优化:基于仿真匹配数据,可确定在实际加工过程中每一点对应的振动、功率、对应切削力等加工参数数据。利用在实际加工与仿真过程中该类数据的映射关系,优化仿真器中振动、功率等数学模型中的超参数,以提升仿真结果的准确性以及可靠性。

17、进一步地,所述步骤一中的特征数据date(r)包含振动、功率、进给、切屑力、以及对应主轴运动坐标特征数据x、y和z。

18、进一步地,所述步骤四中,对应的映射空间范围为[0,1],对应的映射式子设计表示为xnew=(x-xmin)/(xmax-xmin),其中x表示映射前的数值;xnew表示映射后的数值;xmin表示刀具对应的运动空间中在x轴上投影数值的最小值;xmax表示刀具对应的运动空间中在x轴上投影数值的最大值;

19、同理可得到y与z对应的映射数值,对应的映射式子分别为ynew=(y-ymin)/(ymax-ymin)、znew=(z-zmin)/(zmax-zmin)。

20、进一步地,所述步骤五中,表示与绘制方式为:根据软件编制的nc程序控制机床起始运动开始进行时间计数,初始值为零,确定在每一时刻(以秒为单位)映射处理后在实际与仿真结果中得到唯一运动数值x、y、z。

21、进一步地,所述步骤六具体为:

22、以对应的时间为二维空间中的x轴,以对应x、y、z数值为y轴分别绘制三幅图像(即x、y、z值各对应一幅图像),图像中每一时刻对应一特征点,基于随时间增加顺序依次连接特征点得到加工过程运动曲线数据,对于模拟器得到的数值与实际数值,共可得到六幅数据特征图像,图像记为org;

23、以实际数据得到的特征图像org为分析对象,进行特征区域规划,规划方法为:设计一随机数生成器使其得到的数位于[num1,num2]范围,num1与num2皆为正整数,同时num1不应过小若过小存在规划区域密度过大而导致数据生成的曲线特征差异过小,同时对应的特征表达量不足难以准确定位,同时导致计算量显著增加影响方法效率,同时num2值不应过大过大导致区域密度过小使得难以获取相似区域而忽略了局部曲线特征的细节。

24、基于随机生成器得到n个数值n1、n2、…、nn,每一个数对特征图像中有效x轴上的数值进行n次划分,划分的方式为等间距实现,记为imgx、imgy、imgz,可保证得到的图像中划分后有效特征数据区域的长度不相同,且存在特征的差异性。

25、进一步地,所述步骤七具体中仿真数据变换方法具体为:对仿真数据生成x、y、z对应的数据特征图像orgx、orgy、orgz,对图像进行变换处理每一副图像得到m个新的图像imox、imoy、imoz,变换处理方式为以仿真数据x对应图像为例,令图像中对应x轴上最右侧x值为max(x)对应的值为单位一,设定max(x)的变换倍率得到新的x轴上分布数值αmax(x)*βmax(x),变换对应的y值进行差值得到,其中α变换方向系数取零或一,β倍率系数取值为非负小数,β取值属于等间距变化的系数{a1、a2、…、am}m个数满足等差数列关系,得到y值对应的差值方式为:对于需差值点p0 (i,j+d),d表示距离数值∈(0,1),p0左侧已有点p1(i,j) 到 p0右侧已有点p2 (i,j+1),y值满足线性关系,有:

26、p0(i,j+d)=[p2(i,j+1)–p1(i,j)]*d+p0(i,j)

27、同理对于特征值y与z生成的图像采用相同的处理方式得到变换后的图像,基于该处理方式可有效不免数量不连续的缺点,以提升结果的平滑过渡,三个维度x、y、z的数据共可得到3m副图像。

28、进一步地,所述步骤八中查找及定位方法为:在m副图像imox中从最左侧初始有效数据点位为起点pxb,imgx(1)图像中对应有效数据点左侧pgb,移动图像imgx(1)使得pgb与pxb重合,同时保持图像imgx(1)大小与倾斜角度不变,采用设计的相似度评价式子计算移动后的图像,式子有:

29、;

30、;

31、;

32、;

33、其中,normalize表示归一化处理,对应的归一化范围值为; l表示图像imgx对应数据x的有效长度;表示图像imox中有效数据值;表示图像imgx中有效数据值;表示分割阈值,设为0;num1,num2,num3分别表示满足if条件对应的位置数,f1、f2、f3为相似度评价函数。

34、进一步地,所述步骤九具体为:

35、比较完初始位置点pxb后移动,对图像imgx向右移动一单位距离(x轴一刻度)继续进行比较直到移动l个单位距离为止,分别纪录每一对应位置对应的similarity数值;采用相同的原理在余下m-1副图像imox中进行比较,同时纪录比较过程中得到的similarity数值;最后比较从m副图像中得到m*l中同图像imgx(1)相同的值,并以结果值在m副图像中定位并确定一副图同imgx(1)最相似,并纪录对应图像标号flag;

36、同理对图像imgx中余下的n-1段特征区域进行比较,采用相同的方式得到每一段特征区域对应的图像标号flag;余下的特征区域段比较应满足在图像imox、imoy、imoz中第n段的结果应在第n-1段中的左侧产生;

37、对n段特征区域中每一段区域比较后得到的图像标号flag进行投票比较,在n副图像中对应标号flag存在最大数量对应的imox即为同实际加工特征区域最相似的模拟仿真数据,result(imox);

38、采用相同的方式得到y、z数值中对应的结果imoy、imoz,记为result(imox)、result(imoy)、result(imoz)。

39、对从3m个仿真数据得到的结果result(imox)、result(imoy)、result(imoz)对x轴进行归一化处理,归一化方式以实际数据得到的特征图像x轴长度为准,归一化后再对结果进行比较,将最接近实际加工数据的维度特征数据记为结果数据。

40、再进一步地,比较方式具体为,3副归一化结果图像x轴分别与实际数据3副图像x轴对齐,且从零开始,分别对y轴每一对应点依次做差的绝对值求和,得到数值sumx、sumy、sumz,取其中最小的数值对应result(c),c属于result(imox)、result(imoy)、result(imoz)其中的一个,视其为最接近实际加工数据的维度特征数据,记为结果数据。

41、进一步地,所述步骤十中,反变换特征数值实现的具体步骤为:基于n次划分数值n1、n2、…、nn长度与仿真数据变换αmax(x) * βmax(x)的关系,并结合result(c)中确定具体的α与β,找到在原始org图像中对应的有效区域段对应的数值所在位置坐标数据point(result)。

42、进一步地,所述步骤十二具体为:仿真器核心数据包含了功率p、振动v、局部变形量t、切深h、切宽w、单位时间切除体积s、材料刚度k、刀具点位坐标p等核心输入输出数据;对自由度为k的数控机床,在p0点施加力fa(t)则构建的仿真模拟器在p1、p2点的振动响应数学模型v可表示为:

43、;

44、;

45、其中,表示模态阶数m同施加力点p0相关的常数;表示模态阶数n同施加力点p0相关的常数;表示仿真点p1第m阶振型模态;表示仿真点p2第n阶振型模态;t表示时间;表示微小时间间隔;m与n均表示模态阶数;与表示响应指数;q与p表示激励;e关联计算式子,;表示脉冲函数;表示同点p0相关的常数项。

46、基于关联数据,仿真器中功率计算数学模型优化式子有:

47、

48、其中, p org表示机床非加工状态的待机功率; p flu表示机床主轴空转状态下的功率;c1表示经验常数;n表示机床主轴的转速;c2表示机床在加工过程中同机床类型相关的功率常系数;c3表示机床在加工过程中同机床类型相关的常数;size表示机床在加工时材料的去除率。

49、基于映射关联得到的数据优化仿真器中对应的切削力数学模型,其中对应的切削力数学模型 f c( t)式子有:

50、;

51、;

52、;

53、 a h表示横向切深;表示l窗函数; a e表示径向切深; d表示刀具直径;表示在x方向上由振动激励导致的刀具前后两刀齿位移差值,可表示为;表示在y方向上由振动激励导致的刀具前后两刀齿位移差值,可表示为;t表示刀具转过齿角耗时。

54、本技术的优点在于:基于提出的方法可以快速准确的将零件加工的现场数据同仿真模拟器中对应加工时间段内对应的特征数据进行关联,由关联得到的数据可快速准确判断仿真器的仿真能力,同时基于得到的管理数据可针对性的对仿真器中不同参数计算数学模型进行修正,以满足针对性提高仿真器的模拟准确性,可降低因仿真器仿真误差大导致的加工现场零件质量问题的产生,保障了零件的加工质量,同时相应仿真器参数关联修正技术可对外输出而产生经济效益。

本文地址:https://www.jishuxx.com/zhuanli/20240730/199406.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表