一种碳化硅无压烧结炉一拖二的控制方法与流程

- 国知局

- 2024-08-01 00:01:04

本发明属于碳化硅无压烧结炉加热控制,具体涉及一种碳化硅无压烧结炉一拖二的控制方法。

背景技术:

1、碳化硅无压烧结炉是一种用于烧制高密度(达到99.5%)碳化硅陶瓷的专用设备,该碳化硅陶瓷制品烧结工艺温度通常在2200℃以上,产品从进炉抽真空到工艺升温完成,持续加热时间在22小时左右。工艺温度达到后,从开始降温冷却到产品出炉,整个过程需要50小时左右,因此,正常烧制一炉合格的产品最少需要总计时间72小时。目前,该型设备主要的加热方式为电加热,且负载大,单台炉总功率一般达1000kw以上,电能耗非常高。这不仅要求三相变压器容量、配电房面积、现场控制柜布置空间大外,其控制系统也复杂,元器件与线缆也多,前期投入成本也较高。

2、当每炉产品工艺温度达到开始进入降温阶段后,加热器就全部停止工作。整个降温时间持续很长,而整个电控系统中加热器功率占据了总负载的90%以上,因此,在整个降温过程中,加热系统一直是空闲的。由于单套系统只供单台炉用,在此期间内系统所占据90%以上的负载容量不能被其它设备所共享,这不仅大大降低了设备利用率外,而且整厂线路总负荷要设计很大,同时配电房、现场柜布局空间也会相应设计更大,相应设备的投入成本也会更高。当单套系统数量多时,还需要更多生产操作人员,也造成了人力成本的增加。

3、另外,碳化硅无压烧结炉设备生产的产品为碳化硅陶瓷,属于碳基材料,生产车间粉尘多、环境差,从生产方便及线路成本的考虑温控电柜只能摆放在离炉体不远的地方,如此大功率的电柜摆放在现场,其散热与防尘是个非常棘手的问题。时间久后,粉尘进入电柜导致器件损坏的概率很大,维护成本大大增加。

技术实现思路

1、本发明要解决的技术问题是克服现有技术的不足,提供一种结构紧凑、原理简单、操作便捷且有利于提高设备利用率的碳化硅无压烧结炉一拖二的控制方法。

2、为解决上述技术问题,本发明采用以下技术方案:

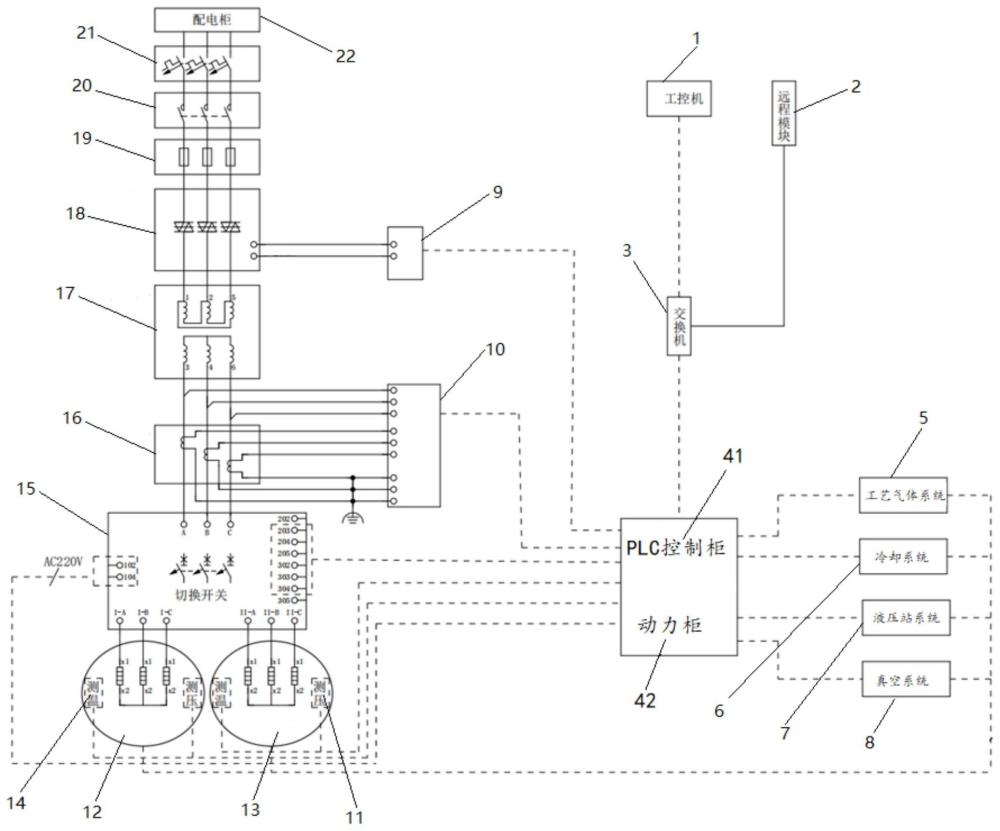

3、一种碳化硅无压烧结炉一拖二的控制方法,当第一台炉工艺升温完成进入冷却过程后,加热主回路中的三相晶闸管功率控制器输出被完全关断,从三相变压器次级到切换开关的进线端无任何电流流过,如果第二台炉需要烧制产品且已满足升温条件,则通过上位机操作——发出给下位机系统执行“切换开关切换到第二组合闸”的指令,下位机接到此“切换”指令后,把输出信号给到切换开关的第二组合闸控制端子,此时只要切换开关控制电源正常,就能实现进线端从与第一组输出端的导通切换到与第二组输出端导通,同时,当切换完成后,切换开关还会给出第二组输出端“切换到位”信号到下位机,下位机接受到来自切换开关的导通信号后,系统再判断所有升温条件是否成立,若成立即可启动第二台炉的升温;反之,当第二台炉已处于降温过程,需要切换到第一台炉升温,方法同上。

4、作为本发明的进一步改进,所述加热主回路包含一个总电源断路器一个接触器、一组熔断器、一台三相晶闸管功率控制器、一台三相变压器和一个切换开关;总电源断路器的上端通过多根yjvr单芯铜电缆连至配电柜总开关下端,总电源断路器的下端连接至接触器的上端主触点,接触器的下端主触点连接至熔断器的上端,熔断器的下端分别连接至三相晶闸管功率控制器的r、s、t主回路端子,三相晶闸管功率控制器的u、v、w主回路端子分别连接至三相变压器的三个初级端,三相变压器的三个次级端分别连接至切换开关进线端的a、b、c端子,所述切换开关的第一路出线端i-a、i-b、i-c分别连接至第一台炉中加热器的a、b、c三相的铜电极上;切换开关的第二路出线端i i-a、i i-b、i i-c分别连接至第二台炉中加热器的a、b、c三相的铜电极上;所述加热主回路实现“一拖二”的关键元件是所述的切换开关,切换开关的进线端为一组端子,出线端为两组端子,两组出线端完全独立,即当切换开关合闸后,出线端任何时候只会有一组与进线端导通,两组出线端中具体选择“哪组与进线端导通”则是根据生产需要由系统判断选择。

5、作为本发明的进一步改进,所述切换开关包括用于提供切换动力及控制板电源的控制电源端子,以及合闸控制回路公共端子、第一组输出端合闸控制端子、输出端分闸控制端子、第二组输出端合闸控制端子、合闸反馈信号公共端子、第一组输出端合闸反馈信号端子、输出端分闸反馈信号端子和第二组输出端分闸反馈信号端子。

6、作为本发明的进一步改进,所述下位机包括plc控制柜,plc控制柜中包含plc模块、信号变送模块、网络通讯模块、远程模块、交换机、隔离变压器、ups电源、开关电源和继电器,所述plc控制柜用于完成输入信号和输出控制,且与上位机子系统进行实时通讯;所述plc控制柜中配备ups电源和手动操作组件,ups电源的输出端连接至plc控制总回路的前端,以避免突发停电导致控制回路失效。

7、作为本发明的进一步改进,所述plc控制柜与工艺气体系统、冷却系统、液压站系统和真空系统连接;所述工艺气体系统、冷却系统、液压站系统和真空系统还与动力柜连接,所述动力柜用于组成工艺气体系统、冷却系统、液压站系统和真空系统的主回路;所述工艺气体系统根据plc控制柜的指令,向第一台炉和第二台炉提供工艺气体;所述冷却系统根据plc控制柜的指令,对第一台炉和第二台炉进行冷却;所述液压站系统根据plc控制柜的指令,控制第一台炉和第二台炉的炉门开关及锁紧;所述真空系统根据plc控制柜的指令,对第一台炉和第二台炉进行抽真空。

8、作为本发明的进一步改进,所述第一台炉和第二台炉中均设有测压装置,所述测压装置由压力表、压力变送传感器和高精度真空规组成,以用于动态测量炉腔内真空压力、管道真空压力和动力气体压力,测压装置的测量数据及信号实时传送至plc控制柜,以确保烧结炉系统的压力稳定。

9、作为本发明的进一步改进,所述第一台炉和第二台炉中均设有测温装置,所述测温装置由k型热电偶、n型热电偶、pt100和红外光学高温计组成,其中,k型热电偶、n型热电偶和pt100把采集的温度信号传给plc控制柜中的温度处理模块,用于1300℃以下范围温度的测量;红外光学高温计把采集的温度信号经变送后,通过4~20ma的模拟量信号传给plc控制柜中的ad模块,用于800℃~2500℃范围温度的测量。

10、作为本发明的进一步改进,所述加热主回路中还设有电能表和电流互感器;所述电能表分别连接电流互感器和三相变压器,且电能表与plc控制柜通讯连接,电能表用于测量加热主回路中三相变压器次级的电压、电流、功率和功率因素,并将测量数据实时传送至plc控制柜。

11、作为本发明的进一步改进,所述工艺气体系统提供的工艺气体为氮气;所述冷却系统包括炉内循环冷却风机及炉外电极循环水冷,循环冷却风机为变频调速,在炉体降温过程中启用;循环水冷由各冷却管道组成,在各路冷却管道出水口安装水流量检测开关,当任意回路管道水流异常时,系统启动报警,水路总管道处的进水口与出水口分别安装pt100,以用于检测循环水的温度,若温度高于预设值,系统启动报警;所述液压站系统由一台液压泵、两套液压阀组和两组液压管道组成,其中,液压泵为两台炉共用,阀组与管道互相独立,生产时由程序实现自动控制;所述真空系统由两台螺杆泵、一台罗茨泵、两组过滤装置以及若干管道组成,两台炉的动力系统共用,过滤装置及管道互相独立。

12、作为本发明的进一步改进,所述上位机由一台工控机和一块触控屏组成,用来进行功能操作、数据监控、工艺参数表导入、各类报表生成与查看、各类报表导出与分析、各类报警显示与查询。

13、与现有技术相比,本发明的优点在于:

14、1、本发明的碳化硅无压烧结炉一拖二的控制方法,考虑了碳化硅无压烧结炉高能耗、产品烧制完成后炉内降温时间长、加热器功率相对总负载占比大、设备占用空间大、设备投入成本与生产成本高、生产环境恶劣、现场电柜防尘难、电气器件故障率高等特点,通过在加热主回路与第一台炉和第二台炉之间设置了切换开关,控制切换开关与第一台炉或第二台炉接通,利用一套电控系统实现了两台烧结炉的控温,提高了设备的利用率、降低了能耗、减少了设备投入与人力成本、节约了设备占用空间、降低了设备维护成本,同时现场操作柜布置在二台炉之间,操作方便。

15、2、本发明的碳化硅无压烧结炉一拖二的控制方法,通过安全可靠、功能齐全的下位机控制系统确保了设备的连续稳定运行,特别是在突然停电或上位机故障的情况下,配置的大容量ups电源和纯手动操作功能的设计,在紧急情况下可确保控制回路功能不失效,极大提高了设备的抗风险能力。

本文地址:https://www.jishuxx.com/zhuanli/20240730/199461.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表