一种提高POY-FDY型涤纶复合丝质量的方法与流程

- 国知局

- 2024-08-01 00:22:59

本发明属于纺丝加工,涉及一种提高poy-fdy型涤纶复合丝质量的方法。

背景技术:

1、poy-fdy型复合丝是由poy和fdy复合而成的复合丝,其纤维产生叠加风格,如高收缩丝与普通收缩的细旦丝复合形成异收缩特性,赋予织物表面不经磨毛即产生桃皮绒的风格,再加入异纤度、异截面特性,更使织物呈现出优雅的珍珠光泽,因此深受人们的青睐。

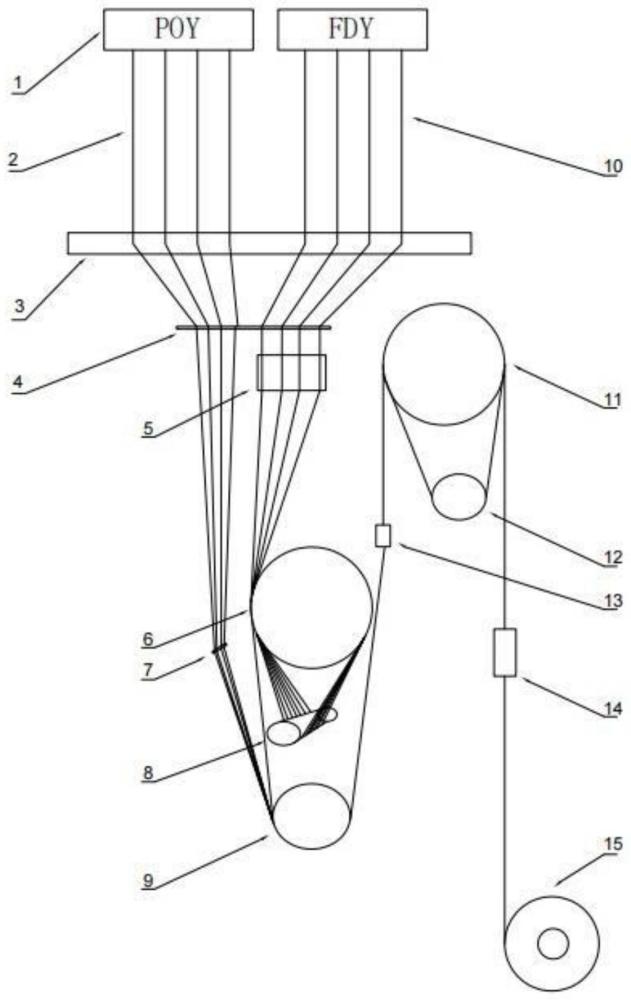

2、一步法生产poy-fdy型复合丝是目前生产的主流方法,其具有生产过程快捷,可大批量生产,生产成本低等优点。一步法生产中,poy和fdy丝束从喷丝板共同喷出后,fdy丝束经纺丝上油后经过预网络器—第一热辊—气动分丝辊—合股梳形导丝棒,而poy丝束在经纺丝上油后直接到合股梳形导丝棒上与fdy丝束汇成一股,汇成一股后再经过冷盘—合股网络器—第二热辊—主网络器后卷绕成型。气动分丝辊的作用是使fdy丝束均匀地分散在第一热辊上进行加热,并使丝路保持稳定。

3、如图3~4所示,专利cn201922392497.7提供超长新型结构分丝辊,介绍了现有气动分丝辊的基本结构,气动分丝辊主要由外辊壳和内轴组成,内轴为空心轴,空心轴上有孔洞,其一端连接压空(压缩空气),另一端有泄气孔。外辊壳和内轴之间存在间隙,压空进入内轴并通过孔洞进入外辊壳与内轴之间的间隙,使外辊壳悬浮。生产时,丝束绕在第一热辊和气动分丝辊上,第一热辊由电机驱动旋转,其作为主动轮在丝束摩擦力的作用下带动气动分丝辊(从动轮)一起旋转运行。气动分丝辊连接压空进口的一端安装在带万向球的底座上,通过旋转万向球使气动分丝辊角度发生变化来调整丝束在第一热辊和气动分丝辊上的丝路位置及稳定性。然而,随着丝束长时间与气动分丝辊摩擦,会使气动分丝辊的表面粗糙度发生变化;丝束上的油剂在第一热辊高温作用下还会在第一热辊上形成结焦物;此外,丝束在运行过程中容易发生晃动。这三种情况都会使丝路发生变化而不能一直保持稳定。

4、当丝路不稳定时会造成丝束间相互缠结、粘连、碰撞,导致fdy丝束在第一热辊上加热不均匀,复合丝的断裂强度、断裂伸长、条干均匀度变差及染色产生不均匀性;也会导致fdy丝束单丝断裂形成分错丝或断头。而fdy丝束的丝路稳定性目前无法监测,异常不能第一时间被发现,技术人员主要通过现场查看丝路发现问题。

5、因此,研究一种提高poy-fdy型涤纶复合丝质量的方法,以解决现有技术中存在的问题,具有十分重要的意义。

技术实现思路

1、本发明的目的是解决现有技术中存在的问题,提供一种提高poy-fdy型涤纶复合丝质量的方法。

2、为达到上述目的,本发明采用的技术方案如下:

3、一种提高poy-fdy型涤纶复合丝质量的方法,在一步法生产poy-fdy型涤纶复合丝的过程中,控制气动分丝辊与第一热辊的线速度偏差始终在-2%与-0.2%之间,且气动分丝辊的线速度离散型分布cv值始终<2.5%(生产过程中,一旦监测到控制气动分丝辊与第一热辊的线速度偏差以及气动分丝辊的线速度离散型分布cv值超出所设定的范围,立即进行调整),从而提高poy-fdy型涤纶复合丝的质量;

4、卷绕速度为2500~4800m/min;

5、所述poy-fdy型涤纶复合丝的纤度为33~330dtex,其中fdy的纤度为12~150dtex;所述poy-fdy型涤纶复合丝的满卷率为99.5%以上,染色m率为99.8%以上;测量物性指标时,每一锭丝测量10次,其断裂强度的离散型分布cv值<1%,断裂伸长率的离散型分布cv值<1%;条干不匀率的离散型分布cv值<0.8%。

6、fdy丝束在第一热辊和气动分丝辊上运行类似于皮带传送,第一热辊作为主动轮,气动分丝辊作为从动轮,fdy丝束作为皮带。皮带传送过程中,影响传送的主要因素包括:传送带在主动轮和从动轮上的绕入点和绕出点张力,皮带在主动轮和从动轮上的包围角(单位弧度),皮带在主动轮和从动轮上的摩擦系数,多根皮带在主动轮和从动轮上的分布均匀性,皮带的质量(单位kg/m)等。正常工作时必须满足两个条件,第一:传送带在主动轮和从动轮上不打滑;第二:传送带上的张力要足够大,使传送带在主动轮和从动轮间保持的垂度小于一定值,以便顺利的导引传送带,同时有利于降低运行阻力。

7、气动分丝辊的线速度过大,fdy丝束在从动轮(气动分丝辊)上的绕出点张力过小,导致丝束打滑;气动分丝辊的线速度过小,fdy丝束在从动轮上的绕入点张力过小,导致丝束在第一热辊和气动分丝辊喂入时垂度过大,丝束导引受阻。因此,气动分丝辊的线速度大小能够反映fdy丝束在第一热辊和气动分丝辊上能否正常运行。

8、多根fdy丝束在第一热辊和气动分丝辊上绕多圈运行,丝束在运行过程中发生晃动时,其在气动分丝辊上的分布均匀性、绕入点和绕出点位置都发生了变化,由于丝束在运行过程中发生晃动使得丝束在气动分丝辊上的位置发生偏移,丝束在气动分丝辊上的绕入点和绕出点张力以及包围角都发生了变化,即丝束带动气动分丝辊转动的总摩擦力和摩擦力分布发生了变化,使气动分丝辊产生不稳定的转动。因此,气动分丝辊的转速cv值能够反映fdy丝束在第一热辊和气动分丝辊上的运行稳定性。

9、当丝束运行发生晃动时,多根丝束之间、圈与圈丝束之间发生粘连时,影响了丝束在热辊上的加热和拉伸均匀性,导致染色均匀性变差,断裂强度、断裂伸长率和条干均匀性变差;发生碰撞、缠结时,导致丝束单丝断裂形成毛圈丝或分错丝,甚至断头。因此,控制气动分丝辊的线速度大小和线速度cv值能够提高复合丝的质量。

10、由于带传动存在弹性滑动,气动分丝辊的线速度<丝束线速度<第一热辊线速度,所以速度偏差必须<0;且丝束运转过程是存在拉伸的,丝束在热辊和气动分丝辊之间需要维持一定张力,即偏差为负值。

11、本发明基于大量实验以及生产经验,在规格为33~330dtex/12~108f的poy-fdy型复合丝的一步法生产过程中,卷绕速度为2500~4800m/min,当控制气动分丝辊与第一热辊的线速度偏差始终在-2%与-0.2%之间(设置这个范围,既维持了一定张力,又使拉伸在一定范围而不影响丝束物性染色,不同纺速、不同规格可能不同),且气动分丝辊的线速度离散型分布cv值始终<2.5%(当丝束分布越均匀、在丝路上越稳定,则带动的从动轮速度越稳定,当cv值为0时,即外辊速度完全恒定时,丝路是到达最佳稳定状态的,cv值<2.5%是根据生产经验设定的,不同卷绕速度、不同规格可能不同)时,能够显著提升poy-fdy型复合丝的质量。

12、作为优选的技术方案:

13、如上所述的一种提高poy-fdy型涤纶复合丝质量的方法,气动分丝辊包括内轴和外辊壳;内轴由依次连接的轴身、轴颈和轴尾组成;轴身为空心轴,轴身位于外辊壳内侧,且外辊壳与轴身之间存在间隙,轴身上开设有孔洞;轴颈设上有软管,软管连接到压缩空气主管道,压空进入空心轴并通过孔洞进入间隙,使外辊壳悬浮,并在丝束带动下旋转运行;轴尾为球状;

14、气动分丝辊的外辊壳上安装有速度传感器,通过中央处理器实时监测气动分丝辊的外辊转速并进行数据处理;连接到压缩空气主管道的软管上安装有电磁阀,中央处理器通过控制电磁阀开度控制压空进气量大小;

15、具体地,中央处理器根据设定的气动分丝辊外辊壳的直径换算成线速度并生成时间-线速度曲线,同时计算气动分丝辊的线速度与第一热辊线速度(现有技术自动获取)偏差,计算气动分丝辊线速度的离散型分布cv值;

16、气动分丝辊与第一热辊的线速度偏差计算公式如下:

17、

18、气动分丝辊线速度的离散型分布cv值计算公式如下:

19、

20、进气压空的作用是使气动分丝辊外辊完全悬浮,当压空不足时,外辊与内轴接触摩擦导致速度降低,当压空过大气压给了外辊壳径向朝外的力,同样阻碍了外辊的旋转使速度降低,同时泄出气体过多影响热箱温度;

21、气动分丝辊内轴的轴颈和轴身之间通过螺纹连接;气动分丝辊内轴的轴颈穿套固设在万向球中,万向球安装在底座上;底座由平行排列的底板a和底板b组成,底板a的长度大于底板b,底板a和底板b的长度和宽度均大于万向球的直径,气动分丝辊内轴的轴颈与底板a的长度方向垂直;万向球安装在底板a和底板b之间,且通过矩形分布的四颗螺丝将底板a和底板b连接;松螺纹可以拆下轴颈后将其穿套在万向球中间的通孔再与轴身相连;底板a和底板b用于配合对万向球进行夹持,松动四颗螺丝使万向球在底板a和b之间处于松弛状态,可以使万向球转动。

22、如上所述的一种提高poy-fdy型涤纶复合丝质量的方法,底板a和底板b的中间位置分别开设有贯穿厚度方向的圆形通孔ⅰ和圆形通孔ⅱ,且小于万向球的直径,万向球安装在圆形通孔ⅰ和圆形通孔ⅱ中。

23、如上所述的一种提高poy-fdy型涤纶复合丝质量的方法,万向球上开设有穿过球心并贯通的孔道,气动分丝辊内轴的轴颈穿过万向球上的孔道并与其过盈配合。

24、如上所述的一种提高poy-fdy型涤纶复合丝质量的方法,气动分丝辊的外辊壳内壁为螺纹形;

25、当气动分丝辊的外辊壳内壁设计成螺纹形时,压空通过螺纹形成涡流,进气压空的作用除了使外辊壳悬浮还增加了气动分丝辊的旋转动力,从动力角度看,控制了压空进气量也一定程度控制了外辊壳转速。外辊壳转速偏低时增加进气量,使涡流变大,提高了外辊壳转速,使丝束在气动分丝辊上的绕入点张力变大,有利于丝束导引,降低了运行阻力;外辊壳转速偏高时降低压空进气量,防止因丝束在气动分丝辊上的绕出点张力变小引起的丝束打滑,提高丝束的稳定性;其中,丝束打滑是由于气动分丝辊的表面摩擦系数增大,摩擦力超过其负载上限(摩擦力已由动力变成阻力)导致的。

26、当第一热辊表面形成结焦物,主动轮摩擦力增大,丝束在主动轮上的绕出点张力变小,在气动分丝辊上的绕入点张力也变小,通过增加进气量使涡流变大,提高了外辊壳转速,使丝束在气动分丝辊上的绕入点张力变大,有利于丝束导引,提高丝束的稳定性。

27、如上所述的一种提高poy-fdy型涤纶复合丝质量的方法,气动分丝辊的线速度离散型分布cv值是通过调整气动分丝辊角度来控制的;

28、通过调整气动分丝辊的角度,使丝束在气动分丝辊上的位置分布发生变化,使气动分丝辊不同位置所受到的丝束张力(摩擦力)发生变化,由于摩擦力是气动分丝辊旋转的主动能,即造成外辊的速度变化,当cv值偏大时,现场查看丝路情况,当丝束由于晃动靠里分布则调整气动分丝辊角度使气动分丝辊中心轴和第一热辊中心轴在水平和垂直方向的夹角减小;当丝束由于晃动靠外分布则调整气动分丝辊角度使气动分丝辊中心轴和第一热辊中心轴在水平和垂直方向的夹角增大。

29、如上所述的一种提高poy-fdy型涤纶复合丝质量的方法,气动分丝辊的角度控制机构包括一个大转盘和一个小转盘,小转盘通过小转盘的伺服电机支架固定在大转盘上,大转盘和小转盘的轴向相互平行,小转盘的直径等于大转盘的半径,将小转盘沿轴向投影在大转盘上时,投影得到的圆的圆心与大转盘半径的中点位置重合;小转盘的圆周位置安装有把手,气动分丝辊内轴的轴尾嵌入把手中,并与把手活动连接;大转盘和小转盘分别由各自的伺服驱动电机驱动旋转,转动小转盘可以让把手在大转盘的圆心和圆周这段圆弧上转动,当小转盘停止转动,转动大转盘可以使把手做圆周转动,即转动大转盘使气动分丝辊做圆周方向的角度旋转,转动小转盘改变旋转半径,大转盘和小转盘不同时转动。调整丝路时,先将把手控制在距离大转盘圆心较近的区域(此时,大转盘和小转盘直径重叠,即把手在大转盘的圆心上),然后转动大转盘使得让气动分丝辊先在小的半径上转动,旋转一周丝路调整不好时,大转盘停止转动同时小转盘转动增大旋转半径后,小转盘停止转动,大转盘继续转动使气动分丝辊在更大的旋转半径上转动调整丝路;其中,每次调整小转盘的转动角度为1°,大转盘的转动角度也是1°;

30、其中,气动分丝辊的角度控制机构调整气动分丝辊的角度前,先将底板a和底板b的四颗螺丝处于松弛状态,当大转盘和小转盘转动时,会带动气动分丝辊轴尾,底板a和b作为其旋转的支点,万向球在其中滚动,从而让气动分丝辊做角度调整;

31、当大转盘和小转盘直径重叠时,气动分丝辊倾斜向下,且气动分丝辊的外辊壳中心轴线方向与水平面呈5~12°夹角,外辊壳中心轴线方向与第一热辊的中心轴线所在的竖直面呈18~35°夹角,气动分丝辊的初始角度如此设计,是为了让丝束尽可能的分开分布;

32、

33、如上所述的一种提高poy-fdy型涤纶复合丝质量的方法,气动分丝辊的线速度离散型分布cv值的控制过程为:当气动分丝辊的线速度离散型分布cv值取值区间为[2.5%,5%]时,电脑的中央处理器控制气动分丝辊角度控制机构,启动大转盘使气动分丝辊在较小半径上做圆周转动,旋转过程中电脑采集并计算cv值大小,当旋转一周cv值都≤5%,则电脑筛选出最小cv值,如果最小cv值<2.5%,则角度控制机构控制气动分丝辊转动到最小cv值处,角度调整结束;如果最小cv值>2.5%,则控制气动分丝辊转动到最小cv值处后,关闭大转盘,并启动小转盘增大旋转半径后,小转盘停止转动,同时启动大转盘做更大半径的圆周转动,转动一周筛选最小cv值,在转动过程中,如果cv值>5%,则控制气动分丝辊往反方向继续转动,在<5%的弧度上筛选最小cv值,如果最小cv值>2.5%,则在最小cv值处继续增大转动半径,如此重复调整直至调整到cv值<2.5%;

34、当气动分丝辊的线速度离散型分布cv值<2.5%时,代表fdy丝束在第一热辊和气动分丝辊上丝路稳定并达到最佳状态,无需调整气动分丝辊做角度,当气动分丝辊的线速度离散型分布cv值>5%时,说明丝路可能存在异常,需要技术人员查找原因并进行处理,电脑先不控制其自动调整丝路,只进行报警提示。如果丝路调整过程中cv值>5%,则气动分丝辊角度往反方向转动,但仍然会进行报警提示,电脑事件信息中可查明细。

35、有益效果:

36、本发明的一种提高poy-fdy型涤纶复合丝质量的方法,通过自动控制气动分丝辊的压空进气量和气动分丝辊角度,使得气动分丝辊与第一热辊的线速度偏差始终在-2%与-0.2%之间,且气动分丝辊的线速度离散型分布cv值始终<2.5%,提高了fdy丝束在第一热辊和气动分丝辊上的丝路稳定性,减少了因丝束之间相互缠结、粘连、碰撞导致的纤维物性染色异常和单丝断裂形成的分错丝或断头,从而提高poy-fdy型涤纶复合丝的质量;同时节约了压空耗用量。

本文地址:https://www.jishuxx.com/zhuanli/20240730/200855.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。