用于增材制造变截面端部换位绕组及其优化方法

- 国知局

- 2024-07-31 18:00:51

本发明涉及电机绕组设计优化,尤其涉及一种用于增材制造变截面端部换位绕组及其优化方法。

背景技术:

1、飞机电气化是未来航空领域的重要发展方向,也是新能源技术在航空领域的重要应用。其中的一种主要电机类型就是电励磁双凸极无刷直流发电机(dsbldcg),它具有磁性调节方便、结构可靠的优点。但由于磁场频率高,谐波含量大,绕组具有高频交流损耗,降低了效率,发热严重。目前常用的绕组有扁线、罗贝尔线、成型绕组、利兹绕组。扁线具有槽满率高、扭矩密度高的优点,但交流损耗严重。罗贝尔线位换位矩形实心股,减少了环流但涡流损失较大,不适用于中小型电机。多股并联的成型绕组减少了涡流损失,但存在股间环流,降低了槽满率。利兹绕组由细铜线绞绕,广泛应用于许多高速运行场合,在完全换位的条件下,交流损耗可以显著减少,但槽满率低且散热效果差。

2、因此,如何改进电励磁双凸极无刷直流发电机中的绕组方式,从而在保证槽满率的同时还能有效抑制绕组的交流损耗,成为了需要研究的课题。

技术实现思路

1、本发明的实施例提供一种用于增材制造变截面端部换位绕组及其优化方法,能够在保证槽满率的同时有效抑制绕组的交流损耗。

2、为达到上述目的,本发明的实施例采用如下技术方案:

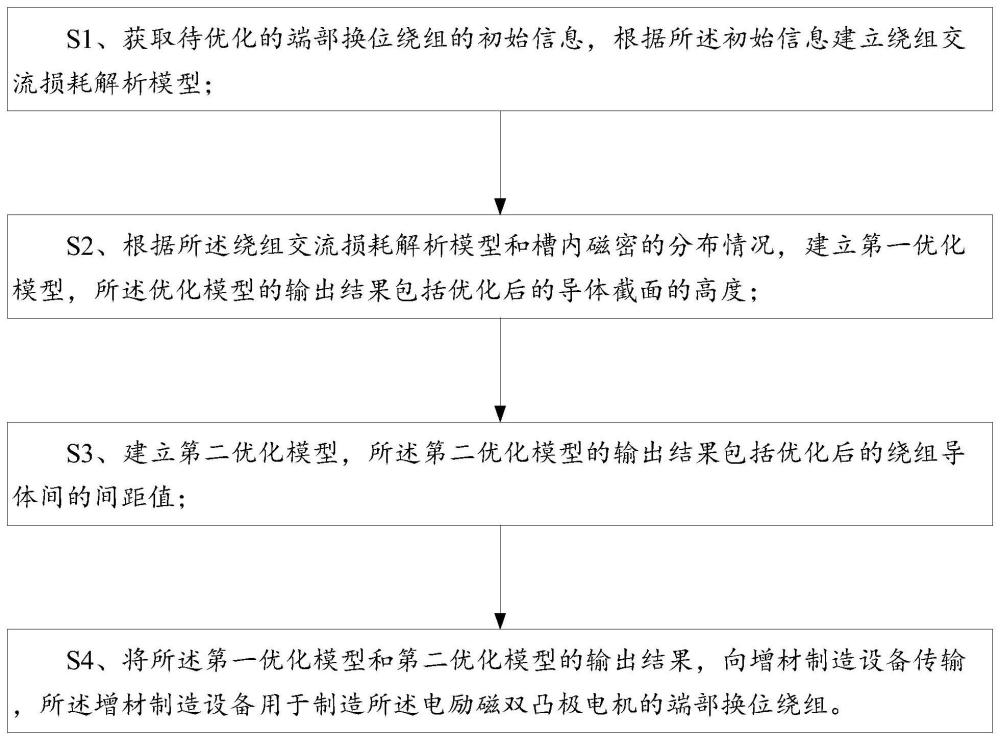

3、一种用于增材制造变截面端部换位绕组及其优化方法,如图12所示,包括:

4、s1、获取待优化的端部换位绕组的初始信息,根据所述初始信息建立绕组交流损耗解析模型;其中,进行截面高度优化前最初始的绕组的端部还没有经过换位处理,此时为未换位,在高度优化后进行端部换位的优化。

5、s2、根据所述绕组交流损耗解析模型和槽内磁密的分布情况,建立第一优化模型,所述优化模型的输出结果包括优化后的导体截面的高度;

6、s3、建立第二优化模型,所述第二优化模型的输出结果包括优化后的绕组导体间的间距值;

7、s4、将所述第一优化模型和第二优化模型的输出结果,向增材制造设备传输,所述增材制造设备用于制造所述电励磁双凸极电机的端部换位绕组。其中,实现换位的是绕组的端部,增材制造设备则是整体制造整个变截面绕组,最终制造出的变截面绕组的端部是经过换位优化的。

8、其中,所述电励磁双凸极电机增材制造变截面端部换位绕组包括:6匝串联线圈,每匝线圈有3股并绕导线,分布在槽内不同位置,所述导线横截面为矩形,变截面为槽中不同位置导体的横截面高度以及导体间间距的不同,所述绕组均为两层换位结构。其设计原理为:基于绕组交流损耗解析模型,结合槽内磁密的分布情况,在忽略环流损耗的情况下,建立绕组的涡流和直流损耗的优化模型,得到导体截面的高度参数。设计变截面绕组的两层换位结构以平衡支路的电势差,减小环流损耗。最后设计一种优化算法优化导体间间距,并将变截面端部换位绕组与等截面端部换位绕组进行了有限元验证分析与对比。

9、具体的,在s1中,所述绕组交流损耗解析模型包括:pcu=pcu_dc+peddy+pcir,其中,pcu表示绕组交流损耗,pcu_dc表示绕组的直流损耗,peddy表示绕组的涡流损耗,pcir表示绕组的环流损耗;其中,

10、所述初始信息包括绕组匝数n、绕组电流的有效值irms、绕组的电阻r、绕组的轴向长度l、导体电阻率ρ、矩形绕组的长度a1和宽度h1、通过每个矩形绕组截面的磁密沿x轴和y轴的分量bx和by。

11、槽中不同位置的导体由于所处磁场环境不同而产生不同的感应电势,从而在股间产生环流损耗。,环流损耗的获取方式包括:

12、其中,s为微分算子,l为绕组三层自感互感的矩阵,e1为单位行向量,e2为单位列向量

13、pcir=i1cir2r1+i2cir2r2+i3cir2r3,其中u1~u3和i1~i3分别为3股并绕导线的感应电压和电流,lj,j为第j层的自感,li,j为第i层和第j层之间的互感,rj为第j层的电阻,t为时间。

14、具体的,在s2中,导体截面参数的优化:矩形导体的涡流损失与其面积呈正相关。随着导体距离槽开口的距离增加,导体的磁密减小。相较于dbx/dt,dby/dt对涡流损失的影响较小,可以忽略不计。改变导体横截面面积,只需要改变导体横截面的高度。为了设计槽内不同导体的高度,以尽量减少绕组中的涡流损失,在忽略了绕组中的环流损失的前提下,建立了一个单目标规划计算模型。所述第一优化模型,包括:

15、其中,z为绕组中的涡流损失和直流损失之和,a和hi分别为矩形导体的长度和宽度,bix为各矩形导体截面上沿x轴方向的磁密,d为相邻导体之间的间距,hτ为绕组的总高度,hmin为由于增材制造技术工艺的限制导体所允许的最小厚度,i为正整数用于表示矩形导体的编号,n为槽内总导体数,i为绕组电流的有效值。根据安培环路定律,可以认为同一槽中所有导体的磁密是线性的。利用有限元模型可以得到槽底导体几何中心处的磁密,将其代入计算模型可以得到绕组的截面宽度。

16、具体的,在端部换位绕组的增材制造过程中,采用两层换位结构。变截面绕组端部换位结构的优化:考虑到增材制造工艺的局限性,因此设计了绕组的两层换位结构。从有限元模型中可以提取出绕组的电感和电压数据。

17、具体的,在s3中,所述第二优化模型,包括:通过改变槽底导体的截面高度,并在保持绕组的总高度不变的同时改变导体间的间距,使得电流较小的支路中的导体感应电势增加,从而减小由股间电位差引起的循环电流损失,在等间距的基础上,结合最佳换位结构和初始电流波形,选定所优化的间距位置;选定所降低槽底部绕组的截面高度的比例,结合工艺对导体间可以增大的最大间距进行限制;改变间距前后导体的电压。改变间距前后的导体电压满足条件:其中,ui,u'i分别是改变间距前后导体的电压,u0为槽底导体电压,hi为该导体与槽底导体几何中心点的距离,d为增加的间距。

18、通过matlab程序加载所述第二优化模型并获取最小环流损耗和对应的间距值。

19、在优选方案中,所述电励磁双凸极电机的端部换位绕组通过增材制造设备一体成型制造。绕组中的导体材料为铜。

20、本发明实施例提供的用于增材制造变截面端部换位绕组及其优化方法,在传统均匀截面的扁线绕组的基础上,进行了变截面与端部换位的设计,对导体的截面高度与导体间的间距进行了优化,所述绕组包括6匝串联线圈,每匝线圈有3股并绕导线,分布在槽内不同位置,所述导线横截面为矩形,变截面为槽中不同位置导体的横截面高度以及导体间间距的不同。基于交流铜损解析模型,结合槽内磁密的分布情况,在忽略环流损耗的情况下,建立了绕组的涡流和直流损耗的优化模型,得到了导体截面的高度参数。探讨了变截面绕组的两层换位结构以平衡支路的电势差,减小环流损耗。具体通过一种新的优化方法来优化导体间间距,并将变截面端部换位绕组与等截面端部换位绕组进行了有限元验证分析与对比。本发明相比于传统的均匀截面矩形绕组,变截面换位结构能够有效抑制高速工况下运行的电励磁双凸极电机的高频交流铜损,从而能够在保证槽满率的同时有效抑制绕组的交流损耗,具有广泛的应用前景。

本文地址:https://www.jishuxx.com/zhuanli/20240731/177611.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。