酞菁铁微米线或纳米线微生物燃料电池阳极材料及其制备方法

- 国知局

- 2024-07-31 18:11:24

本发明属于微生物燃料电池,涉及酞菁铁微米线或纳米线微生物燃料电池阳极材料及其制备方法。

背景技术:

1、目前能源短缺与水资源污染已成为重点关注问题,污水处理所需能耗占整个污水处理系统的60%-70%,因此急需一种能够降低污水处理成本的技术。微生物燃料电池通过阳极将有机废物分解为水和二氧化碳同时释放电子,电子通过外电路传递至阴极,阴极上的氧气,金属及无机盐作为电子受体接受电子,从而实现污水处理及生产电能,且运行期间无需曝气,是一种具有重要应用前景的污水处理和同步产能技术。然而,目前微生物燃料电池无法投入实际生产的主要原因在于其长期运行稳定性较差,电能输出功率较低。其主要原因在于阳极发生的胞外电子传递过程较慢,阳极材料的导电性差,产电细菌不易附着在阳极材料表面,生物相容性差等。为此,研究人员通过使用金属材料,碳材料,纳米材料修饰等来改善微生物燃料电池阳极性能。然而由于金属材料表面光滑,细菌很难附着,一些金属材料甚至具有生物毒性,导致产电细菌活力下降,产电效率下降;由于微生物与电极界面微观作用复杂,一些纳米材料阳极的氧化还原电位与c型细胞色度的电位不匹配(-400mv~50mv),过高的电极表面电势将导致微生物活力下降,电子传递效率下降,过低的表面电势(低于-400mv)又不利于微生物分泌蛋白参与能量代谢和提高c型细胞色素的丰度,从而严重限制能量转化效率。因此设计一种能够从热力学方面降低微生物催化反应的活化能,从动力学方面提高电子提取和传递速率,优化物质扩散路径的纳米材料修饰的微生物燃料电池阳极对提高微生物燃料电池输出功率具有重要的研究意义。

2、为了解决此类问题,一些与c型细胞色素中的血红素结构类似的纳米材料修饰的阳极成为提高微生物燃料电池性能的新策略。程冲等人在专利(一种共轭聚合物生物催化材料及其制备方法和应用,专利号:cn202310550981.6)中制备了无定型卟啉铁或酞菁铁材料,在异相催化反应中表现出仿酶催化活性,但是其无定型结构不具备高效电子传递能力,不利于微生物燃料电池阳极界面电子传递;在其专利中提到天然卟啉及金属卟啉配合物分子具有电子缓冲性,该特性可以用于稳定催化中心的化合价,然而微生物燃料电池阳极是从产电微生物到阳极的单相界面电子传递,并且将电子快速传导到阴极,形成闭合回路才可以产电,其电子缓冲特性无法促进快速界面电子传递。最近,li等人采用无序酞菁铁负载的碳布作为微生物燃料电池阳极、通过掺杂杂原子在酞菁铁负载的碳布电极上产生更多的活性中心,并通过与铁卟啉的结构相似来加强与外膜细胞色素c的亲和力,降低了电荷转移阻力,提高了通过外膜细胞色素c的直接电子转移过程,功率密度相较于碳布提高了4.32倍。li等人使用铁卟啉-聚阳离子铵盐修饰碳布,改善了微生物膜的空间结构,利用细胞色素c和fen4活性位点之间的强相互作用加速胞外电子传递,功率密度相较于对照组提高了1.92倍。詹骥等人构建了石墨烯/血红素涂层,替代了胞外细胞色素omcz的作用,填补了微生物/阳极界面关键电化学的空缺,恢复了突变株的阳极代谢能力,其最大电流密度比对照组高了10.2倍。然而由于血红素或卟啉、酞菁等分子在溶液中自聚集严重,其无序堆积沉淀或薄膜的电导率通常低于10-8s/cm,远远低于微生物导电菌丝的电导率(0.02~20s/cm),无法作为理想的人工纳米导线使用;且上述阳极材料无法控制聚集体形貌和堆积有序度,缺乏电活性细菌富集能力,缺乏丰富的电子传递通路和离子扩散路径,造成胞外电子传递效率低下,长期生物膜产生的有毒物质无法有效扩散,造成微生物死亡,影响微生物燃料电池的产能和污水处理性能。

3、鉴于以上原因,本发明拟提供一种酞菁铁微米线或纳米线微生物燃料电池阳极材料及其制备方法。

技术实现思路

1、本发明的目的在于克服现有微生物燃料电池阳极技术的不足,提供了一种酞菁铁微米线或纳米线微生物燃料电池阳极材料及其制备方法,通过有序堆积的酞菁铁一维纳米结构构建人工纳米导线,解决现有酞菁基、卟啉基等修饰微生物燃料电池阳极材料不利于电活性细菌富集、胞外电子传递效率低的问题,促进阳极微生物膜的生长并加速胞外电子传递。

2、本发明的目的是通过以下技术方案实现的:

3、酞菁铁微米线或纳米线微生物燃料电池阳极材料及其制备方法,基于酞菁铁优异的生物相容性和高的电导率,与c型细胞色素具有相似的结构,及一维微米线或纳米线结构,以碳布或碳毡为载体,原位生长的酞菁铁微米线或纳米线作为微生物燃料电池阳极材料。

4、该阳极材料由酞菁铁微米线或纳米线组成,微米线或纳米线是由有序堆积的酞菁铁分子组成,在大孔的碳布表面原位生长了一维结构的人工纳米导线,该阳极材料的电荷转移电阻≤12.5ω,显著降低了阳极的内阻,同时阳极表面生物被膜中geobacter电活性细菌的丰度达到87.5%,长期运行的生物膜活性可以得到有效的保持,可以应用于微生物燃料电池阳极,具有富集电活性微生物和促进胞外电子传递的性能。

5、阳极材料制备包括如下步骤:

6、(1)碳布的清洗,将裁剪好的碳布置于丙酮中,超声清洗;随后将碳布置于乙醇中,超声清洗;再将碳布置于去离子水中,超声清洗。将洗净的碳布置于烘箱中干燥,待用。

7、在该步骤中,按照每1cm2碳布加入5ml丙酮的比例加入丙酮超声清洗;按照每1cm2碳布加入5ml乙醇的比例加入乙醇超声清洗,75%-99.5%浓度的乙醇均可以;按照每1cm2碳布加入5ml水的比例加入水超声清洗;将洗净的碳布置于50℃烘箱中干燥6小时,待用。

8、步骤(1)中的超声时间为30~60min,碳布可以根据实际需求更换为碳毡、碳纸等碳载体。

9、(2)酞菁铁微米线/纳米线的制备,将50~100mg的酞菁铁粉末置于双温区管式炉上游区,以1-10℃/min的升温速率升温至450~500℃;下游区在距离管式炉中央3~11cm处放置3~5块1cm×1cm的洗净的碳布,以1-10℃/min的升温速率升温至200~250℃。此过程均在真空条件下,氮气氛围内进行。待管式炉温度降至室温后,得到酞菁铁微米线/纳米线负载的碳布阳极。

10、步骤(2)的真空度为10-3-10-8pa,保温时间为1~3h,氮气的气体流量为5~10sccm。

11、(3)将酞菁铁微米线或纳米线修饰的碳布作为微生物燃料电池阳极,当电池稳定运行数个周期后,通过电化学阻抗谱、功率密度测试、附菌后扫描电子显微镜以及阳极微生物群落分析表征,表明酞菁铁微米线或纳米线负载的碳布阳极可以有效促进产电菌geobacter的有效富集,可以有效提高微生物燃料电池性。

12、进一步,所述酞菁铁分子的有序堆积间距为1.6纳米;所述微米线的直径约为0.4微米-1.2微米,纳米线的直径约为10纳米-100纳米;所述微米线或纳米线直接生长在碳布表面;所述碳载体包括碳布、碳毡和碳纸等。

13、本发明中,附着菌膜后的电化学阻抗谱测试是在电池连续运行4个周期后,阳极表面已形成稳定的菌膜。当微生物燃料电极的电压达到最大值时,在三电极体系下(饱和甘汞电极作为参比电极,铂片电极作为对电极,已覆盖生物膜的阳极为工作电极),在50ml的新鲜阳极液中进行测试。

14、本发明中,功率密度曲线通过更换外加电阻,计算对应的电流密度与功率密度,当阻值降到500ω以下,阻值的下降幅度要小于50ω,以防功率密度曲线突然回折,无法找到电池最大功率密度。

15、本发明中,进行接种后阳极扫描电子显微镜观察制样,在经过细菌固定与梯度脱水之后,在室温下自然晾干。然后,进行喷金处理,以便在扫描电子显微镜下具有清晰的物象,喷金时间约2分钟左右。

16、本发明中,阳极微生物群落分析,在接种后电池连续稳定运行40~50天时,阳极表面微生物附着充分,形成生物膜后,再进行dna提取测序分析。

17、与现有微生物燃料电池阳极相比,本发明具有以下优点:

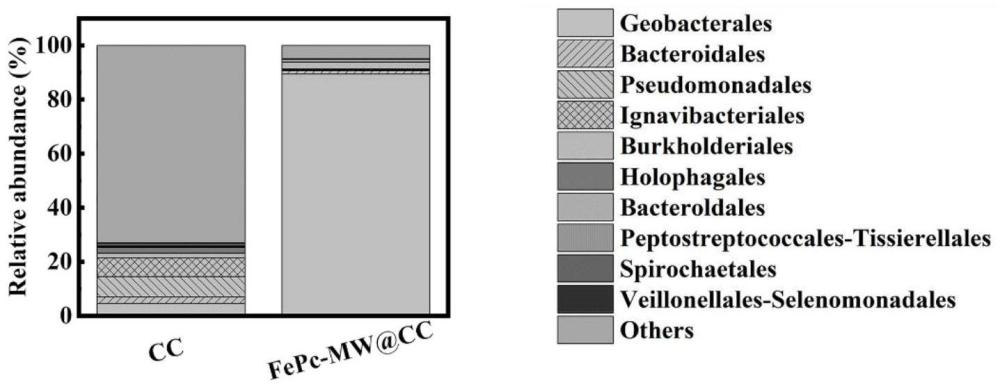

18、1)酞菁铁微米线或纳米线阳极能够高效富集geobacter,其在阳极微生物群落中占比高达87.5%。

19、2)酞菁铁微米线或纳米线具有优异的电导率和生物相容性,且其在碳布或碳毡上原位生成的微米线或纳米线能够很好的改善碳布表面的粗糙度,利于细菌黏附,可将由细菌经新陈代谢传递出的电子迅速地传递至阴极,提升胞外电子传递效率,进而提升电池性能。

20、3)酞菁铁微米线或纳米线具有较高的电导率,且合成工艺简单,易于制备。

21、4)酞菁铁具有较好的稳定性,能够应用于微生物燃料电池阳极,有效改善微生物燃料电池长期电能输出的稳定性。

22、5)本发明基于酞菁铁微米线或纳米线优异的生物相容性,好的化学稳定性,高的电导率,制备简单等特点,对geobacter产电菌高效富集,富集率达87.5%,进而有效改善微生物燃料电池的输出性能,其最大功率密度输出为3.02w/m2,是对照组阳极的2.19倍,且单个周期持续放电达7~9天。

23、6)酞菁铁微米线或纳米线阳极对geobacter产电菌的高效富集,克服了当前微生物燃料电池输出功率低,长期运行稳定性差等缺点。因此,可将酞菁铁微米线或纳米线应用于微生物燃料电池阳极,有效提高产电功率及电能输出稳定性。

本文地址:https://www.jishuxx.com/zhuanli/20240731/178197.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表