一种高可靠硅基三维集成数模混合射频微系统的制作方法

- 国知局

- 2024-07-31 18:11:48

本发明涉及一种高可靠硅基三维集成数模混合射频微系统,属于射频微系统。

背景技术:

1、随着半导体制程进入纳米量级,逐渐逼近物理极限,摩尔定律发展趋缓;同时人工智能、物联网、5g通信、移动消费电子的大规模应用,电子系统的多元化发展强力推动了微机电系统(mems)、系统级封装(sip)、三维集成电路(3dic)、异质异构集成等新技术的快速兴起和发展。

2、高频率、高速率、大宽带、高灵敏和大功率是射频系统性能先进性的标志,技术的进步使射频系统在降低体积、重量、功耗的同时实现更多功能的复杂电路,这就迫切需要半导体材料、器件和集成技术取得颠覆性突破。

3、先进封装工艺需要微米量级精度,一些前道半导体工艺开始融入后道封装领域,出现了中道封装技术,例如晶圆级封装(wlp)、硅通孔技术(tsv)、二维半硅基转接板(2.5dinterposer)、3dic、扇入(fan-in)和扇出(fan-out)晶圆级封装等技术。

4、主流的异构3d集成技术建立在硅基工艺平台上,主要包括tsv、微凸点(micro-bumps)、临时键合、解键合、重布线层(redistribution layer,rdl)、芯片到圆片堆叠(d2w)、圆片到圆片堆叠(w2w)等技术。上述高深宽比硅通孔、圆片键合(直接键合、共晶键合、阳极键合)技术也是mems微结构成型、释放、保护以及信号垂直互连的基本工艺,而rdl工艺主要包括基于介质/金属的多层铜镶嵌式大马士革(damascene)工艺和基于聚合物的多层布线工艺,分别适用于不同工艺精度和不同集成密度的需求。

5、美国国防高级研究计划局(darpa)结合系统级芯片(soc)、mems等技术的发展,在本世纪初成立了微系统技术办公室,面向未来器件和系统的发展需求,针对器件性能提升、制造工艺的复杂性、纳米尺度机理、多半导体材料体系的集成和嵌入式传感控制功能带来的技术挑战,先后通过“3dic”项目研究新型电路结构,通过“自适应焦平面阵列(afpa)”、“垂直集成传感器阵列(visa)”、“模拟到信息(a-to-i)”等项目研究图像传感和垂直互连技术,通过“可重构收发电路的可扩展毫米波架构(smart)”、“捷变频数字合成发射机技术(tfast)”、“智能射频前端(irffe)”等项目研究可重构射频前端技术,由此推动射频微系统技术在芯片层面实现从固定功能向未来可重构甚至自适应功能发展,能够通过感知环境变化来改变硬件单元功能实现智能微系统。微系统包含微电子、光电子、mems、算法和架构技术,是通过器件(芯片)集成技术的创新,促进电子系统微型化、多功能化的升级换代。

6、现有的高可靠数模混合射频微系统,主要有两种架构:一体化陶瓷管壳架构和多层基板/转接板+陶瓷管壳pop堆叠架构,这两种架构都采用陶瓷管壳作为气密封装体,平行缝焊工艺封帽,绝大部分体积和重量都来源于陶瓷管壳和金属盖板,已经无法满足各种苛刻的载荷应用场景对微系统小型化、轻量化的强烈要求。为了保证封装气密性,陶瓷管壳的基板、金属围框和盖板厚度都有一定要求,占用空间较大,导致微系统整体尺寸较大;进行pcb板级装配时,由于陶瓷管壳尺寸较大,材料热膨胀系数不匹配产生的热应力会导致bga焊球变形、焊盘脱落等失效问题,因此bga焊球只能在陶瓷管壳尺寸较小时使用,工艺窗口较小,使用受限。装配过程中仍然大量使用引线键合工艺。裸芯片pad通过引线键合工艺和基板键合指或者其他裸芯片pad实现互连,为了保证键合可靠性,引线键合工艺对线弧的高度、角度、弧长都有明确要求。近年来,随着射频微系统不断朝着小型化、高密度、高集成度方向发展,芯片尺寸不断缩减,键合点尺寸不断减小,各引线间距持续缩短,键合密度大幅度提高,引线键合对线弧的高度、角度、弧长要求越来越苛刻,传统的引线键合工艺已经无法满足需要。

技术实现思路

1、本发明所要解决的技术问题是:提供一种高可靠硅基三维集成数模混合射频微系统,采用成套硅基射频微系统集成技术和pop三维堆叠架构实现微系统的三维异构集成,极大提高了布线精度,进一步减小了微系统的体积,显著减轻了微系统的重量,提高了bga焊球的可靠性,降低了板级装配难度,同时实现了微系统的高密度集成和高可靠性,具有很强的工程实用性。

2、本发明为解决上述技术问题采用以下技术方案:

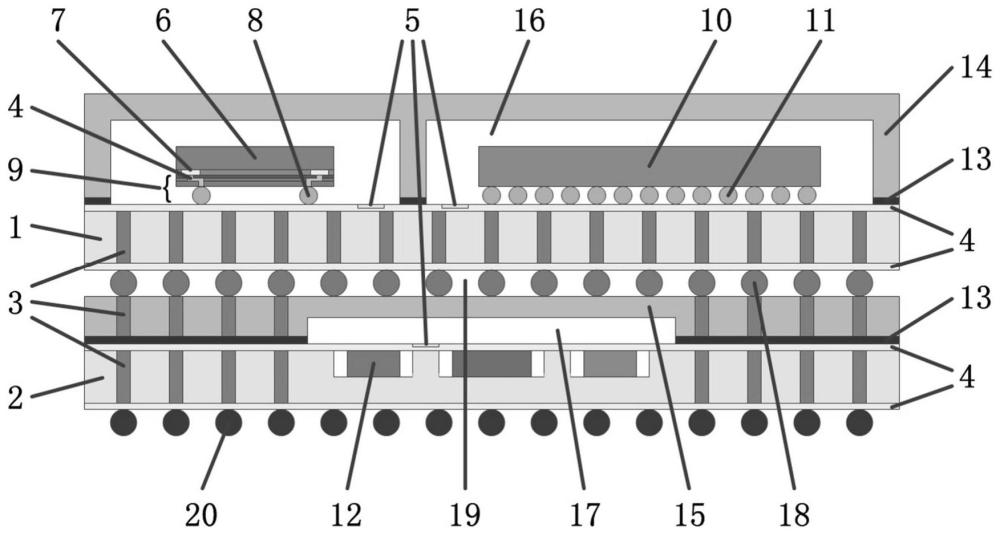

3、一种高可靠硅基三维集成数模混合射频微系统,所述微系统包括硅基转接板、单芯片fan-in封装、埋置型多芯片fan-out封装、射频数模混合硅帽腔体和数字逻辑接口硅帽腔体;所述微系统采用多层布线硅基转接板、两层布线单芯片fan-in封装和两层布线埋置型多芯片fan-out封装作为布线介质;

4、所述硅基转接板具有多层高密度rdl布线结构和tsv垂直传输结构,正面实现单芯片fan-in封装、倒装焊类裸芯片和集成无源器件的集成,背面的信号通过bga球栅阵列扇出;

5、所述单芯片fan-in封装具有两层高密度rdl布线结构,将引线键合类裸芯片上的引线键合pad转换成fan-in微凸点,从而将引线键合类裸芯片转换为倒装焊类裸芯片;

6、所述埋置型多芯片fan-out封装具有两层高密度rdl布线结构和tsv垂直传输结构,正面实现数字逻辑/接口裸芯片和集成无源器件的集成,背面的信号通过bga球栅阵列扇出;

7、所述射频数模混合硅帽腔体具有多腔体结构,通过晶圆级键合工艺堆叠在硅基转接板的正面,实现射频/数模混合电路的电磁屏蔽结构,形成气密封装的射频数模混合微模组,射频数模混合硅帽腔体的键合区域具有气密键合结构;

8、所述数字逻辑接口硅帽腔体通过晶圆级键合工艺堆叠在埋置型多芯片fan-out封装的正面,实现数字逻辑/接口电路的气密封装结构,形成气密封装的数字逻辑接口微模组,数字逻辑接口硅帽腔体的键合区域具有气密键合结构;

9、所述射频数模混合微模组通过内部bga焊球堆叠在数字逻辑接口微模组上,形成pop堆叠微模组,通过外部bga焊球将pop堆叠微模组背面的bga焊盘扇出,形成最终完整的气密封装体结构。

10、作为本发明的一种优选方案,采用倒装焊技术,通过倒装焊工艺,将单芯片fan-in封装通过fan-in微凸点组装到硅基转接板的正面。

11、作为本发明的一种优选方案,采用倒装焊技术,通过倒装焊工艺,将倒装焊类裸芯片通过倒装焊微凸点组装到硅基转接板的正面。

12、作为本发明的一种优选方案,采用埋置型多芯片fan-out封装技术,通过两层高密度rdl布线结构,将数字逻辑/接口裸芯片集成到埋置型多芯片fan-out封装的内部,同时实现信号互连和重布线。

13、作为本发明的一种优选方案,采用tsv技术,通过tsv结构对硅基转接板、埋置型多芯片fan-out封装和数字逻辑接口硅帽腔体进行信号垂直传输。

14、作为本发明的一种优选方案,采用ipd技术,通过ipd工艺,将集成无源器件集成到硅基转接板和埋置型多芯片fan-out封装的内部。

15、作为本发明的一种优选方案,所述气密键合结构包括多级密封圈结构,相邻密封圈之间设计有填充块,填充块与密封圈之间存在窄槽,使键合界面形成三维结构。

16、本发明采用以上技术方案与现有技术相比,具有以下技术效果:

17、1、本发明的高可靠硅基三维集成数模混合射频微系统采用上下2个硅基微模组pop堆叠架构,硅基微模组基于硅基晶圆级气密封装工艺,硅帽腔体的键合区域设计了专用的气密键合结构,确保键合强度和气密可靠性,突破了传统气密封装只能依赖陶瓷管壳的致命痛点,进一步减小了微系统的体积,显著减轻了微系统的重量,从根源上减小了微系统和pcb之间的热应力,提高了bga焊球的可靠性,降低了板级装配难度,在实现高集成度的同时实现了高可靠性。

18、2、本发明的高可靠硅基三维集成数模混合射频微系统采用了多层硅基气密封装结构,实现同样的电路结构和封装气密性,无需额外堆叠陶瓷管壳,大大缩小了整个封装体积,从根源上减小了微系统和pcb之间的热应力,使热应力在可控范围内,满足bga焊球的使用条件,工艺窗口放大,极大降低了板级装配的工艺难度,提升了可靠性,用户使用方便灵活,具有很强的创新性和工程实用性。

19、3、现有的数模混合射频微系统,只能在陶瓷管壳上通过金属围框隔墙分割出腔体结构,利用腔体结构实现电磁屏蔽隔离功能。金属围框共晶焊接到陶瓷管壳时,需要保证各隔墙和管壳焊接良好;金属盖板需要设计出多个缝焊区域和台阶结构,封帽时需要精确控制电机轮的操作,难度非常大,很容易出现信号泄露,影响电磁屏蔽效果。在高密度三维集成中,由于体积空间受限,无法采用尺寸较大的金属围框结构对高密度的电路进行精密的电磁屏蔽和隔离。本发明的高可靠硅基三维集成数模混合射频微系统创造性地通过icp刻蚀工艺,在中间层的硅帽转接板上刻蚀出隔离腔体结构,再通过晶圆级键合工艺将多层硅帽转接板堆叠形成完整的硅帽腔体,内部具有隔离腔体结构,可以有效实现射频信号和数模混合信号的电磁屏蔽隔离,提升了射频微系统的性能,有效解决了现有架构微系统电磁屏蔽难的痛点,具有很强的工程实用性,非常适合工程上大范围推广。

20、4、本发明的高可靠硅基三维集成数模混合射频微系统采用单芯片fan-in封装和埋置型多芯片fan-out封装等多种硅基重构布线技术,将传统的引线键合类裸芯片转换成倒装焊类裸芯片,用可靠性更高的倒装焊技术代替引线键合技术,显著提升了生产良率,便于工程上大范围推广。

本文地址:https://www.jishuxx.com/zhuanli/20240731/178229.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表