一种具有高低浓度的重掺杂的Topcon硼掺杂电池片及其制备方法与流程

- 国知局

- 2024-07-31 18:11:49

本发明涉及光伏电池的,尤其是涉及一种具有高低浓度的重掺杂的topcon硼掺杂电池片及其制备方法。

背景技术:

1、topcon电池技术(tunnel oxide passivatedcontact,隧穿氧化层钝化接触)电池在电池背面制备有一层超薄的隧穿氧化层和一层高掺杂的多晶硅层,二者共同形成了钝化接触结构,为硅片的背面提供了良好的表面钝化。而选择性发射极(selective emitter,以下简称se)通过对发射区选择性掺杂,在栅线接触区域和其他区域实现不同扩散方阻的效果,降低了串联电阻。一般来说,栅线接触区的掺杂浓度高,结深大,烧结过程中金属等杂质不易进入耗尽区形成深能级,反向漏电小,并联电阻高;光照区域掺杂浓度低,短波响应好,短路电流高;横向扩散高低结前场作用明显,利于光生载流子收集等优点。

2、目前,se钝化接触太阳电池的制备方案,在背面的n+多晶硅掺杂层进行局部掺杂,形成n++重掺杂区;在n型硅片的正面和背面分别进行电极金属化时,背面电极套印在所述的n++重掺杂区上。现有topcon硼掺杂电池se掺杂浓度一致,而se掺杂浓度一致会导致激光功率较大,对绒面金字塔结构造成激光损伤。

3、有鉴于此,特提出本发明。

技术实现思路

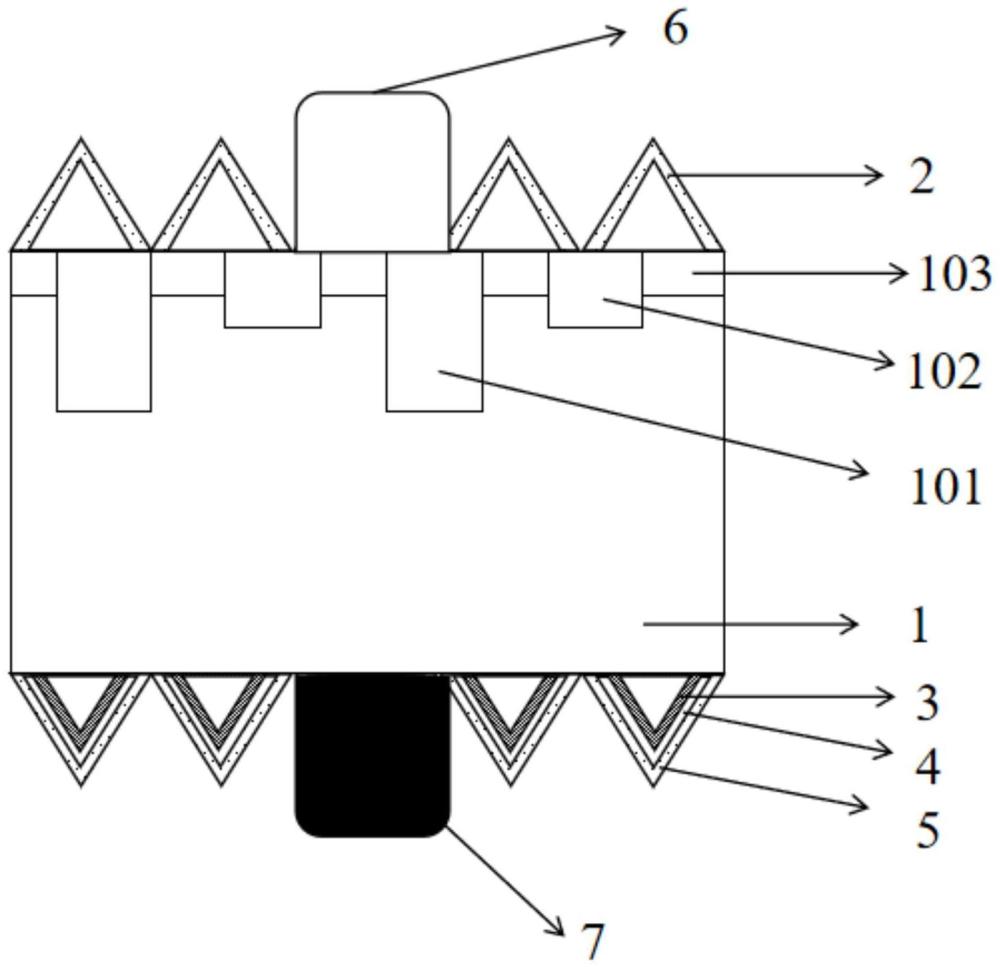

1、本发明的目的之一在于提供一种具有高低浓度的重掺杂的topcon硼掺杂电池片。所述topcon硼掺杂电池片的细栅区域内间隔的设置高浓度硼重掺杂区和低浓度硼重掺杂区,从而降低激光对绒面金字塔结构造成的激光损伤。

2、本发明的目的之二在于提供一种所述的具有高低浓度的重掺杂的topcon硼掺杂电池片的制备方法。本发明所述制备方法利用se激光,通过改变功率等参数,以实现选择性高低浓度掺杂,降低部分栅线区域的激光功率,降低激光对绒面金字塔结构造成的激光损伤,提高开路电压、短路电流。

3、为了实现本发明的上述目的,特采用以下技术方案:

4、第一方面,本发明提供一种具有高低浓度的重掺杂的topcon硼掺杂电池片,所述topcon硼掺杂电池片的细栅区域内间隔的设置高浓度硼重掺杂区和低浓度硼重掺杂区;

5、其中,所述高浓度硼重掺杂区和低浓度硼重掺杂区的表面浓度的差值为(1~45)×1018cm-3,例如可以是1×1018cm-3、2×1018cm-3、3×1018cm-3、4×1018cm-3、6×1018cm-3、8×1018cm-3、10×1018cm-3、12×1018cm-3、14×1018cm-3、16×1018cm-3、18×1018cm-3、20×1018cm-3、22×1018cm-3、24×1018cm-3、26×1018cm-3、28×1018cm-3、30×1018cm-3、32×1018cm-3、34×1018cm-3、36×1018cm-3、38×1018cm-3、40×1018cm-3、42×1018cm-3、44×1018cm-3、45×1018cm-3等。

6、在本发明中,在所述topcon硼掺杂电池片的细栅区域内实现一定表面浓度的差值的选择性掺杂,存在多类型的横向高低结,即间隔的具有高浓度硼重掺杂区(n+++区)-低浓度硼重掺杂区(n++区)-高浓度硼重掺杂区(n+++区)-低浓度硼重掺杂区(n++区),从而降低部分栅线区域的激光功率,降低激光对绒面金字塔结构造成的激光损伤,提高开路电压、短路电流。

7、优选地,所述高浓度硼重掺杂区的表面浓度为(10~50)×1018cm-3,例如可以是10×1018cm-3、12×1018cm-3、14×1018cm-3、16×1018cm-3、18×1018cm-3、20×1018cm-3、22×1018cm-3、24×1018cm-3、26×1018cm-3、28×1018cm-3、30×1018cm-3、32×1018cm-3、34×1018cm-3、36×1018cm-3、38×1018cm-3、40×1018cm-3、42×1018cm-3、44×1018cm-3、46×1018cm-3、48×1018cm-3、50×1018cm-3等。

8、优选地,所述低浓度硼重掺杂区的表面浓度为(5~9)×1018cm-3,例如可以是5×1018cm-3、6×1018cm-3、7×1018cm-3、8×1018cm-3、9×1018cm-3等。

9、优选地,所述高浓度硼重掺杂区的方阻为70~150ω/sqr,例如可以是70ω/sqr、80ω/sqr、90ω/sqr、100ω/sqr、110ω/sqr、120ω/sqr、130ω/sqr、140ω/sqr、150ω/sqr等。

10、优选地,所述低浓度硼重掺杂区的表面浓度为150~250ω/sqr,例如可以是150ω/sqr、160ω/sqr、170ω/sqr、180ω/sqr、190ω/sqr、200ω/sqr、210ω/sqr、220ω/sqr、230ω/sqr、240ω/sqr、250ω/sqr等。

11、优选地,所述高浓度硼重掺杂区的结深为1~2μm,例如可以是1μm、1.1μm、1.2μm、1.3μm、1.4μm、1.5μm、1.6μm、1.7μm、1.8μm、1.9μm、2μm等,所述低浓度硼重掺杂区的结深为0.5~1.5μm,例如可以是0.5μm、0.6μm、0.7μm、0.8μm、0.9μm、1μm、1.1μm、1.2μm、1.3μm、1.4μm、1.5μm等。

12、在本发明中,实现上述一定浓度、方阻、结深等参数的选择性高低浓度掺杂,从而进一步降低激光对绒面金字塔结构造成的激光损伤,进一步提高开路电压以及短路电流。

13、优选地,所述高浓度硼重掺杂区和低浓度硼重掺杂区之间的间隔距离为1~1.5mm,例如可以是1mm、1.1mm、1.2mm、1.3mm、1.4mm、1.5mm等。

14、优选地,所述topcon硼掺杂电池片的细栅区域内连续的设置硼浅掺杂区。

15、优选地,所述硼浅掺杂区的表面浓度为1×1018~5×1018cm-3,例如可以是1×1018cm-3、2×1018cm-3、3×1018cm-3、4×1018cm-3、5×1018cm-3等。

16、优选地,所述硼浅掺杂区的方阻为250~320ω/sqr,例如可以是250ω/sqr、260ω/sqr、270ω/sqr、280ω/sqr、290ω/sqr、300ω/sqr、310ω/sqr、320ω/sqr等。

17、优选地,所述硼浅掺杂区的结深为0.3~0.5μm,例如可以是0.3μm、0.32μm、0.34μm、0.36μm、0.38μm、0.4μm、0.42μm、0.44μm、0.46μm、0.48μm、0.5μm等。

18、第二方面,本发明提供一种如第一方面所述的具有高低浓度的重掺杂的topcon硼掺杂电池片的制备方法,所述制备方法具体包括:

19、将n型晶体硅基体进行制绒,得到双面具有金字塔绒面的硅基体;

20、在所述双面具有金字塔绒面的硅基体的正面制备bsg硼硅玻璃层;

21、采用se激光将所述bsg硼硅玻璃层中的硼源推进到硅基体的细栅区域中,以形成有高低浓度间隔掺杂的重掺区,再进行第一次退火处理。

22、本发明所述制备方法利用se激光,间隔地将所述bsg硼硅玻璃层中的局部硼源推进到硅基体的细栅区域中以实现选择性高低浓度掺杂;其中,进行se激光处理的位置相对于未进行se激光处理的位置的表面浓度要高,即打se激光的位置形成重掺区,未打se激光的位置形成浅掺区;更进一步地通过改变se激光的能量(如功率、雕刻次数等工艺参数),调整重掺区的浓度,以实现重掺区中的选择性高低浓度掺杂,在此基础上进行第一次退火处理重新分布,以最终形成具有不同表面浓度、方阻的硼浅掺杂区、低浓度硼重掺杂区和高浓度硼重掺杂区。

23、优选地,所述n型晶体硅基体的电阻率为~ω·cm,所述n型晶体硅基体的方阻值为~ω/sq。

24、优选地,所述bsg硼硅玻璃层的厚度为60~140nm,例如可以是60nm、70nm、80nm、90nm、100nm、110nm、120nm、130nm、140nm等。

25、优选地,所述bsg硼硅玻璃层由以下步骤沉积形成:采用pecvd沉积工艺向所述双面具有金字塔绒面的硅基体通入n2o、sih4、b2h6和h2,沉积形成所述bsg硼硅玻璃层。

26、优选地,所述pecvd沉积工艺的工艺参数:沉积温度为300~350℃,例如可以是300℃、310℃、320℃、330℃、340℃、350℃等,沉积时间为70~90min,例如可以是70min、75min、80min、85min、90min等。

27、优选地,所述n2o和sih4的流量比为(5~9):1,例如可以是5:1、6:1、7:1、8:1、9:1等。

28、优选地,所述b2h6和sih4的流量比为(4~10):1,例如可以是4:1、5:1、6:1、7:1、8:1、9:1、10:1等。

29、优选地,所述h2的流量为2000~8000sccm,例如可以是2000sccm、2500sccm、3000sccm、3500sccm、4000sccm、4500sccm、5000sccm、5500sccm、6000sccm、6500sccm、7000sccm、7500sccm、8000sccm等。

30、优选地,所述se激光的功率为60~90%,例如可以是60%、65%、70%、75%、80%、85%、90%等,频率为90~100khz,例如可以是90khz、92khz、94khz、96khz、98khz、100khz等,雕刻次数为20000~25000mm/s,例如可以是20000mm/s、21000mm/s、22000mm/s、23000mm/s、24000mm/s、25000mm/s等,雕刻次数为3~15次,例如可以是3次、4次、5次、6次、7次、8次、9次、10次、11次、12次、13次、14次、15次。

31、在发明中,通过进一步地改变se激光的能量(如上述功率、雕刻次数等工艺参数),达到调整重掺区的浓度,以实现重掺区中的选择性高低浓度掺杂,从而形成多类型的横向高低结,即间隔的具有高浓度硼重掺杂区(n+++区)-低浓度硼重掺杂区(n++区)-高浓度硼重掺杂区(n+++区)-低浓度硼重掺杂区(n++区)。

32、优选地,所述第一次退火处理的温度为900~1100℃,例如可以是900℃、920℃、950℃、980℃、1000℃、1020℃、1050℃、1080℃、1100℃等,第一次退火处理的时间为1~3h,例如可以是1h、1.2h、1.5h、1.8h、2h、2.2h、2.5h、2.8h、3h等。

33、优选地,所述退火处理后还依次包括去bsg绕镀层和碱抛处理。

34、优选地,所述碱抛处理后还包括以下步骤:

35、在n型晶体硅基体的背面依次制备隧穿氧化层和磷掺杂多晶硅层,再依次进行第二次退火处理、钝化处理和金属化处理,得到具有高低浓度的重掺杂的topcon硼掺杂电池片。

36、优选地,所述隧穿氧化层的厚度为0.5~2.0nm,例如可以是0.5nm、0.6nm、0.7nm、0.8nm、0.9nm、1.0nm、1.1nm、1.2nm、1.3nm、1.4nm、1.5nm、1.6nm、1.7nm、1.8nm、1.9nm、2.0nm等。

37、优选地,所述磷掺杂多晶硅层的厚度为100~200nm,例如可以是100nm、120nm、140nm、160nm、180nm、200nm等。

38、优选地,所述磷掺杂多晶硅层中磷的掺杂浓度为1×1019~1×1021cm-3,例如可以是1×1019cm-3、5×1019cm-3、1×1020cm-3、5×1020cm-3、1×1021cm-3等。

39、优选地,所述第二次退火处理的温度为890~950℃,例如可以是890℃、900℃、910℃、920℃、930℃、940℃、950℃等,第二次退火处理的时间为2~3h,例如可以是2h、2.2h、2.4h、2.6h、2.8h、3h等。

40、优选地,所述第二次退火处理后的硅基体的方阻为30~50ω/sqr,例如可以是30ω/sqr、32ω/sqr、34ω/sqr、36ω/sqr、38ω/sqr、40ω/sqr、42ω/sqr、44ω/sqr、46ω/sqr、48ω/sqr、50ω/sqr等。

41、优选地,所述钝化处理具体为:分别在硅基体的正面形成正面钝化膜,在硅基体的背面形成背面钝化膜。

42、优选地,所述正面钝化膜为氮化硅钝化膜,厚度为60~100nm,例如可以是60nm、70nm、80nm、90nm、100nm等。

43、优选地,所述背面钝化膜为氮化硅钝化膜,厚度为70~120nm,例如可以是70nm、80nm、90nm、100nm、110nm、120nm等。

44、优选地,所述金属化处理具体包括以下步骤:在硅基体的正面形成正面电极,在硅基体的背面形成背面电极。

45、相对于现有技术,本发明具有以下有益效果:

46、(1)本发明在所述topcon硼掺杂电池片的细栅区域内实现一定表面浓度的差值的选择性掺杂,存在多类型的横向高低结,从而降低部分栅线区域的激光功率,降低激光对绒面金字塔结构造成的激光损伤,提高开路电压、短路电流。

47、(2)本发明所述制备方法通过改变se激光的能量(如功率、雕刻次数等工艺参数),调整重掺区的浓度,以实现重掺区中的选择性高低浓度掺杂,在此基础上进行第一次退火处理重新分布,以最终形成具有不同表面浓度、方阻的硼浅掺杂区、低浓度硼重掺杂区和高浓度硼重掺杂区。

本文地址:https://www.jishuxx.com/zhuanli/20240731/178231.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表