氧化镁粉复合材料制备矿物绝缘特种电缆的方法及绝缘特种电缆与流程

- 国知局

- 2024-07-31 18:14:41

本发明涉及电缆,具体涉及一种氧化镁粉复合材料制备矿物绝缘特种电缆的方法及绝缘特种电缆。

背景技术:

1、矿物绝缘阻燃耐火特种电缆以铜护套包裹铜导体芯线,并以无机绝缘材料隔离导体与护套的电缆,最外层通常选择铜护套,由于这种电缆的全部材料都是采用无机材料,所以矿物绝缘阻燃耐火特种电缆本身不燃烧,也不支持燃烧或助燃。由于铜的熔点是1083℃,无机绝缘材料的熔点通常高达2800℃以上,因此,矿物绝缘阻燃耐火特种电缆能够在接近铜的熔点的火灾情况下持续保持供电,即使在1000℃高温下烧毁也不会释放烟、卤素和有毒性气体,是真实意义上的无卤无毒性防火电缆线。

2、矿物绝缘阻燃耐火特种电缆通常采用氧化镁粉作为绝缘材料,然而,氧化镁粉极易吸水导致绝缘性能下降,在灌装过程中均匀性和密实性难以控制严重影响电缆的抗弯曲和挤压冲击性能。目前,几乎所有采用多元复合无机物作为绝缘材料制备矿物绝缘阻燃耐火特种电缆,均需要将复合绝缘材料送到压机上进行压制成型为瓷柱状;压好的瓷柱放进贮料箱或由传送带输送到电炉内煅烧;煅烧后的瓷柱送到装配台,装配时采用热装配,保证不吸潮;装配完毕后进行反复拉拔和退火工序直至成品。由于瓷柱煅烧过程中不可避免地产生大量气孔,导致成品中绝缘材料的密实度非常低,无法最大限度地体现复合材料最佳的绝缘性能。

技术实现思路

1、本发明的目的是针对上述存在的技术问题,提供一种氧化镁粉复合材料制备矿物绝缘特种电缆的方法及绝缘特种电缆。将氧化镁粉煅烧煤矸石粉和煅烧海泡石粉复合,通过精准控制复合粉料的配比来提高绝缘材料的密实度,在降低绝缘材料成本的同时,改善矿物绝缘特种电缆的性能。

2、有鉴于此,本发明提供了一种氧化镁粉复合材料制备矿物绝缘特种电缆的方法,其特征在于,按照如下步骤制备:

3、(1)将煅烧煤矸石粉和煅烧海泡石粉在搅拌器中混合,使两种原料充分混合均匀,将混合好的粉体料放入煅烧炉在1200-1250℃进行煅烧,保持60-80min;煅烧完成后,自然冷却至40-50℃出炉,将煅烧物料干磨至物料粒径≤50μm,置于保温炉中保温,以防止煅烧复合粉料吸水受潮;

4、(2)铜管和线芯材料清洗去污,在装配台上将所需线芯料放入铜管进行坯料装配,将铜管的一端固定;

5、(3)从保温箱内取出煅烧复合粉料,加入重质氧化镁,其中,煅烧复合粉料与重质氧化镁的质量比为1-2:9-8;混合均匀后清除煅烧复合粉料中的磁性金属夹杂物,排潮处理后灌入铜管内的铜芯周围间隙中;

6、(4)将灌装好煅烧复合粉料的绝缘电缆经过振动锤子微振进一步夯实绝缘层,进行多道垂直轧制缩径,于420℃-600℃一次退火,进一步水平减径至符合设计规格尺寸后于420℃-600℃进行二次退火,使用保护气保护铜管铜护套外表光亮,成品收卷进行性能测试,制得灌装煅烧煤系高岭土复合氧化镁粉料矿物绝缘电缆。

7、上述方案中:按照重量份数,其中,煅烧煤矸石粉70-80份、煅烧海泡石粉20-30份。

8、上述方案中:步骤(1)中,煅烧炉的升温程序为:室温升温到300℃,30min,保持10min;300℃升温到600℃,30min,保持10min;600℃升温到900℃,15min,保持10min;900℃升温到1200-1250℃,15min,保持60min。

9、上述方案中:保温炉的温度为110-120℃。

10、上述方案中:于180-200℃进行排潮处理。

11、一种所述的氧化镁粉复合材料灌装制备矿物绝缘特种电缆的方法制备得到的绝缘特种电缆。

12、本发明的煅烧煤矸石含有大量莫来石晶体,强度、绝缘性和耐火性好,与其它高岭土不同,煅烧煤矸石粉不吸水,很好地解决了后续与重质氧化镁混合后的绝缘不足、强度差和吸水问题。本发明专利在1200-1250℃高温煅烧,不仅破坏了残留于煤矸石粉的有机质,而且能升华脱除残留于煤矸石粉的碳,煅烧煤矸石的密度得到大幅度提升。而海泡石是一种纤维状的含水硅酸镁,氧化镁的含量变化于21%~25%,镁填充了90%~100%的八面体位置。当加热温度在300℃~600℃时,由于海泡石失出结晶水,从而使层间发生折迭,形成折迭海泡石相,但该过程为可逆过程,冷却后仍然可以得到海泡石相;在600℃~900℃时,形成不可逆转的类滑石相;在900℃~1200/1250℃时,形成不可逆转的顽火辉石相。因此,煅烧海泡石粉具有导热性低、保温性能好、热损失低、强度高和韧性好的特性,尤其是煅烧海泡石粉多孔矿物纤维的桥联作用以及纤维与基体间形成的弱界面增韧作用,提高了绝缘特种电缆的抗冲击性能。而海泡石中存在的硅在高温煅烧过程中则有利于煅烧煤矸石中莫来石晶体的形成。

13、本发明使用的重质氧化镁粒径≥45μm(325目)超过90%,选择大颗粒氧化镁虽然有利于提高绝缘层的密实度,但同时也会导致大颗粒氧化镁之间的间隙变大变多,从而影响材料的绝缘性。加入粒径≤50μm的煅烧煤系高岭土复合煅烧海泡石粉的混合物料后,可有效填充重质氧化镁之间的间隙,从而极大提高材料的密实度,整体表现为极大地提高了电缆绝缘层的绝缘性能。然而,当煅烧煤系高岭土复合煅烧海泡石粉的混合物料加入量过多时,由于占据了氧化镁颗粒的位置,仍然会降低材料的密实度,因此,控制混合物料的加入量是关键,本发明专利加入煅烧复合混合物料与重质氧化镁的质量比为1-2:9-8。

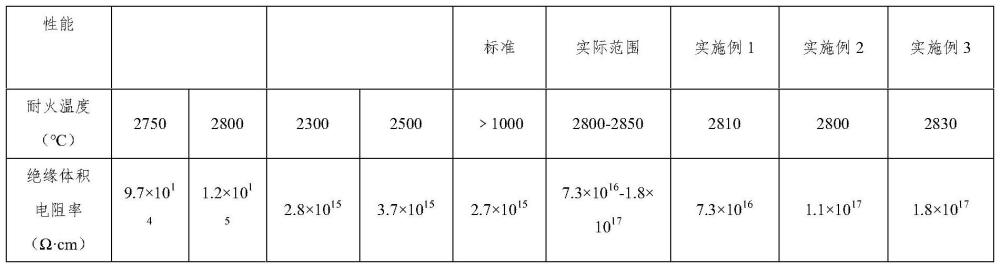

14、本发明的绝缘电缆体积电阻率达到了1017ω·cm级,与以往cn202011461772.7相比,产品绝缘体绝缘性能提高近1个数量级,并且绝缘体耐高温性能仍然维持在2800℃以上,高于国内同类产品300-500℃,达到国际先进水平的标准。火灾期间最少连续供电时间达到300-360min,比国内同类产品延长240-300min,远远大于国际标准60min。本发明矿物绝缘特种电缆的抗弯曲和挤压冲击的性能得到了极大改善,最小弯曲半径明显优于以往同类产品。

15、本发明采用价格低廉的煅烧煤矸石和煅烧海泡石粉混合替代接近20%的重质氧化镁,在获得高性能矿物绝缘特种电缆的同时,显著降低了绝缘材料的成本。

技术特征:1.一种氧化镁粉复合材料制备矿物绝缘特种电缆的方法,其特征在于,按照如下步骤制备:

2.根据权利要求1所述氧化镁粉复合材料制备矿物绝缘特种电缆的方法,其特征在于:按照重量份数,其中,煅烧煤矸石粉70-80份、煅烧海泡石粉20-30份。

3.根据权利要求1所述氧化镁粉复合材料制备矿物绝缘特种电缆的方法,其特征在于,步骤(1)中,煅烧炉的升温程序为:室温升温到300℃,30min,保持10min;300℃升温到600℃,30min,保持10min;600℃升温到900℃,15min,保持10min;900℃升温到1200-1250℃,15min,保持60min。

4.根据权利要求1或2或3所述氧化镁粉复合材料制备矿物绝缘特种电缆的方法,其特征在于:保温炉的温度为110-120℃。

5.根据权利要求4所述氧化镁粉复合材料制备矿物绝缘特种电缆的方法,其特征在于:于180-200℃进行排潮处理。

6.一种权利要求1-5任一项所述的氧化镁粉复合材料灌装制备矿物绝缘特种电缆的方法制备得到的绝缘特种电缆。

技术总结本发明公开了一种氧化镁粉复合材料制备矿物绝缘特种电缆的方法,将煅烧煤矸石粉和煅烧海泡石粉在搅拌器中混合,使两种原料充分混合均匀,将混合好的粉体料放入煅烧炉在1200‑1250℃进行煅烧,煅烧完成后,自然冷却至40‑50℃出炉,加入重质氧化镁,煅烧复合粉料与重质氧化镁的质量比为1‑2:9‑8;混合均匀后清除煅烧复合粉料中的磁性金属夹杂物,排潮处理后灌入铜管内的铜芯周围间隙中。夯实、缩径、退火,制得灌装煅烧煤系高岭土复合氧化镁粉料矿物绝缘电缆。本发明将将氧化镁粉煅烧煤矸石粉和煅烧海泡石粉复合,通过精准控制复合粉料的配比来提高绝缘材料的密实度,在降低绝缘材料成本的同时,改善矿物绝缘特种电缆的性能。技术研发人员:夏世全,谭晓平,张庭凯,敖恩元,马鹏辉,张娜,黄湘函受保护的技术使用者:重庆科宝电缆股份有限公司技术研发日:技术公布日:2024/7/25本文地址:https://www.jishuxx.com/zhuanli/20240731/178455.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表