一种石墨预锂化技术

- 国知局

- 2024-07-31 18:52:11

本发明属于新能源,涉及一种石墨预锂化技术。

背景技术:

1、更高性能的锂离子电池是今后新能源汽车的主要诉求。然而,电池性能的关键在于充放电容量和充放电过程的高输入输出性能,以及电池的安全性和循环性。从这些角度来看,许多新的阳极和阴极材料至今持续被开发。然而,尽管所开发的阳极和阴极材料具有较高的充放电容量,但它们也存在所谓的不可逆容量,例如在第一次充放电循环中固体电解质间相(sei)的形成,即第一循环活性锂损失。由于这种活性锂的损失,与不可逆容量对应的容量下降都是不可避免的。平衡活性锂的损失是锂离子电池安全和循环寿命的必要要求,且li+的预掺杂(预锂化)被认为是补偿首次容量损失的最有效措施。

2、预锂化是开发下一代高性能实验室的重要策略之一,其大规模生产需要建立其技术。对于各种阳极和阴极的预锂化策略已经被提出,包括使用添加剂的电化学和化学预锂化,以及通过直接接触金属锂进行预锂化。针对负极补锂的方式主要有锂箔补锂、锂粉补锂、硅化锂粉补锂和电解锂盐水溶液补锂等。目前负极补锂仍然受限于电池制造工艺上的几大难题:金属锂的使用与生产环境、常规溶剂、粘结剂以及热处理过程等不兼容。而极片端负极补锂涉及到金属锂的使用,易燃易爆,安全风险较高;材料端化学补锂工艺复杂,且材料碱性较强,材料加工困难;材料端补锂,对负极结构破坏,影响循环寿命。总体而言,当前的负极端补锂,存在较大的安全风险和复杂困难的加工工艺问题。此外,这些策略仅限于单个电极上的预锂化,无法在生产线上连续生产,不适用于锂离子电池的大规模生产。因此,探索新的预锂化技术以实现产业化应用显得尤为迫切和必要。

3、当前,清洁、高效、绿色、无污染的电容去离子技术(capacitive deionization,cdi)在废水处理领域用于离子的吸附/脱附上备受关注,利用cdi实现一些金属离子地嵌入/脱附已有部分专利公布,专利cn116745448a公开了一种电化学法提取获得低杂质锂离子的方法和装置,利用活性炭作电极材料通过电容去离子技术选择性地吸附/脱附锂离子,显著地提高了锂离子的脱嵌速度和纯度。专利cn116730445a公开一种利用电容去离子技术分离富集六价铬的方法,以zif8特性吸附碳作为电极材料对含有不同离子溶液中的六价铬离子进行选择性吸附来与其它杂质离子进行分离,具有流程较短,操作简单的特点。然而,将cdi技术用于负极石墨的预锂化,尚未见专利或文献报道。将兼具清洁、高效、成本低等优势的cdi技术用于预锂化石墨的制备并应用在锂离子电池产品的生产中,可以极大地提高电池的首效、克容量及循环寿命,具有广阔的经济发展前景。

技术实现思路

1、本发明的目的在于提供一种石墨预锂化技术,用于解决上述背景技术中提出的问题。

2、本发明是通过以下技术方案得以实现的:

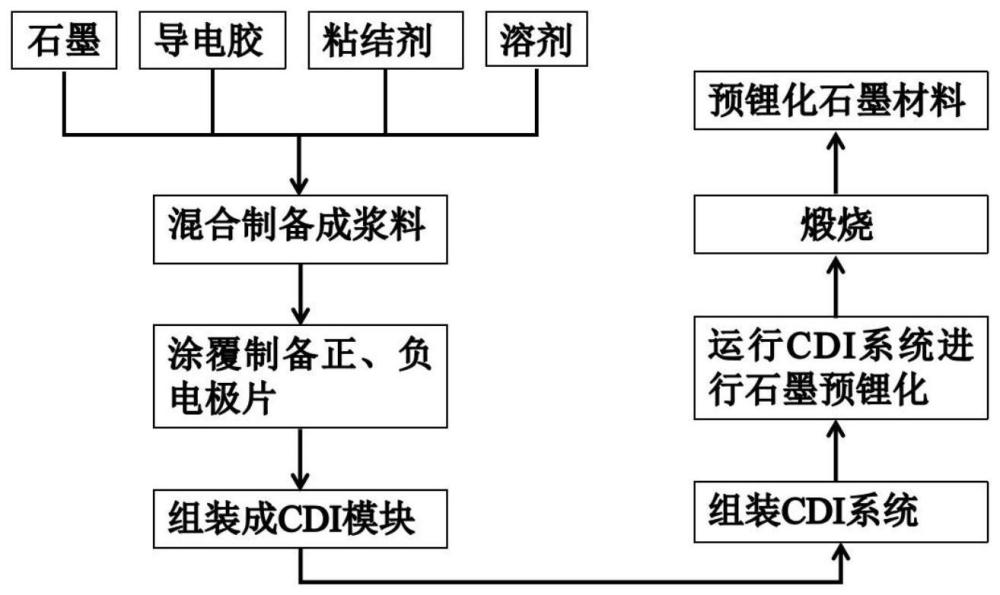

3、一种石墨预锂化技术,其特征在于包含以下步骤,先将石墨与导电胶、粘结剂混合制备成浆料,再将浆料均匀的涂覆在两片集流体上,干燥后再将两片集流体分别作为正、负电极片组装在cdi模块中,通过cdi装置在一定电压下将溶液中的锂离子嵌入到石墨中,最后将电极板上的浆料刮下后进行煅烧回收作为预锂化石墨。

4、由上的,一种石墨预锂化技术包括以下步骤:

5、(1)将石墨与导电胶、粘结剂按一定的质量比(石墨:导电胶:粘结剂=5:1:1~9:5:4)混合后加溶剂制备成浆料涂覆在两片集流体上,干燥3~24h后备用;

6、(2)将两片电极分别作为正电极和负电极组装成cdi模块,将cdi模块通过cdi装置在一定流速和一定电压下将溶液中的锂离子嵌入到石墨电极中;

7、(3)将电极板上的石墨收集后在300~800℃的炉子中煅烧以去除导电胶和粘结剂,最后获得纯净的预锂化石墨。

8、进一步地,石墨原料是天然石墨、人工石墨、废旧电池回收石墨种类中的一种,cdi装置是由cdi模块、直流稳压源、蠕动泵、磁力搅拌器、ph计/离子计组成。

9、进一步地,步骤(1)所述的干燥温度为35~110℃,导电胶为科琴黑、乙炔黑、碳管、石墨烯其中的一种,粘结剂为聚偏氟乙烯(pvdf)、丁苯橡胶(sbr)乳液、羧甲基纤维素(cmc)、聚丙烯酸(paa)、聚丙烯腈(pan)、聚丙烯酸酯其中的一种,溶剂为水、乙醇、n-甲基吡咯烷酮(nmp)其中的一种。集流体为钛板、石墨板、铜箔、铝箔其中的一种,浆料涂覆质量为1~9mg/cm2。

10、进一步地,步骤(2)中所述的cdi运行过程中的流速为1~40ml/min,电压为0.2~5.0v。溶液为氯化锂、硫酸锂其中的一种,溶液温度为-10℃~70℃。

11、进一步地,步骤(3)中所述的收集石墨的煅烧时间为0.5~4h。

12、与现有技术相比,本发明一种石墨预锂化技术,具备以下有益效果:

13、1.通过改变外加电压、流速、温度等条件可以有效调控石墨的预锂含量(0~3%),将石墨材料的首效提高0~30%及以上,可以满足不同电池容量的产品设计。

14、2.仅需外加0.2~5v低电压来运行cdi系统即可实现石墨材料预锂化,在1~3min左右达到预锂平衡,能耗低,工艺时间短。

15、3.由实施例制备的产品扫描电镜图,可以看出经过煅烧得到的预锂化石墨材料较为纯净,不含有其它杂质,预锂化产品纯度高。

16、4.预锂化石墨制备过程未使用任何酸、碱试剂,清洁、安全、无环境污染,相对于传统石墨材料,预锂化石墨材料具有更高的容量,可以显著延长循环寿命。

技术特征:1.一种石墨预锂化技术,其特征在于,先将石墨与导电胶、粘结剂混合制备成浆料,再将浆料均匀的涂覆在两片集流体上,干燥后再将两片集流体分别作为正负电极片组装在电容去离子(cdi)模块中,通过cdi装置在一定电压下将溶液中的锂离子嵌入到石墨中,最后将电极板上的浆料刮下后进行煅烧回收作为预锂化石墨材料。

2.根据权利要求1所述的一种石墨预锂化技术,其特征在于,包括以下步骤:

3.根据权利要求1-2所述的一种石墨预锂化技术,其特征在于,所述的石墨原料是天然石墨、人工石墨、废旧电池回收石墨种类中的一种,cdi装置是由cdi模块、直流稳压源、蠕动泵、磁力搅拌器、ph计/离子计组成。

4.根据权利要求1-2所述的一种石墨预锂化技术,其特征在于,步骤(1)所述的干燥温度为35~110℃,导电胶为科琴黑、乙炔黑、碳管、石墨烯其中的一种,粘结剂为聚偏氟乙烯(pvdf)、丁苯橡胶(sbr)乳液、羧甲基纤维素(cmc)、聚丙烯酸(paa)、聚丙烯腈(pan)、聚丙烯酸酯其中的一种,溶剂为水、乙醇、n-甲基吡咯烷酮(nmp)其中的一种,集流体为钛板、石墨板、铜箔、铝箔其中的一种,浆料涂覆质量为1~9mg/cm2。

5.根据权利要求2所述的一种石墨预锂化技术,其特征在于,步骤(2)中所述的cdi运行过程中的流速为1~40ml/min,电压为0.2~5.0v。溶液为氯化锂、硫酸锂其中的一种,溶液温度为-10℃~70℃。

6.根据权利要求2所述的一种石墨预锂化技术,其特征在于,步骤(3)中所述的收集石墨的煅烧时间为0.5~4h。

技术总结本发明公开了一种石墨预锂化技术,先将石墨和导电胶、粘结剂按一定比例混合制备成浆料,再将浆料涂覆在两个集流体上干燥后分别作为正、负电极组装成电容去离子模块后通过电容去离子装置外加一定电压将溶液中的锂离子嵌入石墨电极中,最后收集正负电极板上的石墨,作为预锂化的高价值负极石墨用于高性能锂电池的生产。本发明提出的石墨预锂化技术操作简单、安全、绿色、高效,经济效益和发展前景广阔。技术研发人员:周业丰,门丽娟,刘启,陈佳颖,詹岳瑾受保护的技术使用者:湘潭大学技术研发日:技术公布日:2024/7/29本文地址:https://www.jishuxx.com/zhuanli/20240731/180864.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种防窃电电压互感器

下一篇

返回列表