电动车辆和电加热设备及其发热元件的电连接方法和电连接结构与流程

- 国知局

- 2024-07-31 18:55:07

本申请涉及电连接领域,更具体地说,涉及一种电动车辆及其电加热设备以及电加热设备中发热元件的电连接方法和电连接结构。

背景技术:

1、在电连接领域中,利用电连接片实现负载与电路的电连接,这是较为常用的方式。例如,在电动车辆的电加热设备中,作为负载的发热元件与控制线路板之间通过多个电连接片来实现电连接。

2、在电连接片与发热元件之间,大都通过焊接(如锡焊、激光焊等)来实现可靠的机械连接。在焊接时,无论是锡焊还是激光焊,都需要对电连接片和发热元件在焊接部分的局部金属材料施加高温,使其处于熔融状态,进而冷却后实现二者的接合。

3、然而,在现实的电加热设备产品中,利用本领域惯用的焊接方式的电连接片却存在局部的超热点,这对电加热设备的安全运行带来重大的隐患。

4、因此,如何规避或至少在一定程度上解决上述安全隐患,成为本领域需要解决的技术问题。

技术实现思路

1、本申请的研发团队在长期的研发和生产实践过程中发现,上述业内传统的焊接方式对于普通工况是可行的,但是在电加热设备中却存在巨大的隐患。其原因在于,焊接的实现需要对焊接部位的金属材料施加高温至熔融状态,而带来较大的内部应力。例如在实施锡焊工艺时,为了减少焊锡的表面张力,增加熔锡的流动性,需要将产品加热到高温状态,这种局部高温的状态,将对发热元件造成较大应力,使得元件存在开裂风险,而且该裂纹对产品的耐久性能会造成严重影响。

2、再如,在实施激光焊接时其通过高能激光束,聚焦到待加工产品表面或内部,实现电连接件和发热元件两个分离产品的冶金结合,该过程中同样会存在焊点局部高温,热应力较大,会诱发焊点附近出现裂纹的问题,并且该工艺要求电连接件与发热元件的贴合一致性较好,否则将会出现激光能量输入过高或过低,难以满足熔深的一致性,而容易出现焊接缺陷。

3、更为重要的是,在电加热设备的工况中,当电加热设备处于工作状态时,发热元件的温度高达150-250摄氏度,因此焊接所带来的内应力以及焊接缺陷将得以放大,从而给电加热设备的产品安全稳定性带来严重的威胁,这是导致上述安全隐患的根本原因。

4、基于上述认知,提出本申请的解决方案。

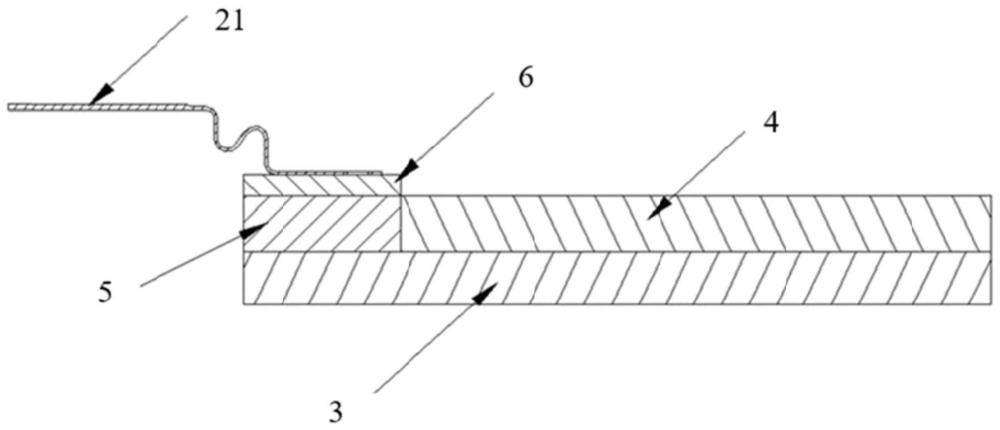

5、根据本申请的一个方面,提出了一种发热元件的电连接方法,其中,该电连接方法包括:将可固化的胶状导电材料涂覆在发热元件的连接区域上,将电连接片的粘接端面贴合在涂覆有所述胶状导电材料的连接区域上,所述胶状导电材料固化,实现所述发热元件与电连接片的电连接。

6、优选情况下,在涂覆所述可固化的胶状导电材料之前,对所述胶状导电材料进行回温处理,该回温处理的温度范围为20-30摄氏度,回温处理的时间为至少20分钟。

7、优选情况下,所述胶状导电材料固化后,从垂直于发热元件的连接区域的方向上,所述导电材料的分布面积不小于所述电连接片的粘接端面的面积且不大于所述发热元件的连接区域的面积;优选情况下,所述胶状导电材料固化后,从垂直于发热元件的连接区域的方向上,所述导电材料的分布面积大于所述电连接片的粘接端面的面积且小于所述发热元件的连接区域的面积;优选情况下,所述胶状导电材料固化后,从垂直于发热元件的连接区域的方向上,所述导电材料的分布面积为所述电连接片的粘接端面的面积的110%-150%;优选情况下,所述胶状导电材料固化后,从垂直于发热元件的连接区域的方向上,所述导电材料的分布面积为所述发热元件的连接区域的面积的50%-100%。

8、优选情况下,在将电连接片的粘接端面贴合在涂覆有所述胶状导电材料的连接区域上之后,还包括用于将胶状导电材料中的气泡排除的排气处理;和/或在所述电连接片的粘接端面设置有排气结构。

9、优选情况下,所述排气结构为设置在所述电连接片的粘接端面的通孔或具有开口的开槽。

10、优选情况下,所述发热元件的连接区域设置有高导电率金属材料层,用于直接承载所述胶状导电材料,所述高导电率金属在20摄氏度时的导电率为35×106至65×106西门子/米,所述高导电率金属为铜、金、银或铝或其合金。

11、优选情况下,在电连接片的粘接端面与发热元件的连接区域贴合后,对粘接端面和连接区域之间进行压力保持处理,以在预定的持续时间内保持预定的压力。

12、优选情况下,所述压力保持处理的持续时间为20-40分钟和/或保持的压力为5-20牛顿。

13、优选情况下,在电连接片的粘接端面与发热元件的连接区域贴合后,对粘合在一起的加热元件和电连接片进行烘烤处理。

14、优选情况下,所述烘烤处理的温度为100-150摄氏度,烘烤处理的时间为20-40分钟,优选为30分钟。

15、优选情况下,所述胶状导电材料固化后,所述发热元件与电连接片之间的连接力为100-200n之间,优选为120-180n之间,再优选为130-160n之间。

16、根据本申请的另一方面,还提供了一种发热元件的电连接结构,该电连接结构包括:具有连接区域的发热元件;具有粘接端面的电连接片;其中:所述发热元件的连接区域与所述电连接片的粘结端面之间通过可固化的胶状导电材料利用本申请所提供的上述电连接方法实现电连接。

17、根据本申请的再一方面,还提供了一种电加热设备,该电加热设备包括本申请所提供的上述电连接结构。

18、本申请还提供了一种电动车辆,该电动车辆包括本申请所提供的上述电加热设备。该电动车辆可以是纯电动车或混合动力车,可以包括如锂离子电池、磷酸铁锂电池等二次可充电电池,或者可包括如氢燃料电池的燃料电池。

19、本申请的其它特征和优点将在随后的具体实施方式部分予以详细说明。

技术特征:1.发热元件的电连接方法,其中,该电连接方法包括:

2.根据权利要求1所述的发热元件的电连接方法,其中,在涂覆所述可固化的胶状导电材料之前,对所述胶状导电材料进行回温处理,该回温处理的温度范围为20-30摄氏度,回温处理的时间为至少20分钟。

3.根据权利要求1所述的发热元件的电连接方法,其中,所述胶状导电材料固化后,从垂直于发热元件的连接区域的方向上,所述导电材料的分布面积不小于所述电连接片的粘接端面的面积且不大于所述发热元件的连接区域的面积,

4.根据权利要求1所述的发热元件的电连接方法,其中,在将电连接片的粘接端面贴合在涂覆有所述胶状导电材料的连接区域上之后,还包括用于将胶状导电材料中的气泡排除的排气处理;和/或在所述电连接片的粘接端面设置有排气结构。

5.根据权利要求4所述的发热元件的电连接方法,其中,所述排气结构为设置在所述电连接片的粘接端面的通孔或具有开口的开槽。

6.根据权利要求1所述的发热元件的电连接方法,其中,所述发热元件的连接区域设置有高导电率金属材料层,用于直接承载所述胶状导电材料,所述高导电率金属在20摄氏度时的导电率为35×106至65×106西门子/米,所述高导电率金属为铜、金、银或铝或其合金。

7.根据权利要求1所述的发热元件的电连接方法,其中,在电连接片的粘接端面与发热元件的连接区域贴合后,对粘接端面和连接区域之间进行压力保持处理,以在预定的持续时间内保持预定的压力。

8.根据权利要求7所述的发热元件的电连接方法,其中,压力保持处理的持续时间为20-40分钟和/或保持的压力为5-20牛顿。

9.根据权利要求1或7或8所述的发热元件的电连接方法,其中,在电连接片的粘接端面与发热元件的连接区域贴合后,对粘合在一起的加热元件和电连接片进行烘烤处理。

10.根据权利要求9所述的发热元件的电连接方法,其中,所述烘烤处理的温度为100-150摄氏度,烘烤处理的时间为20-40分钟,优选为30分钟。

11.根据权利要求1所述的发热元件的电连接方法,其中,所述胶状导电材料固化后,所述发热元件与电连接片之间的连接力为100-200n之间,优选为120-180n之间,再优选为130-160n之间。

12.发热元件的电连接结构,该电连接结构包括:

13.电加热设备,该电加热设备包括权利要求12所述的电连接结构。

14.电动车辆,该电动车辆包括权利要求13所述的电加热设备。

技术总结本申请公开了一种电动车辆及其电加热设备以及电加热设备中发热元件的电连接方法和电连接结构,其中,该电连接方法包括:将可固化的胶状导电材料涂覆在发热元件的连接区域上,将电连接片的粘接端面贴合在涂覆有所述胶状导电材料的连接区域上,所述胶状导电材料固化,实现所述发热元件与电连接片的电连接。技术研发人员:周建党,陈泽东,许健,王慧芳,罗京帅,任颖睦,魏先玉,常涛,蒋奕受保护的技术使用者:镇江海姆霍兹传热传动系统有限公司技术研发日:技术公布日:2024/7/29本文地址:https://www.jishuxx.com/zhuanli/20240731/181018.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表