一种共嵌高压实磷酸铁锂正极材料及其制备方法与流程

- 国知局

- 2024-07-31 18:57:30

本发明涉及磷酸铁锂生产,尤其涉及一种共嵌高压实磷酸铁锂正极材料及其制备方法。

背景技术:

1、新能源汽车动力电池正极材料主要是三元和磷酸铁锂,三元电池主要具有低温性能好、能量密度和充电效率高等优点,磷酸铁锂则具有更好的安全性和长循环性。随着技术和政策的发展,目前磷酸铁锂动力电池的市场占有率已逐渐逼近70%。

2、然而,磷酸铁锂材料一直存在压实密度偏低的问题(产业化磷酸铁锂正极材料的粉末压实密度普遍为2.4~2.45g/cm3)。对于锂离子电池正极材料而言,粉末压实密度越大,锂离子电池的容量就能做的越高。已知提升磷酸铁锂的压实密度的技术方案主要包括提升材料的煅烧温度、延长煅烧的时间、降低材料的碳包覆量、做好研磨方案优化材料的颗粒级配等,但现有的技术方案存在如下技术问题:

3、1.提升磷酸铁锂的烧结温度、延长煅烧时间本质上是提升磷酸铁锂正极材料的一次粒径,虽然有利于材料粉末压实密度的提升,但会严重降低材料的电化学性能;

4、2.降低碳包覆量就会降低材料的导电性,也会直接降低材料的电化学性能;

5、3.通过优化颗粒级配比来提升材料的压实密度一般操作比较复杂。

6、如cn116395656a公开了一种高压实磷酸铁锂正极材料,通过将不同粒径磷酸铁原料来复配制备磷酸铁锂,但由于粒径差异会影响碳包覆的均匀性导致电化学性能变差,为保证导电性需补充大量碳来补足,碳含量增加后材料的整体孔隙率增大,一方面导致材料的粉体压实密度降低,另一方面降低材料的加工性能。由此可见,常规磷酸铁锂的制备方法中,提升磷酸铁锂的压实密度和优异的电化学性能往往不可兼得。

技术实现思路

1、本发明的目的在于提供一种共嵌高压实磷酸铁锂正极材料及其制备方法,解决现有磷酸铁锂制备中压实密度偏低、或为提高压实密度而损失电化学性能的问题。

2、为解决上述的技术问题,本发明采用以下技术方案:一种共嵌高压实磷酸铁锂正极材料的制备方法,包括如下步骤:

3、1)将片层状磷酸铁与碳源混合后,进行第一研磨处理得到第一研磨浆料,对第一研磨浆料进行喷雾干燥后,进行第一煅烧处理得到预烧料;

4、2)将预烧料与颗粒状磷酸铁研磨混合后得到混合料,在混合料中加入碳源和锂源进行第二研磨处理,得到第二研磨料;对第二研磨料进行干燥后,进行第二煅烧处理得到磷酸铁锂正极材料。

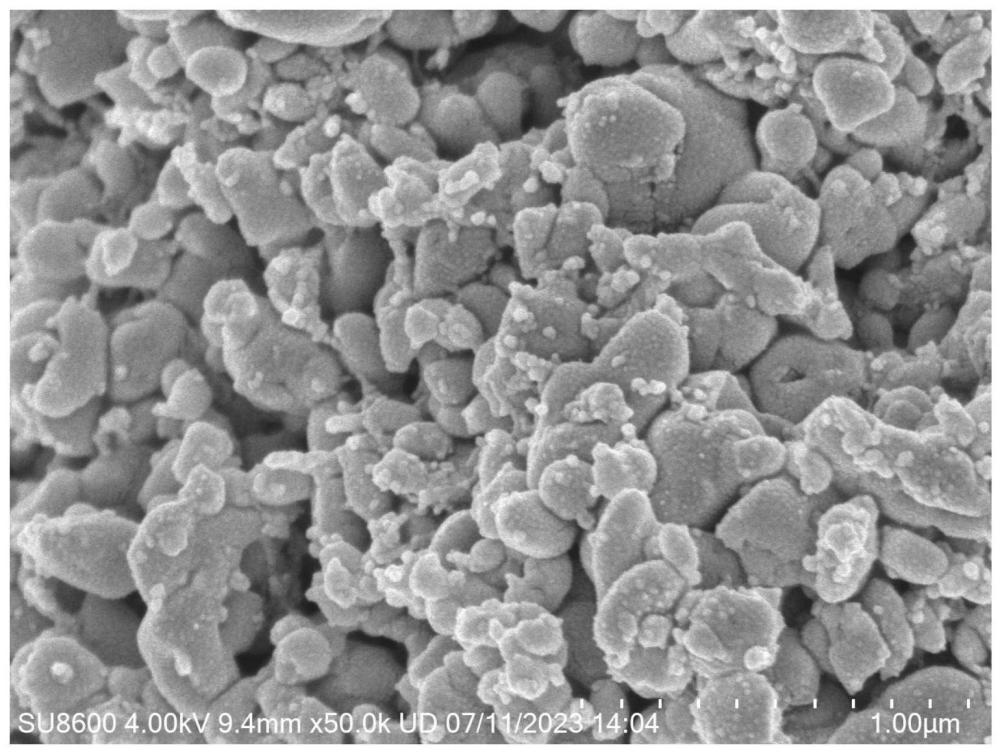

5、本发明中,先对片层状的磷酸铁进行碳包覆,经过干燥煅烧后得到的预烧料具有片层结构,再将其与颗粒状磷酸铁配合,使片状材料和颗粒状材料相互插空填充,加强颗粒间的接触,形成嵌合结构,以提高压实密度,同时步骤2)能够对材料整体进行二次碳包覆,提高材料整体的导电性能,因此本发明制备得到的磷酸铁锂正极材料,能够兼具压实密度和电化学性能。

6、更进一步的技术方案是所述片层状磷酸铁的片层厚度<150nm;所述颗粒状磷酸铁的粒径d50<5μm;片层状磷酸铁的片层厚度小于150nm有利于均匀碳包覆的同时,还有利于锂离子的传输,厚度太厚会影响锂离子的传输,影响电化学性能;而控制颗粒状磷酸铁的粒径d50<5μm,粒径太大也会影响颗粒之间锂离子的传输。

7、更进一步的技术方案是所述步骤1)中碳源的用量为片层状磷酸铁质量的0.5~5%。

8、更进一步的技术方案是所述步骤1)中,第一煅烧的煅烧温度为300℃~600℃,煅烧时间1~4h。控制第一煅烧的温度在300℃~600℃,温度太低不利于预烧料的形成,温度太高片层结构破坏,不利于在后续的加工过程中形成片层和颗粒穿插的特殊形貌结构。

9、更进一步的技术方案是所述步骤2)中,预烧料与颗粒状磷酸铁的混合质量比为5~35:55~95。控制预烧料与颗粒状磷酸铁的混合质量比为5~35:55~95,在该比例下,有利于预烧料填充颗粒状磷酸铁的空隙,以加强总体颗粒间的接触,提升磷酸铁锂正极材料的整体导电性能和压实密度,若低于该比例,则复配效果不明显,材料主要表现出纯颗粒状磷酸铁制备磷酸铁锂的特性,超出该比例,片层状的预烧料过多,降低颗粒填充效果。

10、更进一步的技术方案是所述步骤2)中的碳源的含量为混合料和锂源质量和的5%~10%;锂源的量按锂与铁的摩尔比为0.96~1.05称取。

11、更进一步的技术方案是所述步骤2)中,第二煅烧的温度为650℃~850℃,煅烧时间6~12h。控制第二煅烧的温度在650℃~850℃,制备磷酸铁锂材料需要将煅烧温度控制在合适的范围,低于该温度范围合成的磷酸铁锂结晶度不够,或者磷酸铁锂颗粒总体偏小不利于压实密度的提高;反之,超出该范围则会造成总体颗粒偏大,不利于电性能的发挥。特别地,本发明中采用了两种不同类型的磷酸铁进行了复配,低于该温度范围,两种磷酸铁合成铁锂一致性较差,高于该温度范围则会造成两种铁锂生长过大,共嵌能力变差,且电化学性能变差。

12、更进一步的技术方案是所述步骤2)中,第二研磨处理中,研磨介质为水或乙醇中的一种或两种;研磨转速400-480r/min,研磨10min,间歇5min。

13、更进一步的技术方案是碳源选自葡萄糖、柠檬酸、乙二胺四乙酸、蔗糖、麦芽糖、聚乙二醇、淀粉、聚乙烯吡咯烷酮、聚丙烯酸、聚偏氟乙烯、聚乙烯醇中的一种或多种;锂源选自碳酸锂、氢氧化锂、乙酸锂或硝酸锂中的至少一种。

14、本发明还提供一种共嵌高压实磷酸铁锂正极材料,上述的共嵌高压实磷酸铁锂正极材料的制备方法制备得到。

15、与现有技术相比,本发明的有益效果如下:

16、1、本发明充分利用两种不同类型的磷酸铁前驱体的形貌互补,相互填充,从而提升磷酸铁锂正极材料压实密度,通过用碳源预包覆片状前驱体,然后使其填充颗粒状前驱体的空隙,同时充当颗粒间导电单元和大空隙填充粒子,增加了颗粒间的导电连接,有助于提升材料的电化学性能。

17、2、本发明在制备过程中,先通过碳源预包覆片状前驱体,能够提高首次碳包覆的效果,再混合颗粒状前驱体,进行二次包覆,从而提高整体结构碳包覆的均匀性,克服由于形貌差异所带来的缺陷;相比于混合在一起进行碳包覆,或两种前驱体分别进行碳包覆,本发明的方法更有利于提高材料整体碳包覆的均匀性,从而获得更好的导电性能。

18、3、本发明制备得到磷酸铁锂正极材料,在即具有较高的压实密度,最大可以达到2.606g/cm3,同时兼具优异的电化学性能,将其用于纽扣式电池后,首效可到99.9%以上。

技术特征:1.一种共嵌高压实磷酸铁锂正极材料的制备方法,其特征在于,包括如下步骤:

2.根据权利要1所述的共嵌高压实磷酸铁锂正极材料的制备方法,其特征在于,所述片层状磷酸铁的片层厚度<150nm;所述颗粒状磷酸铁的粒径d50<5μm。

3.根据权利要求1所述的共嵌高压实磷酸铁锂正极材料的制备方法,其特征在于,所述步骤1)中的碳源的用量为片层状磷酸铁质量的0.5~5%。

4.根据权利要求1所述的共嵌高压实磷酸铁锂正极材料的制备方法,其特征在于,所述步骤1)中第一煅烧的煅烧温度为300℃~600℃,煅烧时间1~4h。

5.根据权利要求1所述的共嵌高压实磷酸铁锂正极材料的制备方法,其特征在于,所述步骤2)中,预烧料与颗粒状磷酸铁的混合质量比为5~35:55~95。

6.根据权利要求1所述的共嵌高压实磷酸铁锂正极材料的制备方法,其特征在于,所述步骤2)中的碳源的含量为混合料和锂源质量和的5%~10%;锂源的量按锂与铁的摩尔比为0.96~1.05称取。

7.根据权利要求1所述的共嵌高压实磷酸铁锂正极材料的制备方法,其特征在于,所述步骤2)中第二煅烧的温度为650℃~850℃,煅烧时间6~12h。

8.根据权利要求1所述的共嵌高压实磷酸铁锂正极材料的制备方法,其特征在于,所述步骤2)中处理中研磨介质为水或乙醇中的一种或两种。

9.根据权利要求1所述的共嵌高压实磷酸铁锂正极材料的制备方法,其特征在于,碳源选自葡萄糖、柠檬酸、乙二胺四乙酸、蔗糖、麦芽糖、聚乙二醇、淀粉、聚乙烯吡咯烷酮、聚丙烯酸、聚偏氟乙烯、聚乙烯醇中的一种或多种;锂源选自碳酸锂、氢氧化锂、乙酸锂或硝酸锂中的至少一种。

10.一种共嵌高压实磷酸铁锂正极材料,其特征在于:采用权利要求1~9任一项所述的共嵌高压实磷酸铁锂正极材料的制备方法制备得到。

技术总结本发明公开了一种共嵌高压实磷酸铁锂正极材料及其制备方法,涉及磷酸铁锂生产技术领域。所述方法包括如下步骤:将片层状磷酸铁与碳源混合后,进行第一研磨处理得到第一研磨浆料,对第一研磨浆料进行喷雾干燥后,进行第一煅烧处理得到预烧料;将预烧料与颗粒状磷酸铁研磨混合后得到混合料,在混合料中加入碳源和锂源进行第二研磨处理,得到第二研磨料;对第二研磨料进行干燥后,进行第二煅烧处理得到磷酸铁锂正极材料。先通过碳源预包覆片状前驱体,能够提高首次碳包覆的效果,再混合颗粒状前驱体,进行二次包覆,从而提高整体结构碳包覆的均匀性,克服由于形貌差异所带来的缺陷;有利于提高材料整体碳包覆的均匀性,从而获得更好的导电性能。技术研发人员:马航,闫银贤,万邦隆,倪双林,魏兴,代金凤,张金源,陈章鸿,陈云建受保护的技术使用者:云南云天化股份有限公司技术研发日:技术公布日:2024/7/29本文地址:https://www.jishuxx.com/zhuanli/20240731/181114.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表