由铝合金组成的用于大型圆形电池单体的高强度电池单体壳体的制作方法

- 国知局

- 2024-07-31 18:58:25

本发明涉及一种圆形电池单体壳体,其包括外直径大于15mm,优选大于20mm,特别优选大于22mm的圆柱形壳体外套,还涉及铝合金用于制造根据本发明的电池单体壳体的应用。

背景技术:

1、电池单体用在多种技术应用中,以为用电器提供电能。例如,电池单体的应用领域包括电动交通工具,尤其是电动汽车、电动自行车和电动滑板车;消费电子,尤其是笔记本电脑、平板电脑、移动电话、数码相机和摄像机;或能源技术,尤其是电池储能器等。多个电池单体通常串联或并联在一起,形成一个电池模块或电池系统。不过,也有将单个电池单体作为能源使用的情况。

2、电池单体基本上可分为一次电池和二次电池,一次电池只能放电一次,不能再次充电,而二次电池则可以再次充电。在一次电池和二次电池中,都可以使用多种不同的材料来实现电池单体功能所需的电化学过程。这里所说的一次电池包括碱锰电池、锌碳电池、氢氧化镍电池或锂/硫化铁电池等。二次电池包括锂离子电池、钠离子电池、镍镉电池、镍/金属氢化物电池或镍锌电池等。

3、多年来,锂离子二次电池因其相对较高的重力能量密度和体积能量密度,越来越多地被用于电动汽车和消费电子产品等领域。与其他类型的电池一样,锂离子二次电池也具有电池壳体。它构成了电池单体的外部形状,并围出空腔,其中主要存在有阳极材料、阴极材料、隔板和电解液等。在此,电池单体壳体的构造有多种:圆柱形电池单体壳体基本上具有圆柱体形状。如果圆柱体的高度大于直径,则称为圆形电池,否则称为纽扣电池。棱柱形构造形式的电池单体壳体基本上具有棱柱形状,尤其是立方体。另一种变体是袋式构造形式,即电池单体壳体基本上呈口袋或袋子形状。

4、由于对强度或机械稳定性的高要求,以及针对对于对电池单体壳体有腐蚀性的电解液的电化学耐性的高要求,迄今为止,尤其是圆柱形电池单体壳体一般都用镀镍钢制造。主流的圆形电池单体是直径为18mm的18650型圆形电池单体。在各种应用中,这些电池正被21mm的21700型圆形电池单体所取代。此外,直径为46mm的46800型圆形电池单体也有望取代21700型圆形电池单体,例如在电动交通工具领域。越来越多的电池形式对圆形电池单体内部产生的热的疏散提出了更高的要求,因此也对电池单体壳体的导电率和导热率提出了更高的要求。

5、含有大量圆形电池单体的电池组也需要圆形电池单体对电池组的机械设计做出贡献,以减轻重量。

6、使用铝合金制造圆柱形电池单体壳体的方法已经为人所知,但仅限于aa3003铝合金。例如,外直径为13.8mm、高度为49.0mm的电池单体壳体已在美国专利文献us 6,258,480b1中已知。该电池单体壳体是用aa3003型铝合金构成的铝合金板材的圆形裁切件通过深冲和拉伸制造而成的。

7、对于横截面较小的电池单体壳体,电池单体壳体的机械稳定性主要来自于作为圆柱体的几何形状刚度,而对于外直径超过15mm的横截面较大的圆形电池单体,电池单体壳体材料的屈服极限rp0.2的影响越来越大。就机械强度而言,镀镍钢本身就是众所周知的电池单体壳体材料,在此可作为参考。aisi 1020型镀镍钢带的典型屈服极限rp0.2为350mpa。

8、在不断增加的电池类型中,参考材料钢仍提供了最小的壁厚,因此提供了用于容纳电极卷,即所谓的“果冻卷(jelly roll)”的最大体积。这种“果冻卷”由阳极材料、隔板和阴极材料的多层排列组成,它们缠绕在卷绕芯上,并布置在电池单体壳体中。它决定了圆形电池单体的能量容量。

9、直径超过15mm的电池对电池单体壳体内部产生的热量的疏散的要求越来越高。在这方面,钢材无法提供最佳解决方案。此外,由于钢制圆形电池单体重量较大,因此在电动汽车中使用时也存在缺点。但是,在电动汽车中,重量对于使用电池驱动的电驱动装置来说是一个重要因素。

技术实现思路

1、由此出发,本发明的目的在于提供一种圆形电池单体的高强度电池单体壳体,其具有直径大于15mm,优选大于20mm,尤其是大于22mm的圆柱形壳体外套,该电池单体壳体可实现圆形电池单体的热管理和重量方面的改善的特性,同时不会过度限制圆形电池单体的容量。此外,还提供了铝合金用于制造电池单体壳体的应用。

2、对于电池单体壳体而言,上述目的这样解决,即壳体外套至少部分由铝合金构成,并且壳体外套的屈服极限rp0.2为至少183mpa,优选至少220mpa,特别优选至少250mpa。

3、根据本发明,至少部分由铝合金构成的壳体外套指的是由铝合金构成的壳体外套,其例如可以具有其他特征,例如可以具有外涂层或内涂层,但这些对壳体外套的机械强度并不重要。

4、研究表明,至少部分由铝合金组成的圆形电池单体的壳体外套的屈服极限rp0.2至少为183mpa,对于大型的圆形电池单体,例如直径为46mm的4680型圆形电池单体,其壁厚可以设计为这样,即,在需要满足的9mpa的典型内部压力稳定性预定值下,与aisi 1020型钢制壳体外套相比,实现了圆形电池单体“果冻卷”仅减少5%以下的卷绕长度。在研究中,假定卷绕芯直径为4mm。

5、同时,壳体外套的铝合金相对于钢材明显更高的导电率和导热率确保了圆形电池单体内部的整体显著提高的散热效果。在壳体外套的更高的屈服极限下,例如258mpa,上述“果冻卷”的卷绕长度损失甚至降低到2%以下。此外,由于钢的密度明显较高,由铝合金组成的圆形电池单体壳体在重量上也有显著优势。例如,对于屈服极限rp0.2为258mpa的壳体外套而言,重量优势可达近2倍。

6、根据电池单体壳体的第一种设计形式,电池单体壳体的壳体外套具有满足以下关系的壁厚:圆形电池单体的外直径/壁厚>41.5,优选>47.5,特别优选>55.0。壳体外套的外直径和壁厚的比值越大,对于与电池单体的容量成正比的“果冻卷”的卷绕长度而言,壳体外套内部的体积损失就越小,并且电池单体壳体的重量也更小。因此,通过减少壁厚结合铝的低密度,可以显著提高重力能量密度。

7、铝合金的导电率明显高于钢材,即使是aa3003铝合金的导电率也已高达23ms/m。根据进一步的设计形式,壳体外套的导电率优选超过25ms/m,优选超过28ms/m,特别优选超过30ms/m。当然,导电率取决于铝合金的合金组成。但也取决于组织结构状态。可硬化的、并且可通过固溶退火和随后的热时效转化为t6、t6x、t7或t7x状态之一的低合金almgsi合金,具有特别高的导电率和非常高的强度的组合。而aisi 1020型钢的导电率约为6.3ms/m,比铝合金的最高导电率低4倍多。由于电池的欧姆电阻减小,并且电池壳体的热传导得到改善,因此采用根据本发明的电池单体壳体的二次电池在电池充电和放电时的性能有望得到改善。

8、根据另一种设计形式,电池单体壳体的壳体外套的铝合金的以重量%计的组成如下:

9、0.2%≤si≤2.0%,优选是0.2%≤si≤1.5%或0.2%≤si≤1.3%,

10、fe≤0.5%,

11、cu≤0.8%,优选≤0.6%,更优选≤0.45,

12、mn≤1.4%,优选1.0%≤mn≤1.4%,更优选mn≤0.6%,

13、mg≤2.0%,优选≤1.5%,更优选0.2%≤mg≤1.5%,

14、cr≤0.25%,优选≤0.15%,

15、zn≤0.4%,优选≤0.25%,

16、ti≤0.2%,优选0.01%≤ti≤0.20%,

17、v≤0.05%,优选≤0.03%,更优选≤0.0015%,

18、zr≤0.25%,优选≤0.20%,更优选≤0.05%或≤0.0015%,

19、ni≤0.2%,优选≤0.05%,更优选≤0.03%或≤0.0015%,

20、其余为al和不可避免的杂质,杂质单个最大0.05%,总和最大0.15%。

21、0.2重量%≤si≤2.0重量%的硅含量与给出量的铁和锰含量相结合,尤其会产生分布相对均匀、紧密的四元α-al(fe,mn)si相颗粒。这些析出的颗粒既能提高铝合金的强度,又能提高其导电率和导热率,因为它们能从混晶中去除铁和锰,而不会对其他性能造成不利影响,如腐蚀行为,即电解液耐性或成型性。硅含量低于0.2重量%会导致α-al(fe,mn)si相的析出减少,而这可能会因为溶解的锰而影响导电率和导热率。此外,α-al(fe,mn)si相的缺失也会对工具磨损产生不利影响。硅含量可与镁结合形成mg2si相或β析出序列的亚稳定相。在此,超过0.3重量%的硅含量与镁结合可产生足够大的相比例,从而通过析出硬化显著提高强度。如果硅含量过高,就会超过mg2si的溶解极限,从而无法通过析出硬化提高强度。此外,形成粗大的mg2si相的可能性也会增加,这些相在固溶退火过程中无法在技术上相关的时间段内重新溶解,可能会影响进一步的析出硬化和成型性。因此,硅含量限制在0.2重量%≤si≤2重量%。在铝合金的优选变体中,硅含量限制在0.2重量%≤si≤1.5重量%,特别优选是0.3重量%≤si≤1.3重量%,以便获得理想的强度和快速析出硬化。

22、铝合金中的铁含量为最多0.5重量%。铁与给出量的根据本发明的锰含量结合会形成al6(mn,fe)相,并且如上所述,与给出量的根据本发明的硅和锰含量结合会导致四元α-al(fe,mn)si相颗粒的析出。在这种情况下,铁有助于降低锰在铝中的溶解度,由此使更多的锰结合到金属间相中,从而对导电率和导热率产生积极影响。此外,金属间相还会影响恢复和再结晶过程,并提高机械性能的热稳定性。在α-al(fe,mn)si或alfesi相中与硅的相互作用会从混晶中去除硅,这可能会影响析出硬化。超过0.5重量%,铁可能会促进粗大金属间相的形成。此外,期望使用回收的铝制品,而这通常需要添加铁。因此,铝合金优选并非不含铁,即铁含量大于0重量%。

23、铝合金的铜含量在cu≤0.8重量%范围内。在铝合金的一个实施形式中,铝合金的铜含量在cu≤0.45重量%,优选为0.1重量%≤cu≤0.2重量%的范围内。允许铜含量高达0.8重量%,可提高铝合金对含铜铝合金废料的宽容性,从而在电池壳体制造过程中促使实现高回收材料比例。铜总体上有助于提高强度。不过,由于过高的铜含量可能会对腐蚀特性产生不利影响,因此将铜含量限制在最高0.6重量%,优选最高0.45重量%,以实现更好的电解液耐性。

24、铝合金中的锰含量为最多1.4重量%。除了高耐腐蚀性外,1.0重量%至1.4重量%的高锰含量还能在高度冷硬状态下,如h18或h19,提供高强度,与给出量的硅和铁含量相结合,可析出四元α-al(fe,mn)si相和al6(mn,fe)相的颗粒。金属间相阻碍了恢复和再结晶过程,因此提高了机械特性的热稳定性。超过1.4重量%的锰含量会促进粗大金属间相的形成,从而对深冲过程中的成型性能产生不利影响。此外,超过1.4重量%的锰含量会大大降低电池单体壳体的导电率和导热率,以至于热管理变得低效。最多0.6重量%的锰含量,会降低通过分散硬化和混晶硬化提高强度的效果。由于锰含量较低,有更多的硅可用于析出硬化,因此结合0.2重量%至1.5重量%的镁含量,可通过析出硬化提高强度。在目前的研究中,这种材料组合达到了最高的屈服极限值。

25、铝合金中的镁含量最多为2.0重量%。在电池单体壳体的一个实施形式中,镁含量最多为1.5重量%,优选为0.2重量%≤mg≤1.5重量%。通过允许最多2.0重量%的镁含量,提高了铝合金对含镁铝合金废料,如ubc废料的宽容性,从而进一步促进了电池单体壳体制造中再生材料比例的提高。此外,镁从至少0.5重量%的含量起,会导致有效的混晶硬化,这有助于增加冷硬化,从而提高强度。与硅结合,在适当的固溶退火和热时效下,镁可形成β析出序列的亚稳定析出物,其通过析出硬化显著提高强度。然而,由于过高的镁含量尤其在溶解形式下会对导电率和导热率产生不利影响,根据本发明,镁含量限制在最高2.0重量%,优选是1.5重量%。为了实现更好的机械性能,在一个实施形式中,镁含量被设定在0.2重量%≤mg≤1.5重量%的范围内。这代表了在高强度、良好的成型性能、高导电率和导热率以及同时良好的再循环耐受性之间的折衷。

26、铝合金的铬含量在cr≤0.25重量%范围内。在根据本发明的电池单体壳体的一个实施形式中,铝合金的铬含量在cr≤0.15重量%,优选是cr≤0.03重量%的范围内。通过允许最多0.25重量%的铬含量,可提高铝合金对含铬铝合金废料的宽容性,从而在制造电池单体壳体时实现高的回收份额。此外,铬还具有增加强度的作用,并能形成分散体,从而提高热稳定性,阻碍因再结晶或恢复而导致的软化。不过,由于铬含量过高可能会对铝合金的导电率产生不利影响,因此在仍保证足够的回收容差和强度的情况下,铬含量应限制在0.15重量%,优选0.03重量%。

27、铝合金中的锌含量在zn≤0.4重量%的范围内。在电池单体壳体的一个实施形式中,铝合金中的锌含量为最多0.25重量%,优选最多0.1重量%。通过允许最多0.4重量%的锌含量,可提高铝合金对含锌铝合金废料的宽容性,从而进一步提高回收率。锌还具有增加强度的作用。不过,由于过高的锌含量会降低铝合金的可焊性、导电率、导热率和耐腐蚀性,因此锌含量限制在最高0.4重量%。通过最大0.25重量%,优选最大0.1重量%的锌含量,可实现改善焊接性和良好的电解质稳定性,同时锌还有利于提高强度。

28、铝合金中的钛含量为最大0.2重量%。在电池单体壳体的一个实施形式中,铝合金的钛含量在0.01重量%≤ti≤0.20重量%,优选为0.005重量%≤ti≤0.05重量%的范围内。通过允许最多0.20重量%的钛含量,提高了铝合金对含钛铝合金废料的宽容性,促进了电池单体壳体制造中再生材料比例的提高。在铸造铝合金时,少量钛用于晶粒细化。然而,过高的钛含量可能会对铝合金的成型性能产生不利影响,并显著降低导电率和导热率,因此根据本发明,钛含量限制在最高0.2重量%。钛含量优选为0.01重量%≤ti≤0.20重量%。

29、钒在铝合金中用于控制再结晶和晶粒细化。由于钒作为金属间相和溶解时都会极大地影响铝的导电率和导热率,因此铝合金中的钒含量限制在最多0.05重量%,优选最多0.03重量%,特别优选最多0.0015重量%。钒的含量越高,其导电率就越差,从而影响力求的热管理效率的提高。

30、锆也在铝合金中用于控制再结晶和晶粒细化。不过,锆在铝中的溶解度有限,因此锆含量过高会导致形成粗大的金属间相,从而影响成型性。此外,由于锆还会影响铝的导电率和导热率,因此铝合金中的锆含量最多不得超过0.25重量%,优选不超过0.2重量%,优选不超过0.05重量%,尤其优选不超过0.0015重量%。锆的含量越高,导电率就越差,从而影响力求的热管理效率的提高。

31、镍在铝合金中用于提高热稳定性。不过,镍会劣化铝合金的耐腐蚀性,而且可用量有限。因此,铝合金中的镍含量限制在最多0.2重量%,优选最多0.05重量%,特别优选最多0.03重量%。

32、根据电池单体壳体的另一种特别导电的设计形式,壳体外套的铝合金是可硬化的,并具有以下以重量%计的组成:

33、0.3%≤si≤0.7%,

34、fe≤0.5%,

35、cu≤0.45%,

36、mn≤0.10%,优选≤0.05%,

37、0.22%≤mg≤0.8%,

38、cr≤0.03%,

39、zn≤0.1%,

40、0.01%≤ti≤0.2%,

41、v≤0.03%,优选≤0.015%,

42、zr≤0.05%,优选≤0.015%,

43、ni≤0.03%,优选≤0.015%,

44、其余为al和不可避免的杂质,杂质单独最大0.03%,总和最大0.10%。

45、在这种铝合金中,镁含量为0.22重量%至0.8重量%,硅含量为0.3重量%至0.7重量%,两者精确彼此协调,因此铝合金可通过β沉淀序列的亚稳定析出物进行有效的析出硬化,从而例如在回火状态t6或t6x下获得超过183mpa的高屈服极限rp0.2。铁含量为最多0.5重量%,并本质上提高了壳体外套的机械性能的热稳定性。这种设计的铝合金的锰含量只有最多0.10重量%,优选是最多0.05重量%,因此可视为几乎不含锰。这样可以实现形成较少的四元α-al(fe,mn)si相,并且可用于析出硬化的硅较多。此外,锰对导电率和导热率的不利影响也受到限制。由于低合金状态,在回火状态t6或t6x时不仅能获得很高的屈服极限,还能获得特别高的导电率值。关于这种设计中铬、锌、钛、钒、锆和镍含量的影响,可参考上文所述的技术效果,这些效果也出现在这种设计的铝合金中。

46、最后,根据电池单体壳体的另一种设计形式,壳体外套的铝合金是不可硬化的或天然硬的,并具有以下以重量%计的组成:

47、0.2%≤si≤0.6%,

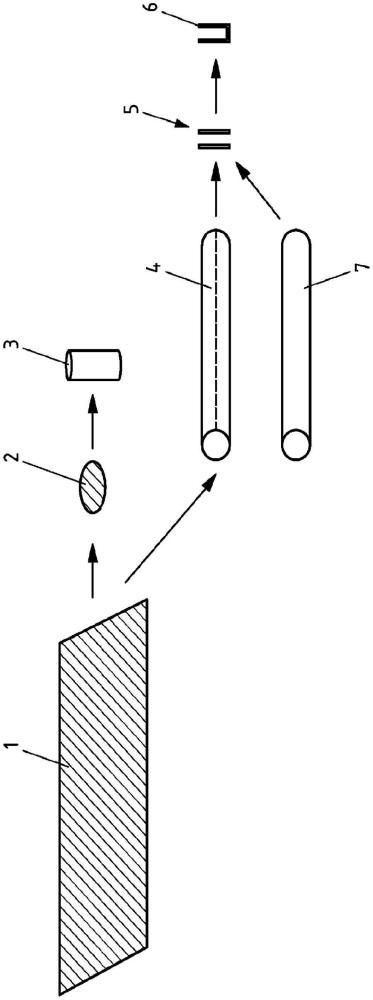

48、fe≤0.5%,

49、cu≤0.45%,

50、1.0%≤mn≤1.4%,

51、mg≤1.1 0%,优选≤0.8%,

52、cr≤0.25%,

53、zn≤0.4%,

54、ti≤0.2%,优选0.01%≤ti≤0.2%,

55、v≤0.05%,

56、zr≤0.25%,

57、ni≤0.2,

58、其余为al和不可避免的杂质,杂质单独最多0.05%,总和最多0.15%。

59、在这种设计的铝合金中,1.0重量%到最多1.4重量%的锰含量结合给出量的硅和铁含量,有助于四元α-al(fe,mn)si相和al6(mn,fe)相颗粒的析出。金属间相阻碍了恢复和再结晶过程,因此提高了机械特性的热稳定性。在这种设计的铝合金中,通过分散和混晶硬化,在达到很高甚至非常高的冷硬化h18或h19状态下,也达到屈服强度rp0.2的183mpa的较高的值。

60、根据电池单体壳体的另一种设计,在铝合金可硬化的实施形式的情况下,壳体外套具有回火状态t6或t6x。通过析出硬化,这种回火状态可为可硬化铝合金提供极高的屈服极限rp0.2。与钢制电池单体壳体相比,由铝合金组成的电池单体壳体在重量、导电率和导热率方面都有很大优势。

61、如果按照下一种设计,壳体外套具有至少一个与壳体外套之间通过力配合和/或材料配合连接的盖子,例如可以提供用于容纳圆形电池单体的“果冻卷”的杯,其中盖子提供杯的底部。盖子可以通过对杯进行深冲和/或拉伸来由铝合金带制造,也可以通过流动冲压由铝挤压余料制造。壳体外套和盖子之间还可以通过钎焊或熔焊实现进一步的材料配合连接,其中,盖子可以选择性作为一个单独的部件,也可以进一步选择性由另一种材料制成,例如另一种铝合金或另一种金属。壳体外套和盖子之间的力配合连接也可以通过将盖子压接在壳体外套上来实现。最后,在将果冻卷放入杯形壳体外套后,可以用由铝合金或其他材料制成的另一盖子关闭电池单体壳体。在这里,第二个盖子和壳体外套之间也可以采用力配合和/或材料配合连接。

62、根据本发明的另一个方面,针对铝合金用于制造根据本发明的电池单体壳体的应用,上述目的这样实现,即,将由铝合金构成的铝合金带材或铝合金板材深冲和/或拉伸形成管或杯。深冲和/或拉伸是用铝合金带材或板材制造高精度管或杯的经济方法。因此,根据本发明,铝合金的这种应用特别适用于作为大规模产品提供根据本发明的电池单体壳体。

63、根据本发明的一个有利的实施形式,铝合金带材或板材在深冲和/或拉伸之前具有h18、h19状态。这样,在拉伸和/或深冲管或杯之后,也可以达到最高的屈服极限rp0.2,而且根据本发明的电池单体壳体也可以用不可硬化或天然硬的铝合金制造。在这方面,具有屈服极限rp0.2值至少为183mpa的根据本发明的不可硬化铝合金或天然硬铝合金的电池单体壳体也可以由传统铝合金提供用于电池单体直径较大的情况。

64、根据铝合金带材的应用的一种设计,如果铝合金带材或板材由可硬化的铝合金组成,并且铝合金带材在深冲和/或拉伸前的状态为t4,则可简化深冲和/或拉伸,并可实现更大的成型程度。根据本发明的电池单体壳体的高屈服极限值可通过硬化至t6或t6x状态来实现,例如通过在205℃下回火30分钟。为了优化导电率和导热率,还可以考虑进一步目的性过老化至t7或t7x状态,并且可以提供足够高的至少为183mpa的屈服极限rp0.2。

65、根据铝合金带材或板材的另一种应用,电池单体壳体的壳体外套是通过纵向焊缝焊接铝合金带材或板材制成的管来制造的。管优选由具有根据本发明所述组成的铝合金带材轧制而成。由此也可以特别经济地将铝带或铝板用于制造根据本发明的电池单体壳体。

66、最后,根据铝合金的另一种应用,壳体外套可选地与盖子区域一起由铝合金挤压余料流动冲压。替代性地,电池单体壳体的壳体外套也可以通过挤压管和随后的选择性拉伸管来制造。这两种方法都呈现了铝合金的应用,其可以非常经济地用铝合金生产出高精度的电池单体壳体,其在导热率和重量方面具有有利特性。

本文地址:https://www.jishuxx.com/zhuanli/20240731/181192.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表