一种金属化薄膜电容器喷金层及其制备方法和应用

- 国知局

- 2024-07-31 19:02:09

本发明涉及金属化薄膜电容器喷金,具体涉及一种金属化薄膜电容器喷金层及其制备方法和应用。

背景技术:

1、电容器通常简称为电容,顾名思义,是“装电的容器”,是一种容纳电荷的器件。电容器是电子设备中大量使用的电子元件之一,广泛应用于电路中的隔直通交、耦合、旁路、滤波、调谐回路、能量转换和控制等方面。

2、金属化薄膜电容器由于具有很多优良的特性,因此是一种性能优秀的电容器,它具有无极性、绝缘阻抗很高、频率特性优异,而且介质损失很小,应用越来越广泛。通常的薄膜电容器的制法是将金属箔当成电极和塑料薄膜重叠后卷绕在一起制成。电容器卷制后,需对卷制后的端面进行喷金处理,使得金属化膜的内圈绕层与外圈绕层形成一个整体的金属电极面。

3、金属化薄膜电容器喷金层的连接性能是限制其在大电流场合应用和导致寿命缩短的关键因素,而喷金层与金属化薄膜金属层电极的连接形式以及电气性能很大程度上决定于涂层的制作工艺,良好的喷金层在工作时可以降低电容器的接触电阻和工作发热来提升电气性能及使用寿命。

4、现有的金属化薄膜电容器喷金层制备方法主要通过电弧喷涂将金属熔融后通过高压气体雾化成小颗粒高速撞击到电容器表面。例如,公开号为cn114050054a的专利说明书公开了一种薄膜电容器喷金层强化工艺,其中的喷金层采用三次喷金作业,一次喷锡层,二次喷锌层,三次喷锌锡合金层。又如,公开号为cn113658799a的专利说明书公开了一种增强薄膜电容器喷金层强度的喷金工艺,也是通过三次喷金工艺,将锌材料镀在锡材料的中间位置。事实上,电弧喷涂方法所得喷金层氧含量高,孔隙率高,结合强度低,等效串联电阻值大,工作时易发热,进而影响电容器的质量。

5、现有技术还有用蒸镀的工艺制作电容器喷金层。例如公开号为cn110136957a的专利说明书公开了一种电容器的生产工艺,在电容器端面依次蒸镀锡锂混合层和铝锌混合层。又如,公开号为cn104576089a的专利说明书公开了一种电容器多层喷金方法,将需要喷金的半成品电容器产品输送至电容器喷金机的喷金口的下方,然后,向电容器喷金仪的加料口分别加入锌丝与锡丝,锌丝与锡丝熔解后喷涂在电容器的表面,形成外锌锡合金层,再向电容器喷金机的加料口处加入锌丝,锌丝熔解后喷涂在外锌锡合金层的表面,从而形成一层锌层;最后,向电容器喷金机的加料口分别加入锌丝与锡丝,锌丝与锡丝熔解后喷涂在锌层的表面,从而形成一层内锌锡合金层。在实际生产应用中,采用蒸镀工艺制备电容器喷金层时,沉积效率低,制备涂层至所需厚度十分困难。

技术实现思路

1、本发明提供了一种金属化薄膜电容器喷金层的制备方法,可解决金属化薄膜电容器喷金层质量低下的问题,所得金属化薄膜电容器喷金层的氧含量低,孔隙率小,结合强度高,等效串联电阻值低,工作时发热少。

2、具体技术方案如下:

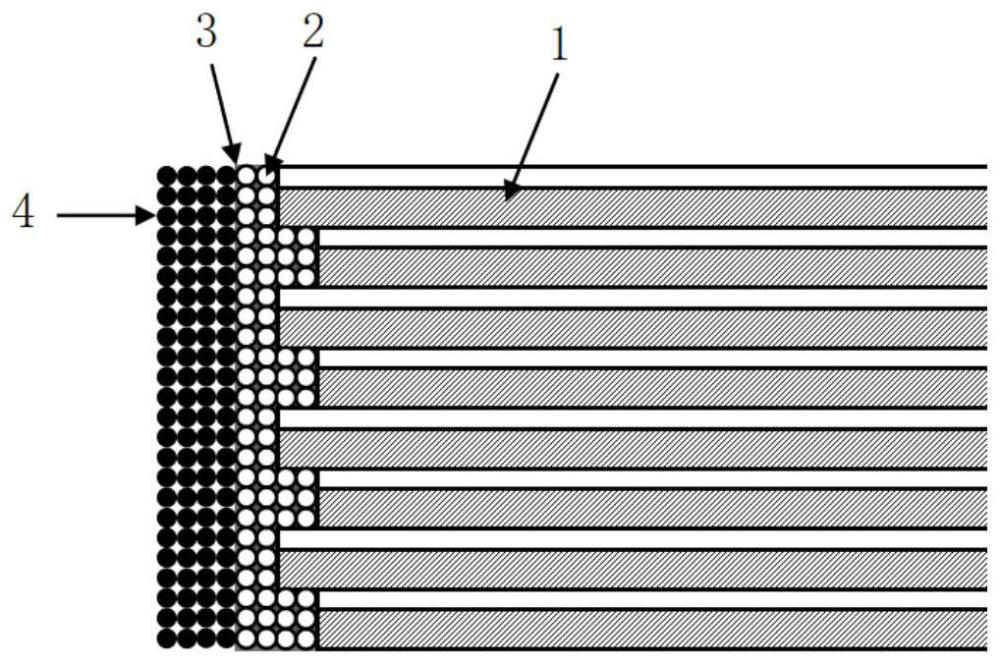

3、一种金属化薄膜电容器喷金层的制备方法,在金属化薄膜电容器的两个端面电弧喷涂锌铝合金、锌锡合金、纯锌或纯锡,形成过渡层,然后在所述过渡层上冷喷涂铜材料。

4、在一实施例中,所述的金属化薄膜电容器喷金层的制备方法,在进行所述电弧喷涂前,可预先采用压缩空气清理所述金属化薄膜电容器的两个端面的灰尘。

5、在一实施例中,所述的金属化薄膜电容器喷金层的制备方法,在进行所述电弧喷涂时,所述金属化薄膜电容器可被放置在操作台上并利用工装进行夹紧固定。

6、在一实施例中,所述的金属化薄膜电容器喷金层的制备方法,所述过渡层的厚度可为0.1-0.2mm。

7、在一实施例中,所述的金属化薄膜电容器喷金层的制备方法,所述铜材料的喷金厚度可为0.3-0.4mm。

8、在一实施例中,所述的金属化薄膜电容器喷金层的制备方法,所述电弧喷涂的参数条件包括:电弧喷枪与所述金属化薄膜电容器的端面之间的距离为140-160mm,喷涂压力为0.4-0.6mpa,喷涂电压为16-22v,喷涂电流为80-120a,移动速度为100-120mm/s。

9、在一实施例中,所述的金属化薄膜电容器喷金层的制备方法,所述冷喷涂的参数条件包括:冷喷涂喷枪与所述金属化薄膜电容器的端面过渡层之间的距离为150-250mm,喷涂压力为3-7.5mpa,移动速度为500-1000mm/s,载气为氮气和/或稀有气体,气体温度为500-1200℃,所述铜材料的粒径为15-45微米。

10、在一实施例中,所述的金属化薄膜电容器喷金层的制备方法,在形成所述过渡层后,对所述过渡层采用石墨烯溶液渗透填补缝隙,然后再在所述过渡层上冷喷涂铜材料。

11、在一实施例中,所述的金属化薄膜电容器喷金层的制备方法,所述石墨烯溶液的浓度可为0.3-1.2mg/ml。

12、在一实施例中,所述的金属化薄膜电容器喷金层的制备方法,所述石墨烯溶液中的石墨烯尺寸可在1微米以下,有利于渗透填补过渡层缝隙。

13、在一实施例中,所述的金属化薄膜电容器喷金层的制备方法,所述石墨烯溶液中的石墨烯可为还原氧化石墨烯,还原氧化石墨烯具有较强还原性,有利于进一步电容器降低等效串联电阻值、喷金层孔隙率和含氧量。

14、在一实施例中,所述的金属化薄膜电容器喷金层的制备方法,将形成了过渡层的金属化薄膜电容器的端面浸入所述石墨烯溶液中一段时间(例如10-20s)使所述石墨烯溶液渗透进所述过渡层的孔隙中,浸入过程中可选择性地在所述金属化薄膜电容器的另一端施加负压(即不施加负压仅靠扩散作用进行石墨烯溶液的渗透,或者,在负压辅助下促进石墨烯溶液向过渡层扩散渗透,负压大小可根据实际情况设定,注意不影响或损坏金属化薄膜电容器及其端面涂层即可),然后取出所述金属化薄膜电容器并脱除其端面残留的溶剂,完成所述石墨烯溶液渗透填补缝隙。脱除端面残留的溶剂的方法可不做特别限定,只要能脱除溶剂且不影响金属化薄膜电容器本身性能即可,示例的:可以是气相脱除,例如将取出的金属化薄膜电容器的端面置于通风处或使用氮气和/或稀有气体等吹扫等方法,使溶剂挥发脱除;还可以是适当加热取出的金属化薄膜电容器的端面使溶剂挥发脱除,加热温度最好不超过70℃,以免对金属化薄膜电容器本身性能造成影响。

15、本发明还提供了所述的制备方法制备得到的金属化薄膜电容器喷金层。

16、作为一个总的发明构思,本发明还提供了一种含有所述的金属化薄膜电容器喷金层的金属化薄膜电容器。

17、本发明与现有技术相比,有益效果有:

18、1、本发明对金属化薄膜电容器喷金层的材料和制作工艺进行创新,通过过渡层和铜涂层的结合,既保留了冷喷涂技术的优点,又由于有过渡层的存在而避免了冷喷涂技术对金属化薄膜电容器端面的直接损伤和不利影响,使金属化薄膜电容器喷金层氧含量降低,孔隙率减小,提升结合强度,降低等效串联电阻值,减少工作时发热。

19、2、本发明在形成过渡层后还可增加一步石墨烯溶液渗透工艺,该操作可进一步的降低等效串联电阻值、孔隙率和含氧量,这得益于石墨烯优秀的导电性、对过渡层孔隙的填补等作用。

本文地址:https://www.jishuxx.com/zhuanli/20240731/181428.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表