一种毫米级导热柔性石墨板、制备方法及应用与流程

- 国知局

- 2024-08-02 13:29:37

本发明涉及导热领域,尤其涉及一种毫米级导热柔性石墨板、制备方法及应用。

背景技术:

1、柔性石墨板是一种具有良好导电性、热稳定性和柔韧性的材料,广泛应用于电子产品、新能源、航空航天等领域。然而,如何大规模制备柔性石墨板是当前的主要研究方向。柔性石墨板现有制备方法主要存在以下问题:1.成本问题:高性能石墨材料的价格较高,导致柔性石墨板的制造成本上升。这限制了其在一些对成本敏感领域的应用。2.工艺复杂性:保持柔性需要采用复杂的制备工艺,如多层结构设计、复合材料等。这些工艺过程较为复杂,难以大规模生产。3.导电性、热稳定性和柔韧性的平衡:如何兼顾石墨板的柔性、力学性能和导热性能是一个挑战。

2、针对上述问题,目前可以采用柔性和其他金属材料复合进行制备柔性石墨板以降低制备成本和实现高导热通量,平衡力学性能和导热性能。但是,柔性石墨膜光滑、表面能低、溶液亲和性差,金属原子很难附着。并且,对于柔性石墨膜和金属铜的层层复合如何维持柔性也是亟需解决的问题。

技术实现思路

1、本发明的目的在于针对现有技术的不足,提供一种毫米级导热柔性石墨板的制备方法及应用。

2、本发明的目的是通过以下技术方案实现的:一种毫米级导热柔性石墨板的制备方法,包括以下步骤:

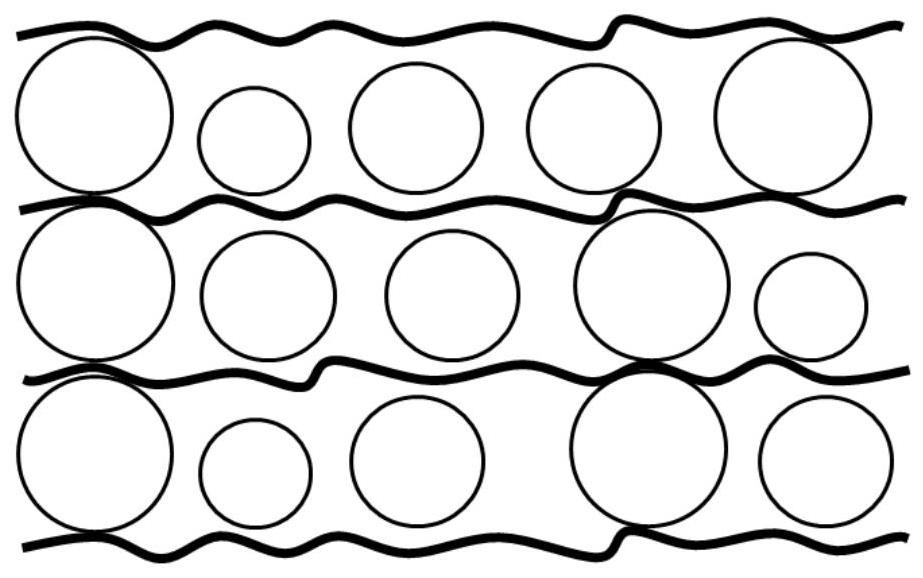

3、(1)将柔性人工石墨膜和ps层交错堆叠,然后在100-150℃下微热粘接固定,形成多级结构材料;所述ps层由ps小球构成;所述柔性人工石墨膜内含褶皱,表面褶皱密度为200-800mm/cm2;

4、(2)将步骤(1)制备获得的多级结构材料作为阴极,以硫酸铜和硫酸混合溶液作为电解质进行水电镀,将铜电镀在多级结构材料的石墨膜间狭缝中;材料的狭缝效应和极化效应极大的促进了铜原子的快速生长。

5、(3)将步骤(2)水电镀完成后的多级结构材料干燥后热压,压力为0.5-5mpa,温度为800-1000℃,热压维持3-20min,获得毫米级导热石墨板。热压下,非晶铜快速结晶生长,形成厚度均匀的高导热单晶,进而减少了石墨膜层间热阻,增加了材料热导率。

6、本发明方法首先利用ps小球形成狭缝,保障了电解质的充分浸润和交换;两者产生的电流极化效应以及狭缝的限域和模板效应,极大的促进了金属在光滑的人工石墨膜表面的电镀,消除了常规石墨材料电镀对表面活性的要求,解决了铜原子在光滑石墨表面难以电镀的难题,特别是批量的插层电镀;其次,在电镀结束后通过高温(温度为800-1000℃)驱动褶皱对金属铜原子的排斥作用,使得在褶皱处产生一定的空隙,形成褶皱的运动空间,解决电镀后褶皱石墨烯柔性问题,得到了以高导热铜单晶薄膜作为粘合剂的一体化毫米级导热柔性石墨板。最终制备的毫米级导热柔性石墨板由单晶铜(铜是和石墨结构晶格最匹配的金属)纳米膜连接,热阻小,界面稳固,可广泛用于高通量热管理,例如超高频手机、电脑、平板散热。

7、在本发明的某些实施例中,ps层采用旋涂制备获得。

8、在本发明的某些实施例中,ps小球的粒径分为50-1000nm。大小不一的小球更有利于溶液的渗透。

9、在本发明的某些实施例中,石墨膜的厚度为4-20μm,和ps层交错堆叠后形成的厚度为0.1-0.5mm。

10、在本发明的某些实施例中,所述步骤(3)中,毫米级导热石墨板中,铜金属层的平均厚度为20-100nm。金属粘结剂的纳米厚度,降低了原子移动势垒,进而极大降低了金属的结晶温度,一方面节约了热压过程中的能耗成本,另一方面高结晶铜热导率高,可极大降低石墨膜之间的界面热阻。

11、在本发明的某些实施例中,所述步骤(2)中,硫酸铜溶液的浓度为0.1-2mol/l,硫酸溶液的浓度为0.3-6mol/l,电镀的电压范围为4-5v,电流密度为10-25a/dm2,电镀时间为4-20min。

12、本发明还涉及上述制备方法制备获得的毫米级柔性导热石墨板。

13、本发明利用高导热单晶铜薄膜作为粘合剂,将高导热人工石墨低成本粘合起来,其中,金属铜自身导热率高、且对石墨烯表面具有极好的晶格匹配性、可以进行很好的界面热输运;并且金属层纳米厚一方面可以降低自身结晶温度、另一方面极大抑制自身的体积占比,不会明显降低石墨膜本身的热导率,可以保障材料的热导率;同时柔性石墨膜和铜可以层层复合,随意控制复合材料厚度,或者提高导热通量。三者协同作用下,最终可以实现高热导率高通量的热管理。

14、本发明的有益效果在于:本发明避免了常规电镀过程中疏水石墨膜的表面活化处理过程,电加热以及金属铜的纳米厚度极大的降低了材料的加工时间、温度,进而降低了成本,为未来高频电子器件的散热奠定了材料和技术基础。热导率接近1500w/mk,厚度达到0.1-0.5mm;可持续使用1万小时没有导热率损耗。

技术特征:1.一种毫米级导热柔性石墨板的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的方法,其特征在于,所述步骤(1)中,ps层采用旋涂制备获得。

3.根据权利要求1所述的方法,其特征在于,所述步骤(1)中,ps小球的粒径为50-1000nm。

4.根据权利要求1所述的方法,其特征在于,所述步骤(1)中,柔性人工石墨膜的厚度为4-20μm。

5.根据权利要求1所述的方法,其特征在于,所述步骤(1)中,将柔性人工石墨膜和ps层交错堆叠的厚度为0.1-0.5mm。

6.根据权利要求1所述的方法,其特征在于,所述步骤(3)中,毫米级导热石墨板中,铜金属层的平均厚度为20-100nm。

7.根据权利要求1所述的方法,其特征在于,所述步骤(2)中,硫酸铜溶液的浓度为0.1-2mol/l,电镀的电压范围为4-5v,电流密度为10-25a/dm2,硫酸溶液的浓度为0.3-6mol/l,电镀时间为4-20min。

8.一种权利要求1-7任一项所述一种毫米级导热柔性石墨板的制备方法制备获得的毫米级导热石墨板。

9.一种权利要求8所述一种毫米级导热柔性石墨板在作为散热材料中的应用。

技术总结本发明公开了一种毫米级导热柔性石墨板的制备方法,通过以下方法获得:将人工石墨膜(4‑20μm)和PS小球(10‑1000nm)层层堆叠到一定的厚度(0.1‑0.5mm);100‑150度微热粘接固定,形成具有缝隙的多级结构材料,便于电解质的交换;以上述组装材料作为电极,配合硫酸铜溶液(0.1‑2mol/L)进行水电镀,将铜电镀在柔性石墨膜间狭缝中(电镀时间为4‑20min),金属层的平均厚度20‑100nm;干燥后热压,压力0.5‑5MPa,温度(800‑1000℃),高温维持时间3‑20min。本发明在电镀结束后通过高温(温度为800‑1000℃)驱动褶皱对金属铜原子的排斥作用,使得在褶皱处产生一定的空隙,形成褶皱的运动空间,解决电镀后褶皱石墨烯柔性问题。技术研发人员:杨振远受保护的技术使用者:北京晶龙特碳科技有限公司技术研发日:技术公布日:2024/7/15本文地址:https://www.jishuxx.com/zhuanli/20240801/239895.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表