层压防滑板装置的制作方法

- 国知局

- 2024-08-02 13:44:37

本技术涉及覆铜板和印刷电路板的压合制造技术,特别涉及一种层压防滑板装置。

背景技术:

1、覆铜箔层压板,简称覆铜板(ccl),其是以增强材料(例如玻纤布)浸以树脂,经高温烘烤后变成固体的半固化片,切片后将一张或多张半固化片叠合在一起,一面或两面再覆盖铜箔,经压合后形成。它主要应用于制作印刷电路板(pcb)。将多片印刷电路板用半固化片间隔压合在一起后,形成多层电路板。

2、覆铜板和印刷电路板的压合,都需要使用层压机。所谓层压,就是将半固化片和铜箔等材料层状叠合在一起,用镜面钢板间隔叠加,装入热机内压制。然而,由于压机工装设备平整性并非完全理想状态的水平,或半固化片含胶量较高,流动性太好,升温速率太快,转压太早等增强树脂流动性的因素,都会引起压合过程中半固化片或镜面钢板的滑移和错位,业内称之为滑板。滑板一方面造成层压产品厚度均匀性变差,另一方面产品局部压力不足而品质不良,更严重时会损坏设备。

3、现阶段,对于防止滑板的方法主要有两类:

4、(一)从生产工艺入手,减少树脂流动。该方法因降低树脂流动性有可能造成其它问题。

5、(二)在镜面钢板四周放置防滑夹或挡块,阻挡镜面钢板滑移。该方法需要将防滑夹或挡块需要固定在承载盘上,拆装不方便;而且,防滑夹或挡块需要与镜面钢板保持一定距离以避免影响叠合;另外,金属的防滑夹或挡块对压合温度场有影响,进而影响压合品质。

技术实现思路

1、本实用新型要解决的技术问题是提供一种层压防滑板装置,在压合过程中能有效阻挡镜面钢板滑移,并且拆装方便。

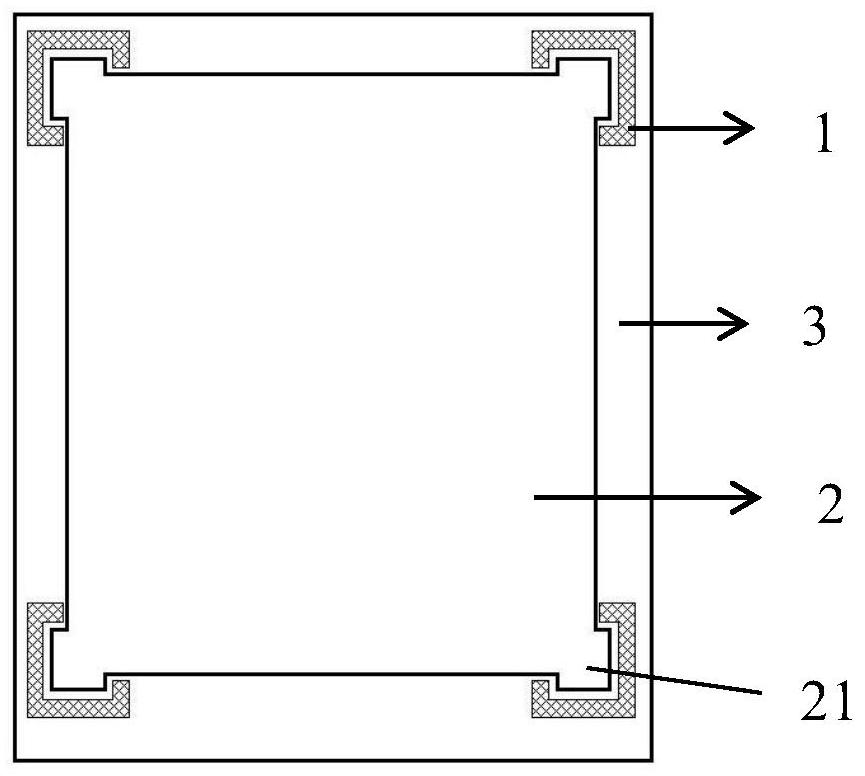

2、为解决上述技术问题,本实用新型提供的一种层压防滑板装置,其包括挡块1及镜面钢板2;

3、所述镜面钢板2为矩形,至少一个角形成有向外的横向凸块21;

4、待压合的各镜面钢板2及半固化片或印刷电路板层叠放置于承载盘3上,各镜面钢板2的对应角的横向凸块21对齐;

5、挡块1形成有与镜面钢板2对应角横向凸块21外表面榫卯适配的凹槽结构,当挡块1凹槽结构外包套合到各镜面钢板2对应角横向凸块21并使挡块1下端面贴合到承载盘3上表面,挡块1同各镜面钢板2横向锁定在一起并且挡块1能沿竖向移动。

6、较佳的,所述镜面钢板2的一个角、二个角、三个角或四个角形成有向外的横向凸块21。

7、较佳的,所述挡块1包括上挡块11、下挡块12及螺旋弹簧;

8、上挡块11及下挡块12均形成有与镜面钢板2对应角横向凸块21外表面榫卯适配的凹槽结构;

9、下挡块12形成有底板部121及凸起部122;

10、上挡块11对应下挡块12的凸起部122形成有凹槽111;

11、所述螺旋弹簧设置在上挡块11同下挡块12之间,螺旋弹簧下端装配或固定到下挡块12底板部121上表面,螺旋弹簧上端装配或固定到对应于所述底板部121的上挡块11下端面;

12、当下压上挡块11使下挡块12的凸起部122嵌入到上挡块11的对应凹槽,上挡块11同下挡块12嵌套组合在一起,并使所述螺旋弹簧压缩形变;

13、在自然状态下,螺旋弹簧的弹力使下挡块12的凸起部嵌入到上挡块11的对应凹槽小于下挡块12凸起部122高度的1/2并且大于0。

14、较佳的,下压上挡块11到极限高度位置同自然状态下上挡块11的高度位置的差值范围在4~8cm;

15、凸块21面积为8~12平方厘米;

16、上挡块11及下挡块12的材质为碳钢。

17、较佳的,所述凸块21为箭头状或大于180度的圆弧状。

18、为解决上述技术问题,本实用新型提供的另一种层压防滑板装置,其包括挡块1及镜面钢板2;

19、所述镜面钢板2为矩形,至少一个角形成有向外的横向凸块21;

20、镜面钢板2的横向凸块21形成有竖向通孔22;

21、待压合的各镜面钢板2及半固化片或印刷电路板层叠放置于承载盘3上,各镜面钢板2的对应角的横向凸块21对齐;

22、所述挡块1为柱状,形状与所述通孔22一致;

23、当柱状挡块1插入到各镜面钢板2对应角横向凸块21的通孔22并使挡块1下端面贴合到承载盘3上表面,挡块1同各镜面钢板2横向锁定在一起并且挡块1能沿竖向移动。

24、较佳的,所述镜面钢板2的一个角、二个角、三个角或四个角形成有向外的横向凸块21。

25、较佳的,所述挡块1包括上挡块11、下挡块12及螺旋弹簧;

26、上挡块11及下挡块12均形成有与镜面钢板2对应角横向凸块21外表面榫卯适配的凹槽结构;

27、下挡块12形成有底板部121及凸起部122;

28、上挡块11对应下挡块12的凸起部122形成有凹槽111;

29、所述螺旋弹簧设置在上挡块11同下挡块12之间,螺旋弹簧下端装配或固定到下挡块12底板部121上表面,螺旋弹簧上端装配或固定到对应于所述底板部121的上挡块11下端面;

30、当下压上挡块11使下挡块12的凸起部122嵌入到上挡块11的对应凹槽,上挡块11同下挡块12嵌套组合在一起,并使所述螺旋弹簧压缩形变;

31、在自然状态下,螺旋弹簧的弹力使下挡块12的凸起部嵌入到上挡块11的对应凹槽小于下挡块12凸起部122高度的1/2并且大于0。

32、较佳的,下压上挡块11到极限高度位置同自然状态下上挡块11的高度位置的差值范围在4~8cm;

33、凸块21面积为4~6平方厘米;

34、通孔22的横向截面积为1.5~2.5平方厘米;

35、上挡块11及下挡块12的材质为碳钢。

36、较佳的,镜面钢板2横向凸块21形成的竖向通孔22及挡块1横截面形状为矩形、圆形、椭圆形、或三角形。

37、本实用新型的层压防滑板装置,挡块1同镜面钢板2贴合,在压合过程中能有效阻挡镜面钢板滑移,并且拆装方便。

技术特征:1.一种层压防滑板装置,其特征在于,其包括挡块(1)及镜面钢板(2);

2.根据权利要求1所述的层压防滑板装置,其特征在于,

3.根据权利要求1所述的层压防滑板装置,其特征在于,

4.根据权利要求3所述的层压防滑板装置,其特征在于,

5.根据权利要求1所述的层压防滑板装置,其特征在于,

6.一种层压防滑板装置,其特征在于,其包括挡块(1)及镜面钢板(2);

7.根据权利要求6所述的层压防滑板装置,其特征在于,

8.根据权利要求6所述的层压防滑板装置,其特征在于,

9.根据权利要求8所述的层压防滑板装置,其特征在于,

10.根据权利要求8所述的层压防滑板装置,其特征在于,

技术总结本技术公开了一种层压防滑板装置,其包括挡块及镜面钢板;镜面钢板为矩形,至少一个角形成有向外的横向凸块;待压合的各镜面钢板及半固化片或印刷电路板层叠放置于承载盘上,各镜面钢板的对应角的横向凸块对齐;挡块形成有与镜面钢板对应角横向凸块外表面榫卯适配的凹槽结构,当挡块凹槽结构外包套合到各镜面钢板对应角横向凸块并使挡块下端面贴合到承载盘上表面,挡块同各镜面钢板横向锁定在一起并且挡块能沿竖向移动。本技术还提供了另外一种层压防滑板装置。本技术的层压防滑板装置,在压合过程中能有效阻挡镜面钢板滑移,并且拆装方便。技术研发人员:程浩,贺江奇,袁强受保护的技术使用者:宁波甬强科技有限公司技术研发日:20231128技术公布日:2024/7/25本文地址:https://www.jishuxx.com/zhuanli/20240801/240480.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表