反应堆大破口事故下高能流体冲击包覆材料的实验系统

- 国知局

- 2024-08-02 13:47:44

本发明涉及核反应堆安全研究,具体涉及一种反应堆大破口事故下高能流体冲击包覆材料的实验系统。

背景技术:

1、安全壳地坑是核电厂设计为在失水事故后为堆芯冷却和安全壳排热提供再循环水的专设安全设施。安全壳内的潜在碎片源在事故中可能堵塞安全壳内的地坑滤网,从而造成安全壳地坑性能下降。高能管道破裂,一次侧高温高压流体冲击堆内的包覆性材料是可能导致安全壳内碎片积聚的事故之一。因此要求核反应堆内所应用的材料应具有良好的耐冲击强度。

2、目前国内对于反应堆内应用的材料的强度检验主要有两种方式,一是采用静压测试,缺乏材料对瞬时巨大冲击效应的强度检验;二是采用数值模拟,分析材料在高能冲击下能否保持完整性,但由于数值模拟的局限性,该方式仅具有参考价值,相比于真实实验数据可信度较低。

技术实现思路

1、为了克服上述现有技术存在的问题,本发明的目的在于提供一种反应堆大破口事故下高能流体冲击包覆材料的实验系统,可以适用于不同压力、温度以及受试样件与破口之间的距离,筛选和发展反应堆内抗高温高压冲击材料。

2、为解决上述技术问题,本发明所采用的技术方案是:

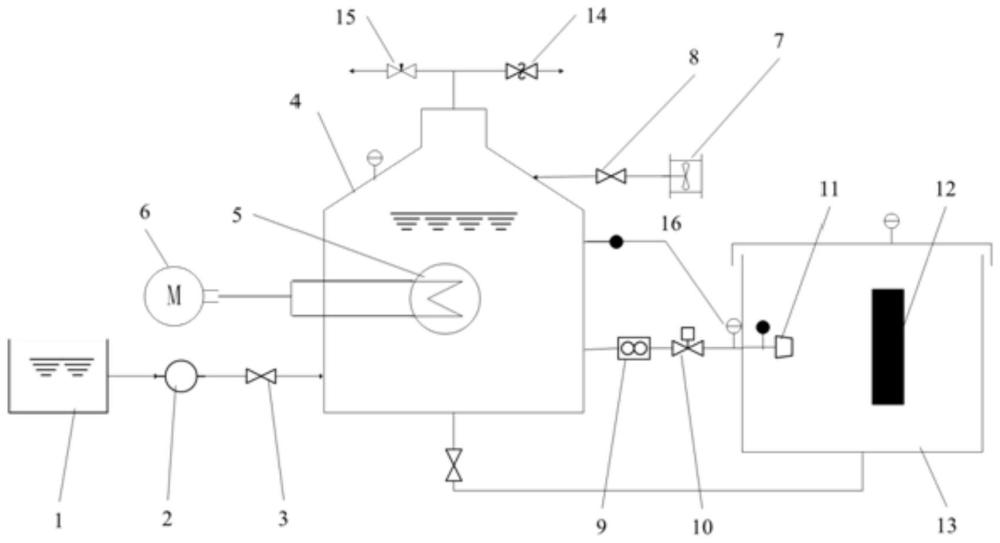

3、反应堆大破口事故下高能流体冲击包覆材料的实验系统,包括高压容器4、电加热器5、储水箱1、柱塞泵2、空气压缩机7、流量计9、喷嘴11、电液动快开球阀10、冷凝保护池13、测试装置12和若干阀门与测量设备以及连接管道;

4、所述高压容器4为圆柱形筒体与上下球封头构成的中空容器,内部布置有电加热器5并配备有电功率直流电源6;

5、所述高压容器4筒体一侧下端设有水平进水段,与储水箱1通过给水管路相连,柱塞泵2布置于给水管路上;高压容器4筒体另一侧上端设有水平进气段,与空气压缩机7通过给气管路相连,调节阀8布置于给气管路上,底端设有水平出水段,与冷凝保护池13通过出水管路相连,流量计9、电液动快开球阀10及喷嘴11依次布置于出水管路;顶部设有安全阀14与排气阀15口,底部设有排污口;

6、所述测试装置12安装于冷凝保护池13内,测试装置12上安装有受试样件,受试样件正对喷嘴11出口;

7、通过空气压缩机7向高压容器4内注入空气,通过柱塞泵2向高压容器4内注入去离子水,在高压容器4内形成含气腔的高压状态,气腔的存在能在实验过程中保证压力的稳定性和持续性;高压容器4通过喷嘴11向安装于冷凝保护池13内测试装置12上的受试样件喷水用于模拟反应堆大破口事故下高能流体冲击包覆材料。

8、优选的,所述电液动快开球阀10能在1s内完成从全闭到全开的动作,以模拟反应堆内破口事故的快速响应性。

9、优选的,所述电液动快开球阀10与压力容器4和喷嘴11间的连接管路为内径200mm口径的管道,以减少实验过程中由于摩擦产生的压力损失。

10、优选的,所述冷凝保护池13将喷嘴11及测试装置12完全包围且保持常压,冷凝保护池13顶部采用开孔板20进行封闭,使蒸汽通过但保留受试样件受到冲击可能产生的碎片。

11、优选的,所述开孔板20为可移除式钢架结构,钢架覆盖钢网材料。

12、优选的,所述冷凝保护池13与压力容器4底部排污口相连,将实验结束后压力容器内部的残余工质收容处理。

13、优选的,所述测试装置12包括滑移轨道25,安装在滑移轨道25上的三角支撑架24,安装在三角支撑架24上的受试样件安装支架23;在安装受试样件时参考反应堆内实际的安装形式,受试样件具有一定的自由度,不会对其造成损伤,同时在受到射流冲击时不会甩脱测试装置。

14、优选的,所述滑移轨道25具有可调节性,能够调节受试样件到喷嘴11之间的距离,以模拟材料在距离破口不同位置处受到的冲击影响。

15、优选的,所述冷凝保护池13顶部设置有检修口17和排汽管道19,底部设置有排污管道21,检修口17到冷凝保护池底部布有检修扶梯18。

16、优选的,所述排汽管道19与排污管道21采用开孔板20进行封闭。

17、和现有技术相比,本发明的优点如下:

18、1)、高压容器内部气腔的存在、电液动快开球阀的应用以及连接管路选用的大口径管道,其中电液动快开球阀可在极短时间内完成从全闭到全开的动作,保证了实验开始时喷嘴处会快速达到压水堆一回路的运行压力,不会由于阀门动作过慢以及工质在管道内的流动摩擦导致过多的压力损失,且实验过程中气腔的可压缩性会保证压力的下降更加平滑。

19、2)、冷凝保护池顶部采用开孔板进行封闭,可以使蒸汽通过但保留受试样件受到冲击可能产生的碎片,开孔板为可移除式钢架结构,钢架覆盖钢网材料。

20、3)、同时冷凝保护池与压力容器底部排污口相连,可将实验结束后压力容器内部的残余工质收容处理。

技术特征:1.反应堆大破口事故下高能流体冲击包覆材料的实验系统,其特征在于:包括高压容器(4)、电加热器(5)、储水箱(1)、柱塞泵(2)、空气压缩机(7)、流量计(9)、喷嘴(11)、电液动快开球阀(10)、冷凝保护池(13)、测试装置(12)和若干阀门与测量设备以及连接管道;

2.根据权利要求1所述的反应堆大破口事故下高能流体冲击包覆材料的实验系统,其特征在于:所述电液动快开球阀(10)能在1s内完成从全闭到全开的动作,以模拟反应堆内破口事故的快速响应性。

3.根据权利要求1所述的反应堆大破口事故下高能流体冲击包覆材料的实验系统,其特征在于:所述电液动快开球阀(10)与压力容器(4)和喷嘴(11)间的连接管路为内径200mm口径的管道,以减少实验过程中由于摩擦产生的压力损失。

4.根据权利要求1所述的反应堆大破口事故下高能流体冲击包覆材料的实验系统,其特征在于:所述冷凝保护池(13)将喷嘴(11)及测试装置(12)完全包围且保持常压,冷凝保护池(13)顶部采用开孔板(20)进行封闭,使蒸汽通过但保留受试样件受到冲击可能产生的碎片。

5.根据权利要求4所述的反应堆大破口事故下高能流体冲击包覆材料的实验系统,其特征在于:所述开孔板(20)为可移除式钢架结构,钢架覆盖钢网材料。

6.根据权利要求1所述的反应堆大破口事故下高能流体冲击包覆材料的实验系统,其特征在于:所述冷凝保护池(13)与压力容器(4)底部排污口相连,将实验结束后压力容器内部的残余工质收容处理。

7.根据权利要求1所述的反应堆大破口事故下高能流体冲击包覆材料的实验系统,其特征在于:所述测试装置(12)包括滑移轨道(25),安装在滑移轨道(25)上的三角支撑架(24),安装在三角支撑架(24)上的受试样件安装支架(23);在安装受试样件时参考反应堆内实际的安装形式,受试样件具有一定的自由度,不会对其造成损伤,同时在受到射流冲击时不会甩脱测试装置。

8.根据权利要求7所述的反应堆大破口事故下高能流体冲击包覆材料的实验系统,其特征在于,所述滑移轨道(25)具有可调节性,能够调节受试样件到喷嘴(11)之间的距离,以模拟材料在距离破口不同位置处受到的冲击影响。

9.根据权利要求1所述的反应堆大破口事故下高能流体冲击包覆材料的实验系统,其特征在于,所述冷凝保护池(13)顶部设置有检修口(17)和排汽管道(19),底部设置有排污管道(21),检修口(17)到冷凝保护池底部布有检修扶梯(18)。

10.根据权利要求9所述的反应堆大破口事故下高能流体冲击包覆材料的实验系统,其特征在于,所述排汽管道(19)与排污管道(21)采用开孔板(20)进行封闭。

技术总结本发明公开了一种反应堆大破口事故下高能流体冲击包覆材料的实验系统,包括高压容器、电加热器、储水箱、柱塞泵、空气压缩机、流量计、喷嘴、电液动快开球阀、冷凝保护池、测试装置和若干阀门与测量设备以及连接管道;高压容器为圆柱形筒体与上下球封头构成的中空容器,内部布置有电加热器;筒体一侧下端设有水平进水段,另一侧上端设有水平进气段,底端设有水平出水段,顶部设有安全阀与排气阀口,底部设有排污口;高压容器与储水箱通过给水管路相连,与空气压缩机通过给气管路相连,与冷凝保护池通过出水管路相连;柱塞泵布置于给水管路,流量计、电液动快开球阀及喷嘴布置于出水管路;测试装置安装于冷凝保护池内,正对喷嘴出口。本发明提供的实验回路可对压水堆内破口事故下结构材料受冲击后的完整性进行测试,实验回路安全可靠,适用于筛选和发展反应堆内抗高温高压冲击材料。技术研发人员:章静,赵健,巫英伟,苏光辉,吴云昇,廖千禧,秋穗正,田文喜受保护的技术使用者:西安交通大学技术研发日:技术公布日:2024/7/29本文地址:https://www.jishuxx.com/zhuanli/20240801/240669.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表