一种铝基覆铜板的制作方法与流程

- 国知局

- 2024-08-02 15:30:50

本发明涉及线路板制作,特别涉及一种金属基覆铜板的制作方法。

背景技术:

1、铝基覆铜板是一种常见的金属基覆铜板,一般包括基层、绝缘层以及线路层三层结构,其中,基层为铝层,线路层一般为铜箔,线路层与铝基层之间通过绝缘层隔离,绝缘层的导热系数决定了铝基覆铜板的导热性能,但绝缘层的导热系数一般较低,当铝基覆铜板应用于需要传输更大的电流以及产生较大热量的零部件时,其导热性能并不能够满足使用需求。此外,由于铝是一种较活泼的金属,当铝基覆铜板钻孔后需要对孔壁进行沉铜电镀时,铝容易与电镀药水中的多种金属离子发生置换反应,导致在铝基层表面形成疏松粗糙的接触性镀层,严重影响镀层与铝基层间的结合强度,进而容易对铝基覆铜板的导电性能造成影响,此外,铝基层的表面也容易被破坏,铝还容易污染电镀药水,由此可见,现有的铝基覆铜板的沉铜电镀难度较高且质量较差。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种铝基覆铜板的制作方法,能够提高铝基覆铜板的导热性能。

2、根据本发明实施例的一种铝基覆铜板的制作方法,包括以下步骤:s1:开料,获得铜铝复合板,所述铜铝复合板具有相互连接的铝层和铜层,所述铜铝复合板具有所述铝层的一侧表面为第一表面,所述铜铝复合板具有所述铜层的一侧表面为第二表面;s2:在所述第一表面贴耐高温保护膜;s3:棕化处理,使所述第二表面粗化;s4:压合,在所述第二表面依次叠置第一绝缘层和线路层,并对所述铜铝复合板、所述第一绝缘层和所述线路层进行压合;s5:钻孔,在所述线路层的外表面钻盲孔,所述盲孔延伸至所述铜层;s6:沉铜,对所述盲孔的内壁进行化学沉铜;s7:电镀,在所述盲孔内电镀形成铜柱;s8:去除所述耐高温保护膜获得铝基覆铜板。

3、根据本发明实施例的一种铝基覆铜板的制作方法,至少具有如下有益效果:

4、通过采用铜铝复合板作为基层,该铜铝复合板具有相互连接的铝层和铜层,并在铜铝复合板的第一表面粘贴耐高温保护膜,由此,钻孔时可以将盲孔延伸至铜层,使得后续沉铜和电镀时不会触及到铝层,且耐高温保护膜能够对第一表面的铝层进行保护,从而能够保证沉铜和电镀的顺利进行,避免铝层被破坏并污染电镀药水,此外,通过电镀在盲孔内形成铜柱,由于在沉铜和电镀时铝层均不会受到破坏,使得电镀形成的铜柱与铝层之间能够牢固结合,进而使得铜柱能够在铝基复合板的线路层与铜铝复合板之间起到很好的导热和导电作用,因此相较于仅通过第一绝缘层进行导热且沉铜电镀难度较高的现有技术而言,本申请的制作方法制作的铝基复合板能够便于沉铜电镀的进行,且具备更好的导电性能和导热性能。

5、根据本发明的一些实施例,所述铜铝复合板还具有位于所述铜层和所述铝层之间的铜铝共晶层。

6、根据本发明的一些实施例,所述铜铝复合板由固态铜和液态铝轧制形成。

7、根据本发明的一些实施例,在所述铜铝复合板中,所述铜层的厚度占8%-40%。

8、根据本发明的一些实施例,在所述步骤s6中,所述铜柱与所述线路层的外表面相齐平。

9、根据本发明的一些实施例,在所述步骤s5中,所述盲孔的数量为至少两个,所述盲孔的孔径为50-200μm,相邻两个所述盲孔孔壁之间的最小间距为50-1000μm。

10、根据本发明的一些实施例,在所述步骤s4中,所述耐高温保护膜背离所述第一表面的一侧依次叠置有第二绝缘层和离型膜,在所述线路层背离所述第一绝缘层的一侧设置第一钢板,在所述离型膜背离所述第二绝缘层的一侧设置第二钢板,通过所述第一钢板和所述第二钢板将所述线路层、所述第一绝缘层、所述铜铝复合板、所述耐高温保护膜、所述第二绝缘层、所述离型膜压合在一起。

11、根据本发明的一些实施例,在所述步骤s3中,使用微蚀药水对所述第二表面进行粗化处理,微蚀量为40-60u,粗化后所述第二表面的粗糙度为0.20-0.60μm。

12、根据本发明的一些实施例,所述步骤s8还包括依次进行外层线路制作、蚀刻、丝印阻焊油墨、印刷字符、表面处理、外围成型。

13、根据本发明的一些实施例,还包括以下步骤:s9:电测试,通过夹具对外围成型后的所述铝基覆铜板进行电性测试;s10:外观检查:对电性测试合格的所述铝基覆铜板进行外观检查;s11:包装:对外观检测合格的所述铝基覆铜板进行包装。

14、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:1.一种铝基覆铜板的制作方法,其特征在于,包括以下步骤:

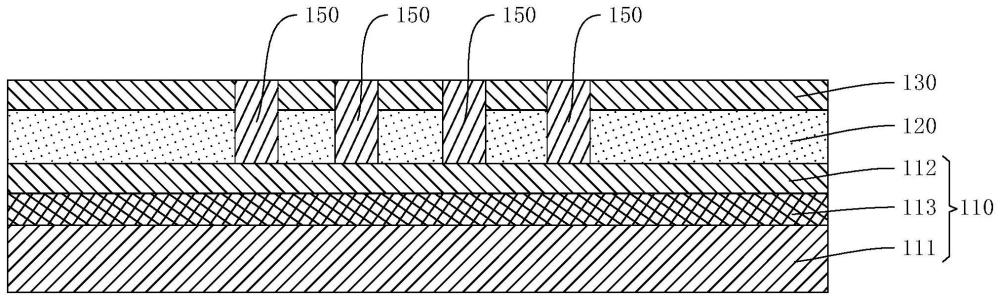

2.根据权利要求1所述的一种铝基覆铜板的制作方法,其特征在于,所述铜铝复合板(110)还具有位于所述铜层(112)和所述铝层(111)之间的铜铝共晶层(113)。

3.根据权利要求2所述的一种铝基覆铜板的制作方法,其特征在于,所述铜铝复合板(110)由固态铜和液态铝轧制形成。

4.根据权利要求3所述的一种铝基覆铜板的制作方法,其特征在于,在所述铜铝复合板(110)中,所述铜层(112)的厚度占8%-40%。

5.根据权利要求1所述的一种铝基覆铜板的制作方法,其特征在于,在所述步骤s6中,所述铜柱(150)与所述线路层(130)的外表面相齐平。

6.根据权利要求1所述的一种铝基覆铜板的制作方法,其特征在于,在所述步骤s5中,所述盲孔的数量为至少两个,所述盲孔的孔径为50-200μm,相邻两个所述盲孔孔壁之间的最小间距为50-1000μm。

7.根据权利要求1所述的一种铝基覆铜板的制作方法,其特征在于,在所述步骤s4中,所述耐高温保护膜(140)背离所述第一表面的一侧依次叠置有第二绝缘层(160)和离型膜(170),在所述线路层(130)背离所述第一绝缘层(120)的一侧设置第一钢板,在所述离型膜(170)背离所述第二绝缘层(160)的一侧设置第二钢板(190),通过所述第一钢板(180)和所述第二钢板(190)将所述线路层(130)、所述第一绝缘层(120)、所述铜铝复合板(110)、所述耐高温保护膜(140)、所述第二绝缘层(160)、所述离型膜(170)压合在一起。

8.根据权利要求1所述的一种铝基覆铜板的制作方法,其特征在于,在所述步骤s3中,使用微蚀药水对所述第二表面进行粗化处理,微蚀量为40-60u,粗化后所述第二表面的粗糙度为0.20-0.60μm。

9.根据权利要求1所述的一种铝基覆铜板的制作方法,其特征在于,所述步骤s8还包括依次进行外层线路制作、蚀刻、丝印阻焊油墨、印刷字符、表面处理、外围成型。

10.根据权利要求9所述的一种铝基覆铜板的制作方法,其特征在于,还包括以下步骤:

技术总结本发明公开了一种铝基覆铜板的制作方法,通过采用铜铝复合板作为基层,该铜铝复合板具有相互连接的铝层和铜层,并在铜铝复合板具有铝层的一侧表面粘贴耐高温保护膜,由此,钻孔时可以将盲孔延伸至铜层,使得后续沉铜和电镀时不会触及到铝层,且耐高温保护膜能够对铝层进行保护,从而能够保证沉铜和电镀的顺利进行,避免铝层被破坏并污染电镀药水,此外,通过电镀在盲孔内形成铜柱,由于在沉铜和电镀时铝层均不会受到破坏,使得电镀形成的铜柱与铝层之间能够牢固结合,进而使得铜柱能够在铝基复合板的线路层与铜铝复合板之间起到很好的导热和导电作用,因而能够提高铝基覆铜板的导电性能和导热性能。技术研发人员:陈远文,吴祖荣受保护的技术使用者:广东依顿电子科技股份有限公司技术研发日:技术公布日:2024/7/23本文地址:https://www.jishuxx.com/zhuanli/20240801/246497.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表