FRP前体、层叠板、覆金属层叠板、印刷布线板、半导体封装体及它们的制造方法与流程

- 国知局

- 2024-08-02 15:35:14

本发明涉及frp前体、层叠板、覆金属层叠板、印刷布线板、半导体封装体及它们的制造方法。

背景技术:

1、frp(纤维强化塑料)是将纤维等弹性模量高的材料作为骨料、将该骨料加入到塑料之类的母材(基体)中来提高强度的复合材料,是发挥耐候性、耐热性、耐化学试剂性及轻质性,廉价且轻质,具有高耐久性的复合材料。该frp由于具有造型性及高强度,因此在住宅设备、船舶、车辆及航空器等的结构材料、以及发挥绝缘性而在电子设备等广泛的领域中使用。作为电子设备中所利用的frp,可列举预浸渍体,固化前的预浸渍体也有时特别地称为frp前体。

2、日常生活中使用的电子设备的电子部件的一部分也使用frp前体来制造。从使用上的便利性的观点等出发,要求该电子部件进一步轻质化及小型化。电子部件中使用的印刷布线板中,也在薄型化及小型化,正在推进布线图案的细密化及绝缘层厚度的薄型化,因此,绝缘层内的玻璃布也日益减薄,此外铜箔也日益减薄。

3、然而,作为目前的印刷布线板的制造方法,主流方法为:在热板之间用盖板夹持预浸渍体和铜箔、以及根据需要的内层芯基板,加压加热而进行层叠,制成将铜箔配置在最外层的覆铜层叠板,通过减成法工艺进行电路加工及电路连接,由此制成印刷布线板。以往并未关注由热固化性树脂组合物和增强基材得到的预浸渍体的表面,而是以原本的状态对其进行层叠,但由于层叠时被压制而变得平坦,所以没有什么问题。因此,并不进行降低预浸渍体的表面波纹度等被认为多余的处置(例如,参照专利文献1)。其原因还由于,以往的铜箔厚度充分,铜箔的机械强度高。

4、现有技术文献

5、专利文献

6、专利文献1:日本特开2004-342871号公报

技术实现思路

1、发明要解决的问题

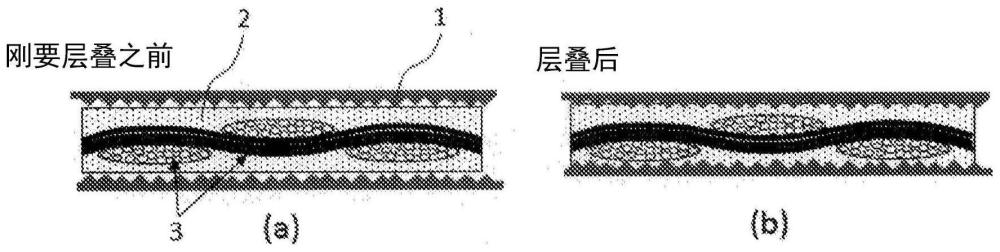

2、但是,随着铜箔的薄膜化的需要,近年产生了需要使用厚度为40μm以下的铜箔的情况,研究表明,在这种情况下,如果实施上述的以往的印刷布线板的制造方法,则有产生光点的倾向。

3、究其原因,是由于预浸渍体用玻璃布等增强基材进行了强化,因此来自该增强基材的凹凸给预浸渍体的表面造成了少量的凹凸(表面波纹度)。该凹凸(表面波纹度)在铜箔的厚度充分时对铜箔不会造成任何影响,但是,在铜箔的厚度为40μm以下时,铜箔的机械强度下降,因此铜箔会追随该凹凸(表面波纹度),推测这很可能是光点的产生原因。

4、另外,当在以往的方法中对铜箔进行加压加热时,如果预浸渍体的表面凹凸大则存在如下问题:该凹凸部抵在铜箔的粘接面、或者在铜箔表面产生挤压痕迹,甚至有刺破铜箔的可能性。

5、需要说明的是,有如下方法:在进行层叠时,在达到预浸渍体中的热固化性树脂软化的温度之前不施加压力、在软化之后加压的层叠方法,即将加热加压工序分成两个阶段来进行的方法。但是,就该方法而言,为了在软化温度下暂时进行保持而层叠时的时间变长,成为阻碍生产率的原因。另外,即使利用该方法,软化了的热固化性树脂也会追随玻璃布,因此预浸渍体表面的凹凸(表面波纹度)仍然残留,不能充分抑制光点的产生。

6、本发明鉴于这种情况,其技术问题在于,提供一种frp前体、以及含有该frp前体的层叠板、在该层叠板上具有金属箔的覆金属层叠板、在该覆金属层叠板上形成有电路图案的印刷布线板、包含该印刷布线板的半导体封装体、以及它们的制造方法,所述frp前体即使在金属箔的厚度为40μm以下时,也能提供表面波纹度小且光点少的覆金属层叠板。

7、用于解决问题的手段

8、本发明人们为了解决上述技术问题进行了深入研究,结果发现,如果是规定的表面波纹度以下的frp前体则能够解决上述问题,至此完成了本发明。本发明是基于相关见解而完成的。

9、本发明涉及下述[1]~[13]。

10、[1]一种frp前体,在其两面中,表面波纹度为12μm以下。

11、[2]根据上述[1]所述的frp前体,其中,上述表面波纹度为10μm以下。

12、[3]一种层叠板,其含有上述[1]或[2]所述的frp前体。

13、[4]一种覆金属层叠板,其中,在上述[3]所述的层叠板上具有金属箔。

14、[5]根据上述[4]所述的覆金属层叠板,其中,上述金属箔的厚度为40μm以下。

15、[6]根据上述[4]或[5]所述的覆金属层叠板,其中,上述金属箔为铜箔。

16、[7]一种印刷布线板,其在上述[4]~[6]中任一项所述的覆金属层叠板上形成有电路图案。

17、[8]一种半导体封装体,其包含上述[7]所述的印刷布线板。

18、[9]一种上述[1]所述的frp前体的制造方法,其具有:

19、(1)将frp前体的两面的表面波纹度降低至12μm以下的工序。

20、[10]一种层叠板的制造方法,其具有:

21、(1)将frp前体的两面的表面波纹度降低至12μm以下的工序;及

22、(2)将2枚以上的上述工序(1)中得到的frp前体层叠的工序。

23、[11]一种覆金属层叠板的制造方法,其具有:

24、(1)将frp前体的两面的表面波纹度降低至12μm以下的工序;

25、(2)将2枚以上的上述工序(1)中得到的frp前体层叠的工序;及

26、(3)在上述工序(2)中得到的层叠板上设置金属箔的工序。

27、[12]根据上述[11]所述的覆金属层叠板的制造方法,其中,上述金属箔的厚度为40μm以下。

28、[13]根据上述[11]或[12]所述的覆金属层叠板的制造方法,其中,上述金属箔为铜箔。

29、发明效果

30、根据本发明,即使金属箔的厚度为40μm以下时,也能够抑制覆金属层叠板的金属箔产生光点。因此,金属箔表面产生挤压痕迹、或者金属箔破裂的可能性小。此外,不需要将制造层叠板时的加热加压工序分成两个阶段,层叠条件在工业上有利。

技术特征:1.一种frp前体,在其两面中,表面波纹度为12μm以下。

2.根据权利要求1所述的frp前体,其中,所述表面波纹度为10μm以下。

3.一种层叠板,其含有权利要求1或2所述的frp前体。

4.一种覆金属层叠板,其中,在权利要求3所述的层叠板上具有金属箔。

5.根据权利要求4所述的覆金属层叠板,其中,所述金属箔的厚度为40μm以下。

6.根据权利要求4或5所述的覆金属层叠板,其中,所述金属箔为铜箔。

7.一种印刷布线板,其在权利要求4~6中任一项所述的覆金属层叠板上形成有电路图案。

8.一种半导体封装体,其包含权利要求7所述的印刷布线板。

9.一种权利要求1所述的frp前体的制造方法,其具有:

10.一种层叠板的制造方法,其具有:

11.一种覆金属层叠板的制造方法,其具有:

12.根据权利要求11所述的覆金属层叠板的制造方法,其中,所述金属箔的厚度为40μm以下。

13.根据权利要求11或12所述的覆金属层叠板的制造方法,其中,所述金属箔为铜箔。

技术总结本发明提供:FRP前体、以及含有该FRP前体的层叠板、在该层叠板上具有金属箔的覆金属层叠板、在该覆金属层叠板上形成有电路图案的印刷布线板、包含该印刷布线板的半导体封装体、以及它们的制造方法,关于所述FRP前体,即使在金属箔的厚度为40μm以下时,也能提供表面波纹度小且光点少的覆金属层叠板。该FRP前体是在其两面中表面波纹度为12μm以下的FRP前体。技术研发人员:登坂祐治,齐藤猛,中村幸雄,佐佐木亮太,清水浩受保护的技术使用者:株式会社力森诺科技术研发日:技术公布日:2024/7/23本文地址:https://www.jishuxx.com/zhuanli/20240801/246751.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表