一种高平整度的埋铜块电路板的制作方法与流程

- 国知局

- 2024-08-02 15:35:11

本发明属于电路板埋铜块的,具体涉及一种高平整度的埋铜块电路板的制作方法。

背景技术:

1、电路板与铜的结合是现有通讯和电子领域常用的技术手段,一方面,电路板可以通过嵌入铜进行导电:通过使用一定厚度的铜嵌件放大导体的厚度,可以在电路板局部产生允许通过高电流峰值的区域。另一方面,电路板埋铜块可以实现快速散热:利用铜块的高导热性,将铜块埋嵌到基板或高频混压基板内,将电路板上高功率微芯片产生的热量通过铜块有效传导至印制电路板外,再通过散热器散发。

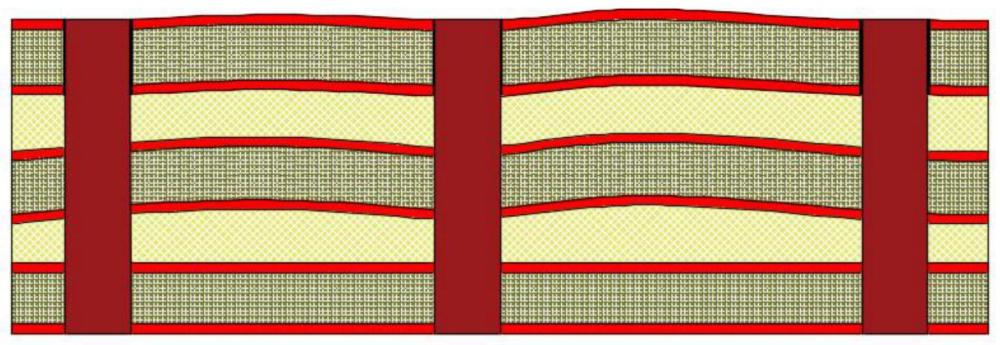

2、目前,在常规双面线路板制作工艺中,依次包括开料、钻孔、沉铜&电镀、外层图形、防焊、表面处理(如:镍钯金)、成型、电测、fqc和包装入库。如图1和图2所示,埋铜块电路板包括全埋铜块电路板和半埋铜块电路板。在常规的埋铜块电路板的制作工艺中,设计的层数大于2层,采用core+core方案,分别制备core和pp板层,在加工core时,依次进行开料、内层图形、钻靶孔、铣槽和棕化,所述开料的对象为使用的电路板的覆铜板,其中a类core只制作单面图形;b类core制作两面图形。然后,在a类core和b类core中铣槽,以铣出放置铜块的空腔。在加工pp板层时,依次进行开料、钻定位孔和铣槽。然后将a类core、b类core、铜块以及pp板层按放置顺序进行压合加工,以得到最后的埋铜块电路板。

3、由于铜块与芯片之间接触散热,因此,对铜块的平整度有设计要求。然而,由于现有压合系统存在无法避免的压合偏差以及电路板中各个接触点的硬度不用,pcb板存在压合厚度不均匀的问题。基于上述方法制备的埋铜块电路板,压合后的芯板与pp板层的总厚度和理论计算值存在差异,埋入pcb板的铜块不能匹配对应的位置,而存在平整度差的问题,大大影响了电路板的性能,很难满足工业设计需求。如图3所示,形成该铜块与电路板的切面图效应,是由于顶面叠缓冲层而底面不叠缓冲的方式压合造成的;若两面都不叠缓冲层,则压合后的电路板有品质问题;若两面都叠缓冲层,则电路板的两面都与铜块不平整。

技术实现思路

1、本发明的目的在于提供一种高平整度的埋铜块电路板的制作方法,旨在解决上述的问题。

2、本发明主要通过以下技术方案实现:

3、一种高平整度的埋铜块电路板的制作方法,包括以下步骤:

4、步骤s1:基于铜板铣加工得到若干个铜块:

5、步骤s2:加工第一芯板,在第一芯板上对应铜块开设第一开槽;

6、步骤s3:将铜块对应胶接固定在第一开槽处,然后进行棕化,得到预制板层;

7、步骤s4:分别加工pp板层、第二芯板和第三芯板,在pp板层、第二芯板和第三芯板上分别对应铜块开设通槽、第二开槽和第三开槽;

8、步骤s5:从上至下依次放置预制板层、pp板层、第二芯板、pp板层、第三芯板并进行压合;所述预制板层的铜块向下依次穿设在通槽、第二开槽和第三开槽中,所述预制板层顶部的压合面设置有缓冲层,所述第三芯板底部的压合面不设缓冲层;

9、步骤s6:依次进行钻孔、沉铜与板电、外层图形处理、防焊处理、沉金和成型处理,以制备得到埋铜块电路板。

10、为了更好地实现本发明,进一步地,所述步骤s2包括以下步骤:

11、步骤s201:开料:将原始的覆铜板切割得到基板;

12、步骤s202:内层图形:在基板的顶部制作单面图形;

13、步骤s203:在基板的两侧钻设定位孔;

14、步骤s204:在基板上铣加工若干个第一开槽。

15、为了更好地实现本发明,进一步地,所述步骤s3包括以下步骤:

16、步骤s301:在第一芯板的底部贴设可剥离胶层,并固定在支撑治具上;

17、步骤s302:对应第一芯板加工压持治具,所述压持治具上对应第一开槽开设有若干个避让槽;

18、步骤s303:将铜块放置在第一开槽内,并在铜块与第一开槽之间点胶;

19、步骤s304:将压持治具设置在第一芯板顶部,且铜块穿过避让槽设置;

20、步骤s305:当铜块与第一芯板固化后,移除压持治具以及可剥离胶层,然后进行棕化。

21、为了更好地实现本发明,进一步地,所述压持治具与支撑治具磁吸设置。

22、为了更好地实现本发明,进一步地,所述步骤s4中,在加工第二芯板和第三芯板时,首先,在第二芯板的两侧分别进行制作图形,在第三芯板的顶部制作单面图形;然后,在第二芯板和第三芯板上分别铣加工若干个第二开槽和第三开槽,最后,将第二芯板和第三芯板分别进行棕化。

23、为了更好地实现本发明,进一步地,所述步骤s5中,在压合时,所述预制板层顶部和第三芯板底部的压合面分别设置有钢板,所述预制板层与钢板之间设置有缓冲层,所述第三芯板与钢板之间不设缓冲层。

24、为了更好地实现本发明,进一步地,所述第三芯板与钢板之间设置有离型膜。

25、为了更好地实现本发明,进一步地,所述缓冲层为流动缓冲膜。

26、本发明的有益效果如下:

27、本发明采用点胶将铜块固定在第一芯板上,制备得到预制板层,然后在进行后续的压合,制备得到整体平整度高的埋铜块电路板,本发明通过预制板层加强了芯板整体的强度,且预固定了铜块的位置,显著降低了铜块表面与pcb芯板表面的阶梯差,有利于贴芯片或散热片;同时提高了铜块与电路板的嵌入契合度,具有较好的实用性。优选地,所述可剥离胶层用于防止点胶流于第一芯板的底部表面;所述压持治具用于压住第一芯板,使其与铜块底面保持统一平面。所述压持治具与支撑治具可以采用磁性吸附结构,方便实现对第一芯板的平整夹持。本发明可应用于制作一些嵌入尺寸较小铜块的电路板,有利于解决压合工序操作的难度。

技术特征:1.一种高平整度的埋铜块电路板的制作方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种高平整度的埋铜块电路板的制作方法,其特征在于,所述步骤s2包括以下步骤:

3.根据权利要求1所述的一种高平整度的埋铜块电路板的制作方法,其特征在于,所述步骤s3包括以下步骤:

4.根据权利要求3所述的一种高平整度的埋铜块电路板的制作方法,其特征在于,所述压持治具(5)与支撑治具磁吸设置。

5.根据权利要求1所述的一种高平整度的埋铜块电路板的制作方法,其特征在于,所述步骤s4中,在加工第二芯板(2)和第三芯板(3)时,首先,在第二芯板(2)的两侧分别进行制作图形,在第三芯板(3)的顶部制作单面图形;然后,在第二芯板(2)和第三芯板(3)上分别铣加工若干个第二开槽和第三开槽,最后,将第二芯板(2)和第三芯板(3)分别进行棕化。

6.根据权利要求1所述的一种高平整度的埋铜块电路板的制作方法,其特征在于,所述步骤s5中,在压合时,所述预制板层顶部和第三芯板(3)底部的压合面分别设置有钢板(6),所述预制板层与钢板(6)之间设置有缓冲层,所述第三芯板(3)与钢板(6)之间不设缓冲层。

7.根据权利要求6所述的一种高平整度的埋铜块电路板的制作方法,其特征在于,所述第三芯板(3)与钢板(6)之间设置有离型膜(8)。

8.根据权利要求1或6所述的一种高平整度的埋铜块电路板的制作方法,其特征在于,所述缓冲层为流动缓冲膜(7)。

技术总结本发明公开了一种高平整度的埋铜块电路板的制作方法,首先加工第一芯板,在第一芯板上对应铜块开设第一开槽;将铜块对应胶接固定在第一开槽处,然后进行棕化,得到预制板层;分别加工PP板层、第二芯板和第三芯板,在PP板层、第二芯板和第三芯板上分别对应铜块开设通槽、第二开槽和第三开槽;从上至下依次放置预制板层、PP板层、第二芯板、PP板层、第三芯板并进行压合,以制备得到埋铜块电路板;所述预制板层的铜块向下依次穿设在通槽、第二开槽和第三开槽中,所述预制板层顶部的压合面设置有缓冲层,所述第三芯板底部的压合面不设缓冲层。本发明采用点胶将铜块固定在第一芯板上,制备得到预制板层,然后在进行后续的压合,本发明通过预制板层加强了芯板整体的强度,且预固定了铜块的位置,显著降低了铜块表面与PCB芯板表面的阶梯差,有利于贴芯片或散热片;同时提高了铜块与电路板的嵌入契合度,具有较好的实用性。技术研发人员:陈华东,张麟,雷波受保护的技术使用者:遂宁康佳鸿业电子有限公司技术研发日:技术公布日:2024/7/23本文地址:https://www.jishuxx.com/zhuanli/20240801/246748.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表