一种PCB厚铜板的制作方法与流程

- 国知局

- 2024-08-02 15:58:07

本发明涉及pcb板生产,具体涉及一种pcb厚铜板的制作方法。

背景技术:

1、由于pcb行业产品的高速发展,在产品设计要求方面,pcb的厚铜板也随之在不断提高。当pcb为厚铜板时,pcb板面上的厚铜区与无铜区相差厚度在0.9以上,此时在压合pp半固化层时,会导致pp产生缺胶、pp产生气泡的问题。

2、厚铜部分温度较高,导致整块板温度上升,以致pcb板上的油墨受高温影响发生变色的问题。对于此问题,现有技术仅通过调整pp半固化层胶量来克服此问题,但是精确控制pp半固化层胶量存在一定的控制难度,并不能有效地解决此问题。

技术实现思路

1、本发明的目的在于避免现有技术中的不足之处而提供一种pcb厚铜板的制作方法,该pcb厚铜板的制作方法能够有效地提高厚铜pcb的压合质量,具有容易操作、成本低的优点。

2、为实现上述目的,本发明提供以下技术方案:

3、提供pcb厚铜板的制作方法,包括以下步骤:

4、pcb芯板板面铜厚标记为h铜,判断是否h铜≥h设,所述h设为铜厚阈值,若h铜≥h设,则进行以下步骤:

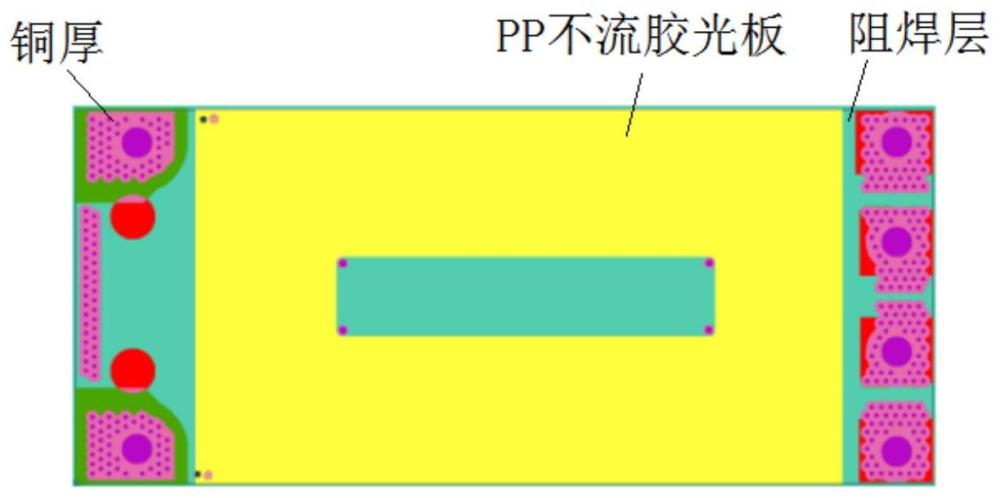

5、在下层pcb芯板板面设置pp半固化层,随后在pcb芯板的阻焊层上增加pp不流胶光板,使得pp不流胶光板压合在所述阻焊层上的pp半固化层上;

6、在所述下层pcb芯板板面叠放上层pcb芯板,升温压合,制得pcb厚铜板;

7、若h铜小于h设,则在下层pcb芯板板面设置pp半固化层,随后在所述下层pcb芯板板面叠放上层pcb芯板,升温压合,制得pcb厚铜板。

8、在一些实施方式中,所述h设为4oz~7oz。

9、在一些实施方式中,所述pp不流胶光板压合在所述阻焊层上的pp半固化层的步骤包括:

10、在相邻pcb芯板之间叠放牛皮纸,并使相邻pcb芯板对齐,对叠放有牛皮纸的多层芯板进行压合,使pp不流胶光板压合在所述阻焊层上的pp半固化层上。

11、在一些实施方式中,所述pp不流胶光板和所述pp半固化层锣板后再进行叠放。

12、在一些实施方式中,所述升温压合的步骤包括:

13、第一步程式为:在真空环境下,加压压力90~110psi,保持时间0min,温度为100~180℃;

14、第二步程式为:在真空环境下,加压压力350~500psi,保持时间1~5min,温度为100~180℃;

15、第三步程式为:在真空环境下,加压压力350~500psi,保持时间6~7min,温度为150~190℃;

16、第四步程式为:在真空环境下,加压压力350~500psi,保持时间35~60min,温度为200~220℃;

17、第五步程式为:在真空环境下,加压压力350~500psi,保持时间35~60min,温度为150~210℃;

18、第六步程式为:在真空环境下,加压压力350~500psi,保持时间40~65min,温度为150~210℃;

19、第七步程式为:在非真空环境下,加压压力150~250psi,保持时间10~15min,温度为150~180℃;

20、第八步程式为:在非真空环境下,加压压力90~110psi,保持时间8~12min,温度为110~140℃。

21、在一些实施方式中,所述升温压合的步骤包括:

22、第一步程式为:在真空环境下,加压压力100psi,保持时间0min,温度为140℃;

23、第二步程式为:在真空环境下,加压压力420psi,保持时间2min,温度为140℃;

24、第三步程式为:在真空环境下,加压压力420psi,保持时间5min,温度为170℃;

25、第四步程式为:在真空环境下,加压压力420psi,保持时间40min,温度为220℃;

26、第五步程式为:在真空环境下,加压压力420psi,保持时间45min,温度为206℃;

27、第六步程式为:在真空环境下,加压压力420psi,保持时间60min,温度为205℃;

28、第七步程式为:在非真空环境下,加压压力200psi,保持时间12min,温度为160℃;

29、第八步程式为:在非真空环境下,加压压力100psi,保持时间10min,温度为140℃。

30、在一些实施方式中,所述升温压合的升温速率2.5℃/min。

31、本发明一种pcb厚铜板的制作方法的有益效果:

32、本发明的pcb厚铜板的制作方法,对于具有厚铜的pcb板,当在pcb芯板上的阻焊层位置放置了pp半固化层后再增加一层pp不流胶光板,pp不流胶光板能有效地减少阻焊层与厚铜之间的厚度差,从而减少缺胶和气泡的问题。并且不流胶pp能起到散热的作用,避免厚铜导致pcb热量聚集影响pcb板功能以及高温油墨变色的问题,同时不流胶pp具有较好的绝缘性,避免厚铜电气导致容易击穿板层的问题;此外,不流胶pp在后续升温压合中能溶解为pp胶起到粘结相邻芯板的作用。

技术特征:1.一种pcb厚铜板的制作方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的pcb厚铜板的制作方法,其特征在于,所述h设为4oz~7oz。

3.根据权利要求1所述的pcb厚铜板的制作方法,其特征在于,所述pp不流胶光板压合在所述阻焊层上的pp半固化层的步骤包括:

4.根据权利要求1所述的pcb厚铜板的制作方法,其特征在于,所述pp不流胶光板和所述pp半固化层锣板后再进行叠放。

5.根据权利要求1所述的pcb厚铜板的制作方法,其特征在于,所述升温压合的步骤包括:

6.根据权利要求1所述的pcb厚铜板的制作方法,其特征在于,所述升温压合的步骤包括:

7.根据权利要求5或6所述的pcb厚铜板的制作方法,其特征在于,所述升温压合的升温速率2.5℃/min。

技术总结本发明涉及PCB板生产技术领域,具体涉及一种PCB厚铜板的制作方法,包括以下步骤:PCB芯板板面铜厚标记为H<subgt;铜</subgt;,判断是否H<subgt;铜</subgt;≥H<subgt;设</subgt;,H<subgt;设</subgt;为铜厚阈值,若H<subgt;铜</subgt;≥H<subgt;设</subgt;,则进行以下步骤:在下层PCB芯板板面设置PP半固化层,随后在PCB芯板的阻焊层上增加PP不流胶光板,使得PP不流胶光板压合在阻焊层上的PP半固化层上;在下层PCB芯板板面叠放上层PCB芯板,升温压合,制得PCB厚铜板;若H<subgt;铜</subgt;小于H<subgt;设</subgt;,则在下层PCB芯板板面设置PP半固化层,随后在下层PCB芯板板面叠放上层PCB芯板,升温压合,制得PCB厚铜板,该制作方法能够有效地提高厚铜PCB的压合质量,具有容易操作、成本低的优点。技术研发人员:曾军,邱东,陈洋受保护的技术使用者:九江明阳电路科技有限公司技术研发日:技术公布日:2024/7/29本文地址:https://www.jishuxx.com/zhuanli/20240801/248660.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。